英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

设计(论文)题目: 菠萝采摘机械手的设计与试验

2019年 3 月 14 日

菠萝采摘机械手的设计与试验

Wang Haifeng 1,Li Bin 2,Liu Guangyu,Xu Liming 3

(1.中国农业机械化科学研究院,北京100083;2.国家农业智能装备工程技术研究中心,北京 100089;3.中国农业大学工学院,北京 100083)

摘要:为实现菠萝自动化收获,以减轻劳动负担、降低收获成本、提高收获效率,该文根据菠萝的生长特性,确定采用 2个步骤将菠萝摘取的方案:首先,手爪从水平方向将菠萝抓稳,然后通过旋转将菠萝掰断。按照本方案,设计的菠萝自动采摘手爪包括手部抓取机构,手部驱动机构和手部旋转机构3部分,分别实现对菠萝的抓取和掰断功能,并设计了以AT89C51单片机为核心的控制系统,控制2个步进电机。通过采摘试验,表明该机构和控制系统能够实现对菠萝的采摘,确定手部旋转机构的旋转角度为180°,抓取时间为21~24s。该研究可为田间菠萝采摘机器人关键部件研发提供参考。

关键词:设计,试验,机器人,机械手,菠萝采摘,AT89C51

中图分类号:TP 241.3, S 225.93 文献标识码:A 文章编号:1002-6819(2012)-Supp.2-0042-05

Design and Test of Pineapple harvesting Manipulator

Wang Haifeng1,Li Bin2,Liu Guangyu,Xu Liming3

(1. Chinese Academy of Modern Agricultural Mechanization Sciences, Beijing 100083, China; 2. National Engineering Research Center of Intelligent Equipment for Agriculture, Beijing 100089, China; 3. College of Engineering of China Agricultural University, Beijing 100083, China)

Abstract: Pineapple harvest is a pretty heavy job and it is in great need to automate the harvesting process. This paper presented a kind of manipulator designed for pineapple harvest and the test was conducted to validate its feasibility. Based on the growth characteristics of the fruit, two steps were determined for the harvest operation, catching the fruit and holding it steadily in horizontal direction first, and then harvesting it by rotating in vertical direction. The manipulator was designed by using professional mechanical design software Pro/E, which consists of three parts, the grabbing mechanism, the hand driving mechanism and the rotating mechanism. A control system based on AT89C51 microcontroller was designed to control two stepping motors, which can finish the whole harvest process. The experimental results showed that, the designed manipulator can realize the harvest operation with the control system. The max rotation angle is 180° and the harvest duration is 21-24 s. The research can provide a reference for the development of pineapple harvesting robots.

Key words: design; experiments; robots; manipulator; pineapple harvesting; AT89C51 microcontroller

0引言

菠萝是世界上一种重要的热带水果,它的果实生长在树的顶部,且很容易采摘,因为连接它的地方非常脆弱。菠萝树通常会在收获季节到来时生长得很密集,果农们需要与炎热的天气,高劳动强度和叶子上的尖刺作斗争。因而设计出一个自动采摘器则显得非常有必要。

农业上的采摘机器人可以解决这个问题,研究人员已经进行了许多实验来设计各种机器人,实现水果和蔬菜的自动化采摘。水果通常比较容易擦伤,因而采摘的技巧和时间需要仔细考虑,所以说机械手的设计和它的控制系统非常重要。

Kondo等人设计出了一款用于苹果采摘的机械手,它的机械手用三根手指夹紧果实,手指上设计有压力传感器以避免压伤;英国Silsoe研究所的Reed等人开发了一种蘑菇采摘机器人,它的机械手臂被设计成一种带有软衬垫的牵引器。荷兰的Van等人开发了一种黄瓜采摘机器人,他们设计出了灵活的机械手臂和电极切割器来保护黄瓜和避免封闭的切割疤痕。水果切割疤痕可以迅速愈合,以减少水分流失。江苏大学的刘,等开发了一种番茄采摘机器人,它的机械手由一把剪刀和真空管组成,剪刀由两个机械弹簧和一个螺线管驱动。

作为菠萝采摘机器人的一部分,本研究设计并测试了典型的机械手及其控制系统。根据果实的生长特征,确定了收获作业的两个步骤。首先夹住果实并将其保持在水平方向,然后通过垂直方向旋转采摘果实。设计的机械手由三个部分组成,抓取机械装置,机械手驱动机构和采用专业的机械设计软件设计的旋转机构。基于AT89C51微控制器的控制系统设计用于控制两个步进电机。笔者进行了实验,得出的结果在下面进行讨论。

1模型开发

1.1机械结构设计

在本研究中,选择菠萝品种lsquo;皇后rsquo;来设计和测试机械手的物理参数。对于菠萝样品,宽度范围从92.4到134毫米,高度从118到187毫米,重量从0.85到1.915千克。根据采摘过程,机械手由三部分组成,一部分用于抓取运动,另一部分用于驱动运动,第三部分用于旋转运动。本文使用专业的机械设计软件Pro / E进行机械手的设计。设计出的机械手模型如图1所示。

图1使用Pro / E设计的机械手模型

1.1.1夹紧机构设计

双枢轴旋转夹具设计用于稳定抓取和夹持菠萝,它由两根手指、两个手柄、两根L杆、底板、销和驱动杆构成。两根手指分别固定在两个手柄上;手柄通过螺栓铰接在手柄上,因此它们可以围绕枢轴旋转。把手是通过引脚连接,当销在手柄的凹槽中滑动时,手柄围绕枢轴旋转。通过手指关闭和打开实现夹紧和松开菠萝。

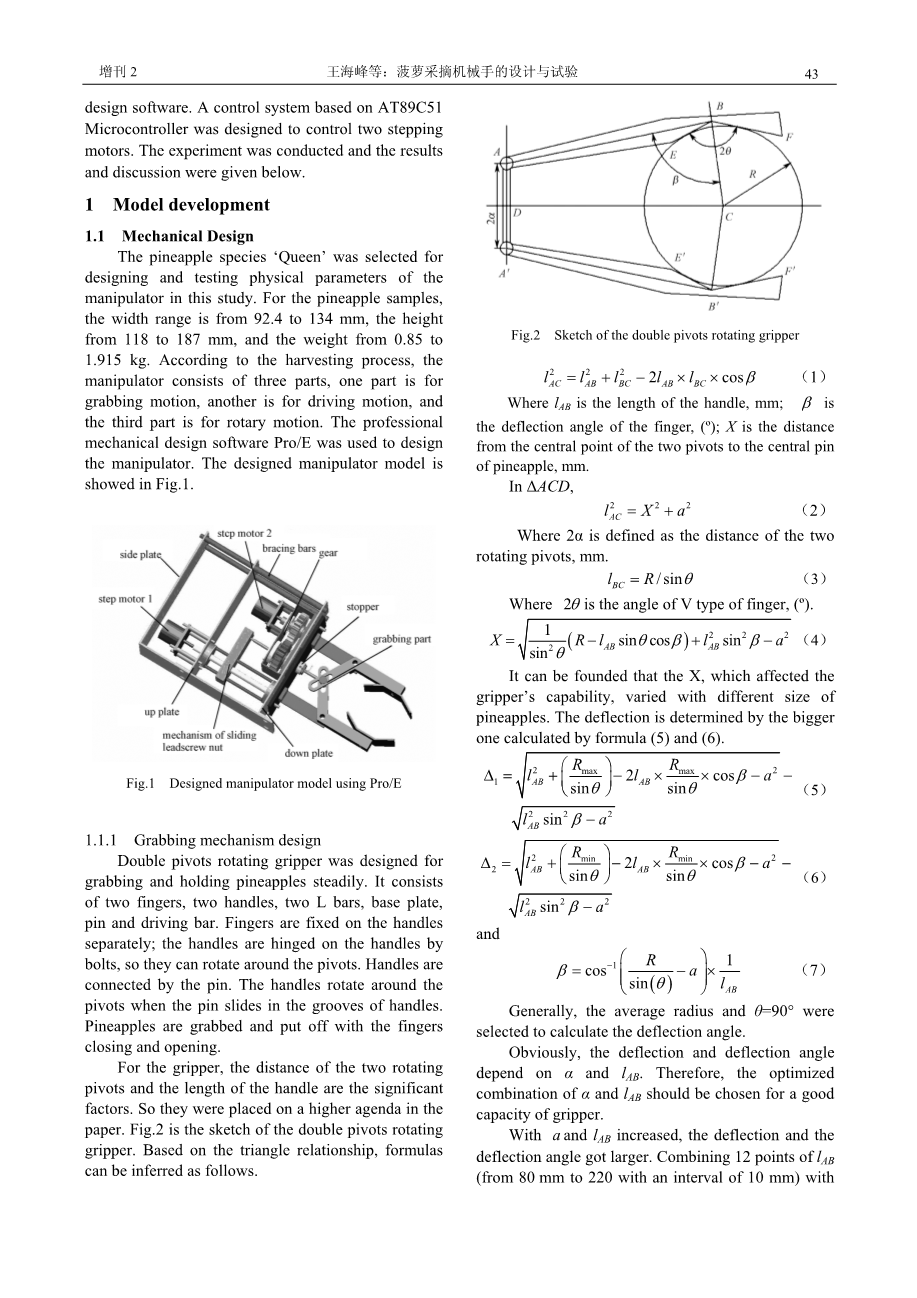

对于夹具而言,两个旋转枢轴的距离和手柄的长度是重要参数。因此,在本文中主要研究这些参数。图2是双枢轴旋转夹具的示意图,基于三角形关系,可以推导出如下公式。

图2 双枢轴旋转夹具的草图

(1)

其中是手柄的长度,beta;是手指的偏转角度,(°);X是从两个枢轴的中心点到菠萝的中心点的距离,mm。

在中,

(2)

其中2alpha;被定义为两根旋转枢轴的距离,mm。

(3)

其中2theta;是V型手指的角度,(°)。

(4)

可以认为影响抓手能力的X随着菠萝大小的变化而变化,它的偏差是由公式(5)和(6)计算出来的较大值确定。

(5)

(6)

并且

(7)

通常,选择平均半径和theta;=90°的情况来计算偏转角。

显然,偏转和偏转角取决于a和。 因此,应选择a和的优化组合,以获得良好的夹持能力。

随着a和的增加,偏转和偏转角变大。 结合12个的值(从80 mm到220mm,间隔10 mm)和12个点(范围从50到160 mm,间隔10 mm),适当的a和的组合定为60和90毫米。以这种方式,不仅可以获得整个机构的更好尺寸,而且偏转也被限制在一定范围内。挠度为15.4 mm,偏转角为84.08度,与菠萝尺寸相比可以接受。

1.1.2驱动机构设计

滑动丝杠螺母的机构设计用于驱动抓取机构。它的结构由步进电机1,滑动丝杠螺母和驱动轴组成。驱动轴的一端与抓取机构的销连接,另一端固定在滑块上,驱动轴可在滑块的孔内旋转,导螺杆被步进电机1推动旋转和反转。

1.1.3旋转机构

一对正齿轮用于旋转以运行抓取机构,它由步进电机2,传动比为1比1的正齿轮,动力输入轴,输出轴和止动器组成。驱动轴穿过动力输入孔并且轴可以随着抓取机构旋转。抓取机构位于输出轴的一端并由止动器阻止,因此抓取机构能够随输出轴的旋转而旋转。动力输入轴通过联轴器与步进电机2连接。

这三个部件固定在由侧板、上板、下板和支撑杆组成的主体上。

1.2控制系统设计

控制系统的主要作用是根据采摘过程控制步进电机1和2,AT89C51微控制器是本研究中控制系统的核心。AT89C51产生的脉冲信号被电机驱动器分成适当的比例,分频信号驱动步进电机工作。SH-20806C是电机驱动器的类型,控制流程如图3所示。

步进电机1停止工作,步进电机2运行

菠萝被抓取

步进电机1运行

开始

步进电机2保持运行

步进电机2停止工作,步进电机1保持运行

结束

放下菠萝

图3 控制流程

开始时,手指处于最长距离。然后,步进电机1开始工作,滑动导螺杆螺母的机构驱动手指到很近的地方,当手指稳定地抓住菠萝时,步进电机1停止运行,此时,步进电机1的循环标记为“n”,踩踏电机2开始驱动齿轮,抓取部分转动,菠萝从阀杆上分离,步进电机2的循环标记为“m”,步进电机2反转m个循环,抓取部分返回初始位置,步进电机 1翻转n个循环,手指打开,将菠萝放入收集盒,手指再次处于最长距离,然后下一个周期开始。

力传感器采用惠斯通电桥全桥的方式实现,在没有任何非线性误差的情况下,全桥的电压灵敏度是一个桥的四倍,同时可以补偿温度误差。在图4中,弱电压信号将由LM368例示,LM368是运算放大器电路。模拟信号由A / D转换器转换成数字信号。在被电动机驱动器分开之后,将会发送脉冲信号以操作步进电动机1和2。

图4 力传感器的放大电路

控制系统如图5所示。

图5 控制器实物

2结果与讨论

设计的机械手和控制系统如图6所示。为了了解该装置是否能够从不同的角度很好地采摘不同大小的菠萝,在实验室进行实验,机械手和控制系统放在桌子上。没有视觉系统的话机械手找不到菠萝。在机械手工作之前,将菠萝放在两个手指之间。手指设置在最长距离;手指前端之间的距离是200毫米。选择两个不同的旋转角度180°和90°以验证机械手的

全文共8888字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[78],资料为PDF文档或Word文档,PDF文档可免费转换为Word