英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

2mtimes;2m水力试验关键技术

超音速风洞

杨士,刘宗政,杨文国

中国空气动力研究与发展中心,绵阳621000 chinasyde@foxmail.com

关键词:风洞,有限元,液压试验,监测

摘要:2mtimes;2m超声风洞主回路的水力试验对于安全运行的设计和制造质量的测试是必要的。介绍了液压试验载荷情况下主回路的有限元应力分析。根据模拟结果,选择隧道内外的一些重要点作为监测点。为了获得必要的结果,将一些电阻应变芯片排列在水中,并且考虑了相应的粘附过程,因为在测试中首次引入了水中过程。得到了外荷载作用下结构应力的响应函数。 结果表明,应力和变形与数量和趋势的模拟是一致的。结果还表明,有限元法所用的荷载工况处理方法是合理的,最大应力值和位移值对风洞未来运行是允许的。

介绍

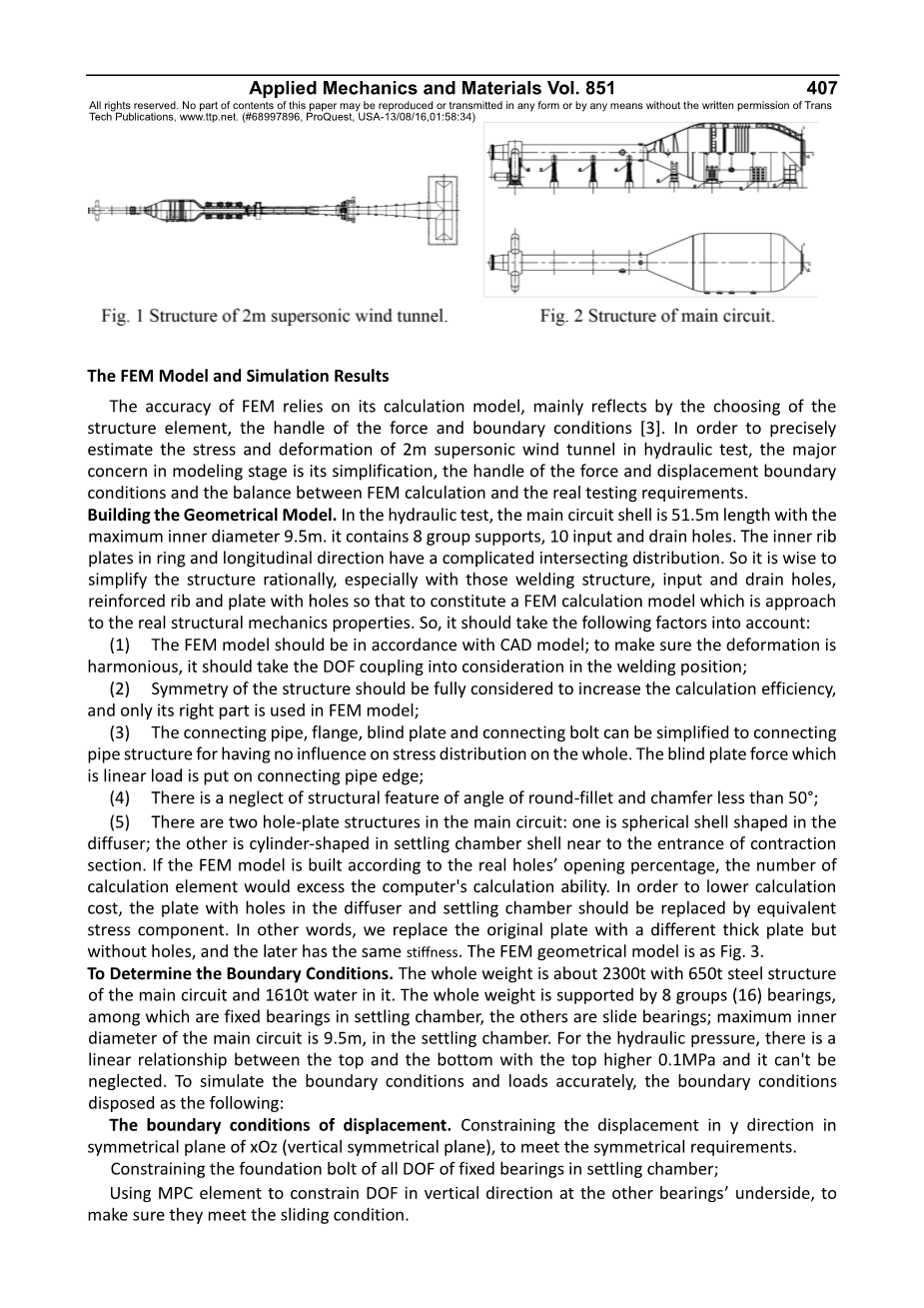

2mtimes;2m超音速风洞是由主回路(进气段,扩压段,沉降室和收缩段),喷嘴段,试验段,扩压器和排气消声器段(见图1)组成的全钢焊接结构。

主回路的进气段和扩压段为单层承重壳结构,沉淀室和收缩段为外承压段,内置成型结构,外圈沿环纵向焊接肋板可提高外壳的承压能力。肋板的焊接内蒙皮将满足空气动力学要求(见图2)。因此,2m超声速风洞的主回路是风洞的重要组成部分,也是复杂的压力容器。所以设计,制造和测试的标准应该与设计压力容器相同。液压测试对于测试设计和制造的质量是必不可少的。据有关文献报道,目前国内大型风洞只有两次水压试验,第一次是针对2.4m跨音速风洞压力壳试验压力为0.5MPa [1]的水压试验;第二个与加压连续跨音速型NF-6风洞有关,试验压力为0.625MPa [2]。本文中主回路水压试验压力为1.65MPa,比以前大2~3倍,难度和风险大大增加。

为了保证液压测试中主回路的结构安全,采用有限元法(FEM)模拟液压测试过程中主回路的应力和应变是明智的,并且还可以评估强度余量的电路;同时利用应力应变测量装置记录主电路关键部位的应力和应变变化。然后与模拟结果进行比较,以确保液压测试得到控制。因此,测试的成功取决于有限元的准确性以及应力和位移的监测。为了使FEM更可靠,有必要合理地简化边界条件(如3D模型,力和位移等)。在有限元工作期间,使用Patran&Nastran软件。为了减少监测误差,选择合适的应变片,准确的等级和正确的粘贴方式等是非常重要的;为了减小位移监测误差,需要正确的变形测量装置。

图1:2米超声速风洞结构 图2:主电路结构

有限元模型和仿真结果

有限元的精度依赖于其计算模型,主要反映在结构单元的选择,力的处理和边界条件[3]。为了精确地估计水压试验中2m超声风洞的应力和变形,模拟阶段主要关注的是其简化,力和位移边界条件的处理以及有限元计算与实际测试要求之间的平衡。

建立几何模型。在液压测试中,主电路壳体长51.5米,最大内径9.5米。它包含8组支持,10个输入和排水孔。环形和纵向内肋板具有复杂的交叉分布。因此,合理地简化结构是明智的,特别是对于那些焊接结构,输入和排水孔,加强筋和带孔的板,以便构成逼近真实结构力学性能的有限元计算模型。因此,应该考虑以下因素:

(1)有限元模型应符合CAD模型;为保证变形协调,在焊接位置应考虑自由度耦合;

(2)充分考虑结构的对称性,提高计算效率,仅在有限元模型中使用其右部;

(3)连接管,法兰,盲板和连接螺栓可以简化为连接管道结构,对整体应力分布没有影响。作为线性载荷的盲板力放在连接管的边缘;

(4)圆角和倒角小于50°的结构特征有所忽略;

(5)主回路中有两个孔板结构:一个是扩散器中的球形壳体;另一种是在收缩段入口附近的沉降室壳体中呈圆柱形。如果根据实际开孔百分比建立有限元模型,则计算单元的数量会超出计算机的计算能力。为了降低计算成本,扩散器和沉降室中带有孔的板应该用等效的应力分量来代替。换句话说,我们用不同的厚板代替原板,但没有孔,后者具有相同的刚度。有限元几何模型如图3所示。

确定边界条件。总重约2300t,主回路采用650t钢结构,内置1610t水。整个重量由8组(16)轴承支撑,其中固定轴承在沉降室中,其余为滑动轴承; 主回路最大内径为9.5m,在沉降室内。对于液压来说,顶部和底部之间存在线性关系,顶部高于0.1MPa,这是不容忽视的。为了准确模拟边界条件和荷载,边界条件如下所示:

位移的边界条件。 在xOz(垂直对称平面)的对称平面内约束y方向上的位移,以满足对称要求。

在沉降室中约束固定轴承全部自由度的基础螺栓;

使用MPC元件在其他轴承底部的垂直方向约束DOF,以确保它们符合滑动条件。

力的边界条件。

- 将线性均匀压力F(N / mm)放在回路的十个连接管上,进行计算公式是:

F--连接管圆周方向每长度的轴向拉力(N / mm)

r--连接管的半径

P - 内部压力(1.65MPa)加上管口上的静水压力。

管口上的内衬压力如图4所示:

图3 2m风洞的几何模型。 图4管口上的衬管压力。

- 由于壳体上的静水压力呈线性分布,压力计算公式为:p = -0.00001z 0.0474 1.65

图5主管道的压力轮廓。 图6主体的压力轮廓。

有限元计算结果。通过简化模型和处理边界条件,我们建立了逼近真实结构的有限元计算模型。通过计算得到主电路的位移和应力。结构在静水压力下的应力轮廓如图7所示。

通过应力轮廓,可以看到主回路的最大应力,连接管与壳体的连接处的压力为202MPa。 高应力全部为二次应力,小于允许应力设计值,结构设计符合强度标准。

结构轴向变形等值线如图8所示。由此可知,主回路的轴向MAX变形在进气管入口处为4.29mm,而收缩侧壁为4.08mm。

图9中示出了结构的径向变形轮廓。我们从中可以知道主回路的径向MAX变形在收缩段的侧壁上,为3.98mm。

图8主电路的轴向变形。(单位:MPa) 图7主电路的应力轮廓。(单位:mm)

图9主电路的径向变形。(单位:mm)

液压测试

测试程序。通过有限元计算结果可知,主回路结构能满足水压试验的强度要求,但实际情况可能偏离有限元模型,因此有必要对试验过程中的变形和应力进行监测。比较有限元结果和实际情况,确保隧道安全运行。

监视器位置直接与液压测试的安全性相连。根据有限元结果和类似的隧道水力试验,我们监测了63点应力的4个变形区域。4个变形区域为:1,在主进气管的盲板法兰中心压力调节阀上监测轴向变形; 2,在中间设置室的隧道中央水平面上监测径向变形; 3,隧道中心水平线距离收缩段出口约1000mm,以监测径向变形; 4,在盲板的法兰中心收缩部分监测轴向变形。经纬仪被用作监控设备。变形监测器的位置如图10所示。

根据有限元分析结果,我们只监测应力超过100MPa的位置,根据各部件的特性和载荷情况选择63个监测点(承压壳体中的24个)。 我们在监测点上粘贴60ordm;等腰三角形应变花环来测量其应力。然后我们可以通过注水,加压和减压来获得应力变化。

在水压试验中,压力放在12个楼梯阶段,最终压力为1.65MPa。 测试中记录隧道的变形和应力。

测试结果分析。 变形结果(如表1所示)表明测得的位移与计算得到的位移很吻合。

表1.测量位移和计算位移的比较。

|

区域 |

1 |

2 |

3 |

4 |

|

有限元结果(MPa) |

143 |

192 |

130 |

170 |

|

测量结果(MPa) |

147 |

203 |

139 |

158 |

应力监测结果:在少量测量信号丢失点存在一些问题,压力停止时数据不能稳定,数据不符合测试压力。 这些要点应该被消除,其余的要求符合数据符合测试压力的要求。 所以这些点可以代表真实的压力变化,如图11所示。

图11典型点上的应力测量曲线。

由于使用60°等腰三角形应变花环监测应变,所以我们只能获得应变ε0,ε60和ε120,然后使用公式(3),我们可以得到应力。最大偏差是7%通过比较测量数据和计算日期。 测量的应力和应变的比较计算的应力如表2所示。

(3)

表2.测量的应力和计算的应力的比较。

|

组别 |

1 |

2 |

3 |

4 |

5 |

hellip;hellip; |

|

有限元结果(MPa) |

143 |

192 |

130 |

170 |

180 |

hellip;hellip; |

|

测量结果(MPa) |

147 |

203 |

139 |

158 |

189 |

hellip;hellip; |

|

误差率 |

3% |

6% |

7% |

7% |

5% |

hellip;hellip; |

总结

测试包含有限元计算,制定应力监测计划,进行测试等,大约需要1年的时间。 结论如下:

- 根据测试结果,隧道在水压下的强度和刚度通过有限元计算得到的结果能够满足实际情况;

- 有限元与监测结果之间的轴压壳变形结果较小,均为弹性变形。 当压力减轻时,这些没有发现残余变形。 整个结构是稳定的也是显示有限元模型和处理实际情况是合理的。

- 为消除不合理的测量点,有限元与测量结果的最大偏差为7%,处于评估范围内。 偏差是由于:1.测量系统的误差; 2.测试与理论之间应变计的面食位置误差; 3.真实模型与有限元模型之间的隧道结构误差。

- 有些监测点偏离事实,主要原因如下:1,实验室中应变片的粘贴情况在实际测试中不能充分利用,导致粘贴成功率低。

参考文献

1] C. Q. Wang,G. D. D. Xie,Z. C. Liu,2.4隧道外壳的液压测试技术,J. Fluid Mech。进出口。MEAS。 (04)(2002)64-69。

[2] Y.J. Xie,Q. Guo,C. S. Xiao,H. J. Xue,Z. X. Xi,NF-6风洞的有限元计算和水压试验,J. Exp。 Fluid Mech。 (02)(2005)91-95。

[3] Z.H.Chen,W.H.Chen。 2.4风洞大角度攻角机构的结构设计及有限元分析 Fluid Mech。 (04)(2008)80-84。

[4] G. Q. Dong,Z. R. Wang,C. J. Hu,S. J. Yuan,Z. F. Li,Q. Li,FL-9低速加压风洞的有限元分析和气压试验, Fluid Mech。 (04)(2007)77-82。

[5] Z. C. Liu,“风洞结构设计”,中国航天出版社出版,2005,125-157。

[6] H. H. Chen,Marc有限元分析指导,中国机械出版社,2008,88-90。

国际体育工程协会第11次会议,ISEA 2016

一个致力于运动技术研究和开发的新型风洞设施

MikaelBauml;ckstrouml;m*,Peter Carlsson,Jonas Danvind,Andrey Koptyug,DavidSundstrouml;m,Mats Tinnsten

瑞典中部大学SportsTech研究中心,Akademigatan 1,831 25厄斯特松德,瑞典

摘要

测试

全文共6533字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15248],资料为PDF文档或Word文档,PDF文档可免费转换为Word