英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

一种新的基于裂纹尖端开口位移的确定方法在最大裂缝开口位移

摘要:本文提出了一种确定裂纹尖端开口位移的新方法(CTOD)为单轴均匀拉伸载荷的中心裂纹板。 最大值采用裂缝开口位移(MCOD)估算CTOD。 基于系列的计算结果采用弹塑性有限元模拟,明确的函数表达式因为CTOD与MCOD的关系是确定的,这可以考虑影响裂纹几何形状,平板尺寸,施加载荷,平面状态和材料特性的影响。因此,由MCOD确定的CTOD方法适用于任何中心裂缝任何材料在单轴拉伸下的有限板。

1.介绍

对具有缺陷的工程结构的评估需要便利的断裂参数来量化损伤过程发生在裂缝尖端。众所周知,J积分和CTOD(裂尖开口位移)已经单独开发,并且被广泛用作重要的弹塑性断裂参数 [1-5]进行结构完整性评估。在这些断裂参数中,CTOD是唯一可以直接得到的参数在断裂试验中测量[6]。此外,CTOD断裂参数通过扩展提供了相对简单的方法从平面应变线弹性断裂行为到弹塑性断裂的断裂力学概念行为。因此,CTOD标准被用作重要的工程工具,其中关键的价值已被广泛应用预测裂纹萌生的发生。因此,确定与dc相比较的CTOD d的值很重要在实践中评估裂纹组件的安全状态。

一些研究人员已经尝试确定CTOD。其中,Dugdale [7]提出了一个模型这被广泛用于估算CTOD的值。然而,该模型仅限于简单的无限范围的板块几何形状的裂纹和弹性完美的塑料材料。它不考虑板块的影响宽度和材料硬化对CTOD的影响。而Dugdale的模型仅在施加载荷的比例范围内有效r以产生不超过0.6的材料应力。在rgt; 0.6rs的情况下评估CTOD值是不可靠的。这些Dugdale模型的缺点导致其应用受到限制。因此,在这里,我们努力建立一个简单的模型来估计CTOD,而简单模型不仅克服了Dugdale模型的缺点,而且消除了几个因素对CTOD值的影响。

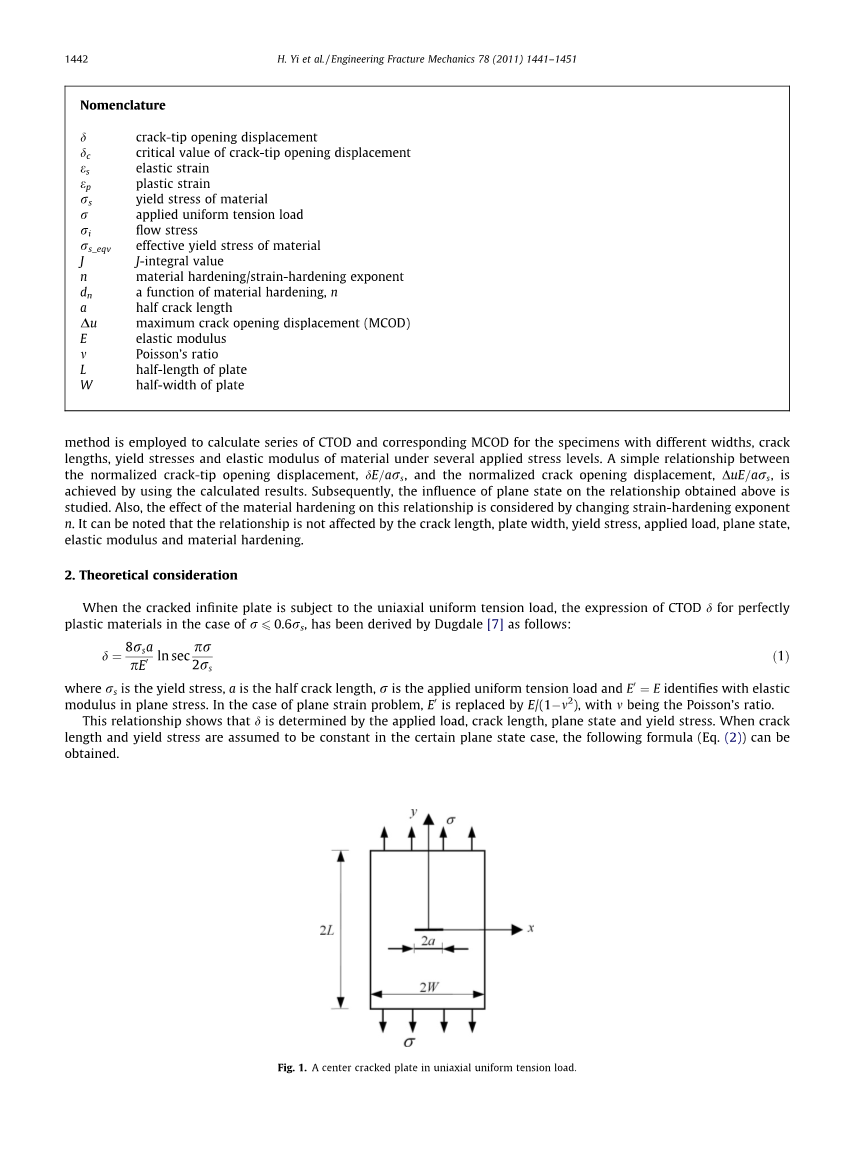

在本文中,首先引入最大裂缝张开位移(MCOD)来代替施加的载荷以估算受单轴拉伸载荷作用的中心裂纹板的CTOD,如图1a所示。然后采用有限元方法计算不同宽度裂纹试件的CTOD序列和相应的MCOD值材料的长度,屈服应力和弹性模量。一个简单的关系归一化裂纹尖端开口位移dE = ars和归一化裂纹开口位移DuE = ars是通过使用计算结果来实现。随后,平面状态对上述关系的影响是研究。此外,通过改变应变硬化指数来考虑材料硬化对这种关系的影响ntilde;。可以注意到,该关系不受裂纹长度,板宽度,屈服应力,施加载荷,平面状态,弹性模量和材料硬化。

2.理论分析

当裂纹无限板受到单轴均匀拉伸载荷时,CTOD d的表达完美塑料材料在r 6 0.6rs的情况下,由Dugdale [7]得出如下:

其中rs是屈服应力,a是半裂纹长度,r是施加的均匀拉伸载荷,E0 = E用弹性平面应力模量。 在平面应变问题中,E0由E /(1?m2)代替,其中m是泊松比。这种关系表明d由施加的载荷,裂纹长度,平面状态和屈服应力决定。当破解假定长度和屈服应力在一定的平面状态下是恒定的,则可以使用下面的公式(公式(2))获得。

然而,目前的调查试图找到一个新的参数来替代所施加的载荷来估计裂纹尖端打开位移。

已知最大裂缝张开位移(MCOD)Du与施加的载荷[8]以及关系有关可以简单明确地表达为

根据公式 (2)和(3),我们可以知道CTOD与MCOD有一定的关系。

式。(4)表明裂尖开口位移与最大裂纹张开位移有关。如果表达式给出了关系式,当裂纹尖端开口位移可以很容易地得到最大裂纹开放位移是已知的。

3.数值计算

在这项工作中研究了一个中心裂纹2a的板(尺寸为2Ltimes;2W)的机械问题图1.单轴均匀拉伸载荷r施加在板的顶部,垂直于裂纹面。 由于对称性条件下,只分析板的四分之一。在这项工作中,该板用各向同性材料描述。材料性能在整个板中是均匀的。

3.1有限元模型计算CTOD

为了确定CTOD和MCOD之间的关系,已经采用了弹塑性有限元方法以获得CTOD和MCOD的系列值。这些值通常由两种方法计算:有限元直接计算和J积分间接计算。在这项工作中,两种方法都被采用来获得这些值的CTOD,进行比较以验证计算结果的准确性。 a = 10mm,W = 130mm,L = 150mm的板是选择这两种方法来计算CTOD。假定材料具有弹性完美塑性应力在平面应力状态下屈服应力rs = 235 MPa。线性运动强化规则和计算中采用冯米塞斯准则。弹性模量E为210GPa,泊松比v为0.3。对于J积分间接计算方法,ANSYS(V8.1)软件的有限元网格如图2所示。此外,使用八节点等参四边形单元,并且裂缝尖端由八节点单数元素[9],这是通过将径向中间边移动到四分之一边来实现的。然后,根据这种关系在J积分和CTOD之间[10-13]如方程(5),计算J积分值时将确定CTOD通过有限元方法。

其中dn是材料硬化的函数,n。对于弹性完美塑性材料(n = 0),这是一个常数。dn = 1 for平面应力和dn = 0.5的平面应变小规模屈服条件下;大规模产量的dn值应该在0.5和1之间。对于有限元直接计算方法,ANSYS(V8.1)软件的有限元模型如图3所示。利用八节点等参四边形单元,网格高度精细化该区域围绕着裂缝尖端。 CTOD是从垂直于后面的节点的裂缝平面的开放位移提取的初始裂纹尖端[13]或被定义为两条线的变形裂纹轮廓的截距与开口之间的距离从45度的裂缝尖端退回? [14]在数值模拟中。在这项工作中,CTOD根据如图4所示的变形裂纹轮廓。当开启位移的可变量突然增加时,可将裂纹尖端附近转折点的开口位移视为CTOD的值。

基于上述有限元模型,验证了两种方法计算的CTOD的精度。该在不同的施加载荷下相对误差小于6%(见图5)。在这项工作中,施加的载荷范围从10兆帕到200 MPa,增加10 MPa,其他参数保持不变。在给定的条件下,系列值的CTOD可以通过有限元计算得到,并将这些值与相应的结果进行比较来源于方程(1)(Dugdale公式),如图5所示。由J积分间接计算确定的结果在与分析达格代尔解决方案相比,更好地符合有限元直接计算的结果r 6 0.6rs的范围。对于大规模产品(rgt; 0.6rs),两种方法的计算结果足够接近。

这表明由有限元模型计算出的CTOD在小尺度和大尺度上都是正确和可靠的屈服。J积分间接计算方法更有效,精度更高,因此此方法是作为评估本文CTOD的准确技术。

3.2有限元模型计算MCOD

图6显示了用于计算MCOD值的相同有限元模型,其在该区域周围被细化通过八节点等参四边形单元建立裂纹中心。为了保证有限元模型得到的MCOD结果的可靠性,MCOD通过增加精细区域的网格密度来完成。 MCOD值与节点数之间的关系平面应变状态如图7所示。 随着节点数量的增加,MCOD的值变得稳定表明有限元模型得到的MCOD值是收敛的,结果是可靠的。考虑到精度和效率,结合9477节点的相应有限元模型可以准确计算出MCOD的值。

3.3CTOD与MCOD的关系

为了建立CTOD d和MCOD Du之间的关系,MCOD的值应该从相似模型中得到图3.该模型足够精确,可以以可靠的精度估计MCOD的值。 为了扩大应用条件,将CTOD和MCOD的结果标准化,如图8所示。标准化的CTOD dE / ars与在给定参数情况下归一化的MCOD DuE / ars。 为了推导它们之间的关系,可以拟合曲线通过数据点。 然而,由于无限的需求,在实践中很难应用这种关系盘子。已知CTOD由施加的应力,材料特性(例如屈服应力,弹性模量,材料硬化等),裂纹几何形状,试样尺寸和平面状态。 因此,我们考虑这些因素的影响关于dE / ars和DuE / ars之间的关系。

4结论与讨论

4.1板宽效应和施加的载荷影响

图1给出了采用有限元模拟进行J积分间接计算的模型,其中,a= 10mm,L = 150mm,材料参数保持不变(rs = 235MPa,E = 210GPa,v = 0.3)。这些平板模型的a / W和应用负载r的范围分别为0.05-0.5和10-200 MPa。 对于这些标本不同宽度在各种施加的载荷下,CTOD和相应的MCOD的值已经被计算并被归一化值显示在图9中。结果清楚地表明dE / ars与DuE / ars之间的关系对于板宽的变化和施加的载荷。 预计MCOD估算的CTOD方法可以消除板宽和施加载荷的影响。

4.2.裂缝几何形状和屈服应力效应

如图1所示的板模型仍然用于研究裂纹长度a和屈服应力rs的影响关系。在J积分中选择不同的半裂纹长度(a = 5-40mm)和几个屈服应力(rs = 150-600MPa)间接计算。其他参数取为L = 15a,W = 8a或10a,施加的负载r为80或100MPa。根据给定的参数,建立一系列的平板模型和归一化的计算结果在图10中表示。可以看出,归一化CTOD和归一化之间存在相同的函数表达式MCOD在给定模型的不同屈服应力和半裂纹长度下。我们相信裂缝长度和产量压力对dE / ars与DuE / ars之间的关系没有影响。

为了更好地描述四个因素对上述关系的影响,9和10一起绘制在图11中。很明显,结果可以用相同的曲线表示,并且关系是与上面讨论的四个因素没有关系。

4.3.弹性模量效应

4.1和4.2。 这表明dE / ars和DuE / ars之间的关系基本上与弹性模量无关,即在给定的弹性模量范围内可以使用任何材料的关系。

基于图12中的结果数据,采用最小二乘法来建立归一化的CTOD作为的函数标准化的MCOD,并且函数表达式如下拟合:

图13中的拟合曲线恰好是函数(6)的曲线。 它表明该曲线与结果数据非常吻合。这个意味着函数关系如方程 (6)可用于基于所评估的MCOD获得合理准确的CTOD来自有限元分析或实际测量。

4.4.平面状态效应

以上分析均假设为平面应力状态。 众所周知,飞机的状态也会对飞机的价值产生影响CTOD,所以有必要研究这种关系在平面应变状态下是否适用。在所示的模型中在图1中,弹性完全塑性a = 10 mm,L = 15 a,W = 13 a,rs = 235 MPa,r从20 MPa变为210 MPa间隔10兆帕。 值得注意的是,采用E /(1?m2)作为弹性模量来标准化CTOD值和MCOD。 结果在图14中用粉红色点表示,曲线是与方程式6的函数关系。 可以被看见平面应变状态下的结果与函数表达式只有轻微的差别。CTOD由公式 (6)在平面应变条件下适用于工程实践。所以,功能关系被认为在平面应变状态下仍然很重要。

4.5材料硬化效果

上述方法植根于弹性完美塑性材料的基本假设。但是,材料硬化效应对CTOD有显着影响。 所以,目前的工作还考虑了材料的影响将函数关系强化为方程(6)。

对于一般分析,应力和应力之间关系[13,15-16]的各向同性幂律表示塑性应变的形式为Eq(7):

其中ri是流动应力,rs是屈服应力,ep是塑性应变,n是应变硬化指数。 此外,es = rs /

E是屈服应变。 材料行为对于ri lt;rs是弹性的。

基于上述应力与应变之间的本构关系,J积分的值可以用下式计算弹塑性有限元模拟,然后从公式推导出CTOD。(5)。 但值得注意的是,方程式中的变量dn (5)强烈依赖于应变硬化指数n。 dn和独立的关系变量,n和es由Omidvar等人提出。 [17]在平面应力情况下,在这项工作中采用,表达式给出为以下:

计算模型保持不变,其中a = 10mm,L = 15a,a / W = 0.05-0.5,r = 10-200MPa。以下在模拟中选择弹性和塑性性质的典型值E = 210GPa,m = 0.3和rs = 235MPa。 应变硬化指数n被赋予几个值(n = 0,0.01,0.02,0.05,0.1,0.2,0.3,0.4和0.5)以检查材料硬化对所得关系的影响如方程(6)。 这一系列归一化结果如图15所示。n的值沿着箭头的方向逐渐增加。

这些结果不符合相同的函数关系,并且对于不同的应变硬化指数,多样性表达式需要建立。 因此,方程 (6)在弹性完全塑性的基础上实现不能成功估计已知的MCOD用于硬化材料的CTOD。 进一步研究寻找适当的转变使图15中的数据适用于Eq。(6)。通过半经验和理论分析,提出了等效屈服应力rs_eqv,可以表示为平面压力条件为:

当图15中的值通过rs_eqv而不是rs标准化时,将如图所示获得新的标准化结果如图16所示。正如预期的那样,这些结果可以用相同的曲线来描述。 他们不仅遵守相同的规定功能,但也适用于方程式。(6)。 这表明硬化材料可以变成完美的弹性材料通过改变屈服应力(方程(8)),可以消除材料硬化对关系(如方程(6))的影响。也就是说,当等效弹性模量为时,该关系弱依赖于材料硬化用过的。

5.结论

本文重点研究了MCOD确定的CTOD估计方法。 二维弹塑性有限元分析用于量化中心裂纹板受到单轴拉应力时的CTOD和MCOD。系列进行了有限元模拟,得出如下结论:

(1)根据一系列计算结果,标准化CTOD与MCOD之间的简单函数关系为提出了弹性完全塑性材料,它与板宽度,裂纹长度和应力无关水平。

lt;

全文共7630字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10654],资料为PDF文档或Word文档,PDF文档可免费转换为Word