英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

2014年第九届生态汽车和可再生能源国际会议(EVER)

使用HT-PEM和氢储存技术的电动汽车的热管理

穆尼尔·纳斯里 戴夫·狄金森

(德国航空航天中心车辆概念研究所, 菲芬瓦尔德林38-40, 70569)

摘 要 关于城市内和城市之间的交通问题,使电动汽车配备上燃料电池续航里程延长器是一个合适的解决方案。与内燃机做动力源增加续航能力相比较使用燃料电池续航里程延长器的电动汽车是解决交通问题一个零排放的解决方案,并且已经对其研究了很多年。本文研究了一种利用金属氢化物储槽[1]对高温聚合物膜燃料电池续航剂本身进行加热和冷却的储氢系统。为了确定该系统在电动汽车上的适用性,开发了一个基于替代车辆库[2]的整车仿真模型。

考虑到现代汽车所面临的挑战,目前建立了冷启动和正常运行等多种方案,并且针对这些方案,又制定了一些合适的运行策略,并将其集成到整车模型中。基于不同的驱动循环,研究了热耦合高温聚合物膜燃料电池和金属氢化物贮槽的热电性能。

关键词 里程延长器 燃料电池 热管理 经营策略 电动汽车 金属氢化物储存

一、引 言

在不久的将来,带有燃料电池续航里程延长器的电动汽车将会在城市交通网络中大规模引进,以减少对环境的污染并扩大电动汽车的续航能力。对于做这类续航里程延长器的燃料电池,高温聚合物膜燃料电池(HT-PEM)目前被认为是最适合的候选材料,因为它比低温PEM具有更好的冷却性能。高温质子交换膜燃料电池的工作温度高有利于其更好的散热。但该系统需要更高的热能来将燃料电池的温度提高到其工作点。

德国航空航天中心(DLR)的车辆概念研究所正在开发一种用于智能两节电动汽车的HT-PEM燃料电池续航里程延长器[3]。为了使燃料电池更快速的达到加热和冷却状态,将要提出一种新的高温质子交换膜燃料电池续航里程延长器热管理系统。这个想法是使用一个金属氢化物存储器来储存氢,并在需要时支持燃料电池的加热和冷却。

基于现有的部件模型,利用替代车辆库[2]建立了高温冷却剂回路(包括高温质子交换膜燃料电池和金属氢化物储槽)的热模拟模型。然后将该热模型实现为电动和机械车辆模型。此外,还制定了相应的操作策略,并将其集成到整体车辆模型中,该模型将通过使用不同的驾驶循环进行测试,如NEDC(新欧洲驾驶循环)[4]和Artemis高速公路循环(运输排放模型和库存系统的评估和可靠性)[5]。

二、高温质子交换膜燃料电池续航里程延长器元件的建模

A.燃料电池

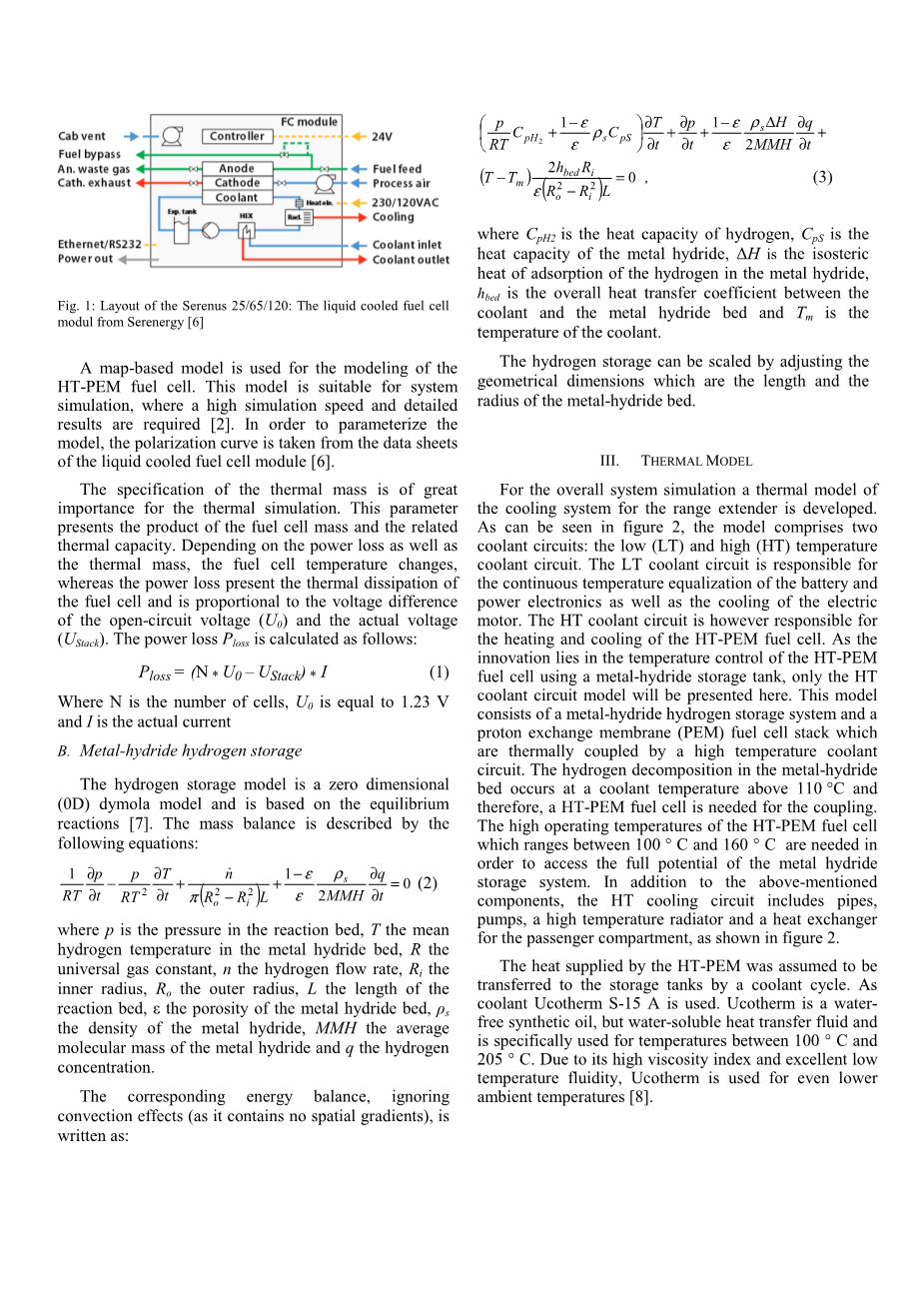

燃料电池系统是由单个模块和120个电池组成。电池串联时能产生的最大电流为130 A。燃料电池是基于高温质子交换膜堆反应,在纯氢上产生6千瓦的额定净功率。燃料电池可以通过散热器或液体/液体热交换器进行冷却,如图1[6]所示。

由于其工作温度高达180°C,燃料电池制造厂商Serenergy建议使用三甘醇(TEG)或丙醇作为冷却剂进行冷却。

功率开关

供气

控制器

冷却剂

阳极

冷冻剂出口

阴极

冷冻剂入口

冷却

供油

废气

排气管

燃油旁路

驾驶室排气口

图1:Serenus 25/65/120的布局:来自Serenergy的液体冷却燃料电池模块[6]

基于映射的模型被用于高温质子交换膜燃料电池的建模。该模型适用于系统仿真,仿真速度快,仿真结果详细[2]。为了模型更加参数化,极化曲线取自液冷燃料电池模块的数据表[6]。

热质量的确定对热模拟具有重要意义。此参数表示燃料电池质量和相关热容量的乘积。根据功率损耗和热质量,燃料电池温度变化,而功率损耗呈现燃料电池的热耗散,并与开路电压(U0)和实际电压(UStack)的电压差成正比。功耗Ploss计算如下::

Ploss = (N * U0 – UStack) * I (1)

其中N 为电池的数量,U0等于1.23V,I为实际的电流。

B.金属氢化物储氢

储氢模型是一个基于平衡反应[7]的零维(0d)Dymola模型,质量平衡由以下方程式描述:

(2)

式中,p是反应床中的压力,T是金属氢化物床中的平均氢温度,R是通用气体常数,n是氢流量,Ri是内半径,Ro是外半径,l是反应床的长度,ε是金属氢化物床的孔隙率,rho;是金属氢化物的密度,MMH是金属氢化物和Q的氢浓度。

忽略对流效应(因为它不包含空间梯度)的相应能量平衡式写为:

该式中,CpH2为氢的热容量,CpS为金属氢化物的热容量,Delta;H为氢在金属氢化物中的吸附等温线,hbed为冷却剂与金属氢化物床之间的总传热系数,Tm为冷却剂的温度。

从中看出通过调整金属氢化物床的长度和半径等几何尺寸,可以实现储氢量的定标。

三、热模型

针对整个模拟系统,建立了一个燃料电池续航里程延长器冷却系统的热模型。如图2所示,该模型包括两个冷却液回路:低温(LT)和高温(HT)冷却液回路。低温冷却液电路负责蓄电池和电力电子设备的温度均衡的连续以及电机的冷却。然后,高温冷却剂回路负责高温质子交换膜燃料电池的加热和冷却。由于采用的金属氢化物储槽对高温质子交换膜燃料电池进行温度控制是一项新技术,因此本文仅提出该高温冷却剂回路的模型。该模型由金属氢化物储氢系统和质子交换膜(PEM)燃料电池堆组成,燃料电池堆是由高温冷却剂回路热耦合而成。金属氢化物床中的氢分解发生在冷却液温度高于110°C的情况下,因此耦合过程需要一个HT-PEM燃料电池。为了模拟中充分利用金属氢化物储存系统的全部潜能,还需要使高温质子交换膜燃料电池处于100°C至160°C的高工作温度。除上述提到的部件外,该高温冷却回路模型还包括管道、泵、高温散热器和客室热交换器等部件,如图2所示。

假设HT-PEM提供的热量通过冷却剂循环转移到储罐中。使用Ucotherm S-15 A作为冷却液。Ucotherm是一种无水合成油,但其具有水溶性并且可以传导热油,专门试用于100°C到205°C之间的温度。由于其粘度指数高和低温流动性良好,Ucotherm可用于更低的工作温度[8]。

高温冷却液回路

图2:带有高温燃料电池续航里程延长器的电动汽车中低温(蓝色)和高温(红色)冷却液电路的布局

功率电子

电动机

金属氢化物储罐

HT-PEM燃料电池

高温冷却剂循环

低温冷却剂循环

低温冷却液回路

四、运行策略及热控器

为了将热模型集成到整车模型之中来,必须开发热控制器。控制器的输出应在所需操作点(设定点)和当前操作点(测量点)之间的差异上执行。为此,必须制定运行策略,其中考虑到几个运行场景,如冷启动、正常运行和燃料电池性能的阶跃变化等。

A. 冷启动

在启动阶段,首先将燃料电池的温度升高到100°C,以获得燃料电池的最低工作温度水平。因此,只有预热器(如PTC加热器)和燃料电池通过油路进行热耦合。之后,燃料电池下游的阀门打开,金属氢化物储存的热量激活氢解吸。由于燃料电池没有活性,因此不会消耗氢气,因此油箱中的压力会增加,如图3所示。当储罐内的氢气压力达到10 bars时,PTC加热器将关闭,两个部件、燃料电池和储罐将进行热耦合。储存室通过吸收燃料电池的废热为燃料电池提供氢气。

燃料电池入口温度

燃料电池出口温度

储存罐中的热损失

燃料电池功率

发热量

氢气温度

时间

温度

时间

温度发展趋势

热生成量

功率

图4:启动阶段冷却剂温度发展和热量产生的预测

图3:金属氢化物床内冷启动操作期间以及热耦合和未耦合到燃料电池时的气相压力。

如上图图4所示,如果使用6千瓦的PTC加热器,且启动温度等于20°C时,则燃料电池温度达到100°C需要约6分钟(360 s)。从20°C到100°C,堆叠质量为21 kg、热容量为900 J/kg K的Serenergy HT-PEM的加热速度取决于加热功率,当加热功率大于6千瓦时,可降低功率。

B.正常运行

正常运行阶段的主要任务是将燃料电池的温度保持在制造商建议的工作范围内(100°C到160°C之间)。为了确保不超过160°C的温度上限,必须打开恒温器(图2中主热交换器前的阀门),使高温冷却器包含在冷却液回路中,多余的热量可以散发到外部空气中,或者将该热量用于乘客席的加热。

通过高温散热器对空气流量进行调节,使燃料电池的冷却液进口温度保持在160°C。图5显示了阿尔忒弥斯高速公路循环期间,燃料电池进口和出口处冷却液的温度变化。可以看出,大约9分钟后,使用6千瓦的PTC加热器,燃料电池温度达到了150°C。当燃料电池续航里程延长器启动时,燃料电池温度升高到约160°C,接着大约16分钟后,系统使用高温热交换器将多余的热量散发到外部空气中。

图5:阿尔忒弥斯高速公路循环期间,燃料电池进出口冷却液温度发展预测

确定燃料电池的冷却液质量流量,使燃料电池入口和出口处的冷却液温差在10°C之内,如图5所示。

C.燃料电池性能的阶跃变化

如图6上图显示,在储存容量约为0.012立方米的情况下,由于气态氢的压力过低,金属氢化物储存罐无法向燃料电池提供所需的氢质量流量,因此在11分钟后将会停止进行卤代动力学模拟。如果罐容积增加到0.02立方米,金属氢化物储罐将会释放足够的氢气,从而成功模拟阿耳特弥斯高速公路的循环。

00 100 200 300 400 500 600 700 800 900 1000

实际行驶速率

所需要的行驶速率

阿耳特弥斯高速公路的循环

储存罐内氢气的压力

时间(s)

速率(km/h)

压力(bar)

储存容量

储存容量

时间( s )

图6:不同金属氢化物储存罐在阿尔忒弥斯高速公路循环期间的压力进展

五、系统仿真及结果

图7显示了包括三个子系统的整体车辆模型:

bull;动力系统模型;

bull;热模型;

bull;控制器模块。

1)动力系统模型:基于替代车辆库[2]开发了动力系统模型。它包括电池、电力驱动、电力电子和底盘的模型,还包含车辆的纵向动力学。

2)热模型:由电池、电力电子、电机的低温冷却回路、高温质子交换膜燃料电池和金属氢化物储槽的高温冷却回路组成。

3)控制器模块:包括能量和热管理的控制方案。

表1总结了用于模型参数化的车辆数据。车辆质量约为980公斤。当它的电池容量为17.6千瓦时,其最大电机功率约为55千瓦[3]。<!--

全文共5284字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2178]