英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

确定船舶推进轴扭转振动偏高原因的参数研究

关键词:扭转振动、推进轴、振动力矩、疲劳断裂。

由于扭转振动可能导致船舶推进轴的疲劳损坏,应从设计的第一步通过计算加以限制,并在航行试验阶段通过测量加以验证。 考虑到轴的扭转振动是一个系统特性,它与轴固有频率下的振动模态密切相关。因此,实际的扭转振动问题可能发生在诸如振动系统的常数变易法上,包括惯性质量、阻尼和刚度,这些都与设计不同。

在这项研究中,发生在实际船舶上的根本原因分析扭转振动通过使用数值分析进行的参数化研究来描述。选择的参数可以增加推进轴的扭转振动,包括联轴器刚度,轴刚度,联轴器阻尼,和轴系阻尼。 通过对这些参数变化的扭转振动计算,研究了这些参数对推进轴扭转振动的影响程度,并找出了扭转振动增加的原因。

1、引言

推进轴的扭转振动对于船的功能和推进轴的稳定性非常重要。由于严重的振动扭矩会导致扭转疲劳破坏,所以它受到DNVGL、ABS和Lloyd等船级社所颁布的规范的限制。为了避免轴的疲劳破坏,推进轴系的设计应采用Goodman、Soderberg和Gerber等有代表性的方法,使其具有足够的疲劳安全系数。劳埃德等人建议的限制振动扭矩的发动机转移到齿轮箱的33%的最大扭矩。D.o.d按照MILStd167-2Type-3用振动扭矩和压力限制扭转振动。在MIL167-2中,柴油机传递到变速箱的振动扭矩应小于发动机最大扭矩的25%。此外,钢轴的最大振动应力应小于极限拉应力的1/25,非钢材料轴系的最大振动应力应小于极限拉应力的1/6。根据IACSM53和M68,IACS分别提出了曲轴和中间轴振动扭矩的设计准则。因此,推进轴的设计应满足前面提到的规范要求,并通过计算和测量进行验证。

为了减少扭转振动,已经进行了许多研究。Park等人进行了曲轴转角的优化设计,以减少柴油机的激励力。他建议采用与商用发动机不同的非等分曲轴转角,并发现在优化后采用非等分曲轴转角时,水平弯矩和垂直弯矩减少了约70%。黄、等人用一种不平衡的方式研究了竖井的扭转振动。他的结论是,当轴有不平衡时,伴随小的高次谐波成分的同步扭转振动被激发。此外,还发现双同步分量比其他谐波分量更为显著,当转速接近或等于轴的固有频率的一半时,轴的扭转振动可能导致横向振动扭转振动。Ren等人研究了感应电动机的扭转振动。研究发现,由于转子绕组负阻尼的影响,异步电动机起动时扭转振动较大。李等人研究了扭转振动增速齿轮传动的转子-轴承系统。在研究中发现,当齿轮啮合刚度增加到一定值时,某些振动模态可能会产生弯扭耦合模态特性。

通过以上的研究,我们发现,由于各种原因,这个系统的扭转振动可能会增加。

尽管相对于举例的规格而言,振动转矩足够低,但当其设计强度不足时,轴系可能会断裂。当机械设计,如倒角,倒角,键槽不适当应用,轴系可能会发展出一个高应力集中系数。因此,许多有关轴系设计的研究已经展开。

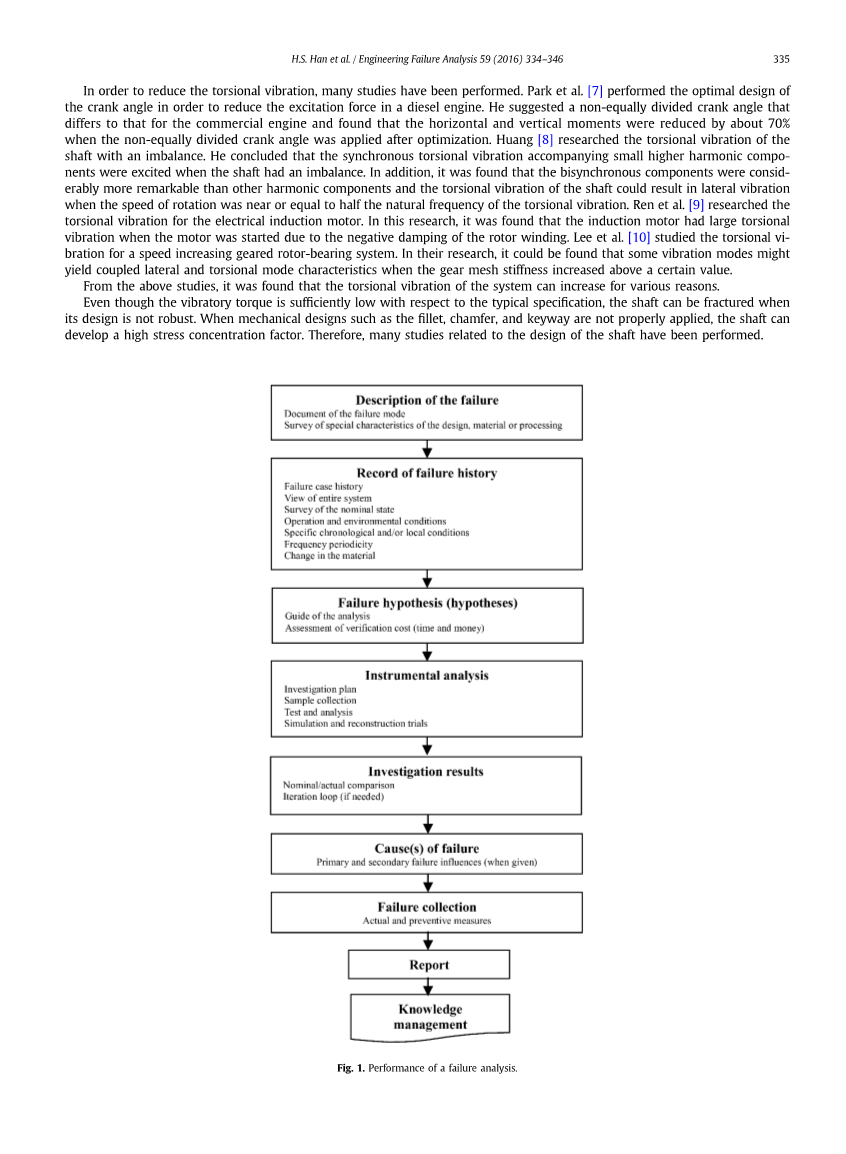

图1.故障分析的性能

Cevik等人建议在柴油发动机的曲轴上圆角滚压。他们发现,当圆角轧制工艺应用于曲轴的圆角时,使用ENGJS800-2球墨铸铁制造的曲轴的疲劳极限从201Mpa增加到了811Mpa。Han等人利用有限元法计算了舰船推进系统减速机输入轴的直径和圆角半径。他们考虑了交变应力的应力集中系数以及静态应力。Pedersen根据DIN6885。提出了一种新设计的键槽模拟双曲线,与标准设计相比,可以降低应力集中系数。

在目前的研究中,在特定的舰船中,人们描述了由扭转振动引起的推进轴的实际疲劳断裂。为了确定断裂的原因,通过扭转振动计算和测量,对可影响轴的扭转振动的参数(例如轴的部件的刚度和阻尼)进行参数研究。

2、方法

在该研究中描述的海军舰艇的操作期间,柴油发动机的减速齿轮输入轴(套筒轴)被破坏。当研究断裂表面时,发现断裂是由高扭转疲劳失效的典型模式中的扭转振动引起的。

为了分析这种失败的原因,VDI3822应用于本研究,其程序如图1所示。

轴的失效图像如图2所示。轴的裂纹是从键槽沿45度方向发展而来,如图2(a)所示。在图2(a)中,可以看到裂纹在键槽的末端处开始并以45°螺旋方式传播到旋转方向。这是扭转失效的代表性模式。图2(b)中还示出了裂纹起始和传播区域处的断裂表面的图像。在对断裂表面进行研究后,初始裂缝似乎发生在键槽的末端,并朝向轴的中心发展,具有一系列具有螺旋形条纹的海滩标记。

因此,可以得出结论,该失效是基于上述记录的扭转疲劳而发生的。轴故障的失败假设如下:

图2.连接到柴油发动机的减速齿轮输入轴的故障模式。

(a)由于材料不良和生产误差导致的扭转疲劳导致失效。在船舶安装之前制造轴时发生初始裂纹,并在船舶运行期间扩大。

(b)轴系没有足够的安全系数来承受由推进力的扭转振动引起的力轴系系统。

基于这些假设,可以绘制RCA(根本原因分析)逻辑树,如图3所示,并且可以执行RCA。在图3中,“设计”,“过程”和“操作”中的所有可能原因共同分为强制脆性断裂,强制韧性断裂和疲劳断裂。

当如图3所示的进行调查时,从检查轴的检查报告,例如材料的化学分析,尺寸检查,材料热处理检查,无法找到轴的初始缺陷的任何记录。轴系对中检查和超声波检测,可以检查交付状态下的初始裂缝。因此,无法验证假设(a)。然而,发现在设计步骤中执行的扭转振动计算与包括减速齿轮输入轴的推进轴的实际测量略有不同。还发现由于扭转振动的增加,安全系数不足,从而验证了假设(b)。

因此,通过对推进系统的部件的参数研究来研究TV计算和测量之间的差异的原因。

3、测量

本研究中描述的推进轴系系统包括柴油发动机,橡胶联轴器,减速齿轮和螺旋桨,如图4所示。此外,在柴油发动机的末端安装有减振器。橡胶联轴器是一种线性联轴器,联轴器制造商证实其刚度可以在刚度值的70%到135%之间变化,如目录中所述。

当用应变仪测量扭转振动时,应将其固定在预期扭转振动最大的位置。基于本研究中描述的推进轴的扭转振动分析,剪切应变仪安装在图4中“J14”和“J15”之间的减速齿轮输入轴上。

即使实验是在船速恒定的稳态条件下进行的,船舶的海况和航行条件的变化也会影响推进轴的扭转振动的变化。因此,强制振动分析的实验和计算结果通常会有一些差异。

图5显示了使用剪切应变仪和遥测系统的振动扭矩的测量设置。表1中描述了检查系统。遥测系统包括传输和接收器模块。全桥剪切应变仪通过惠斯通电桥连接到传输模块,应变数据传输到接收器模块,如图5(b)所示。使用数据采集系统收集来自接收器模块的数据。表1给出了应变计,遥测模块和数据采集系统的规格。

图3.RCA逻辑树

图4.推进轴系系统示意图

4、数值计算

扭转振动计算是在不同的橡胶耦合条件下进行的,即温度、标称和刚性耦合。在这里,温联轴器的条件下,橡胶联轴器的刚度是目录值的70%,在一个完全预热条件下。名义联轴器是指橡胶联轴器的刚度与目录值相同的条件,而刚性联轴器是指橡胶联轴器的刚度为目录值的135%的条件。

图5.遥测系统测量总量

因此,在温度、标称和刚性耦合条件下,测量结果应该与计算结果进行比较。基于图4所示的扭转振动模型,扭转振动的运动方程可以用公式(1).表示。

(1)

这里,是质量惯性矩阵,是阻尼矩阵,是刚度矩阵,是角加速度,是角速度,是角移,是发动机的激励转矩。

惯性质量、阻尼质量和刚度质量矩阵可以用方程式(2)、(3)及(4)表示。

(2)

(3)

(4)

这里,下标的数目与图4中惯性质量、阻尼质量和刚度质量的数目相同。

图6.发动机相对于转速变化的压力

图7当联轴器刚度为70%-135%时,从计算和测量中得到减速齿轮输入轴的振动扭矩。

发动机的扭矩可用式(5)中所示的谐波形式表示。

(5)

这里是在第i缸内产生的扭矩,i是本研究所描述的发动机气缸数,即8,j是转速的阶数,是压力的振幅,是转速,t是时间,j是相位角,p是切向压力的振幅,是活塞面积,r是曲柄半径。发动机相对于转速变化的压力可以如图6所示。

在计算中,考虑发动机随时间的点火顺序,方程(1)用了。

由质量对活塞和连杆的旋转力矩引起的扭矩可用式(6)表示。就柴油机而言,应另行考虑以用于估计其扭转振动。

(6)

这里,是活塞和连杆的质量,r是曲轴的半径,是角移,是曲轴长度与曲轴半径的比值。

当进行扭转振动分析时,最大振动扭矩及其位置可以在推进轴系的所有速度范围内被识别出来。轴的扭矩可以用典型转速下的平均扭矩和振动扭矩来定义,而在平均扭矩和振动扭矩下的轴的应力可以用方程式(7)-(8)的数据来表示。

(7)

(8)

这里,是压应力,是轴向的总推力,是扭转产生的剪切应力,是轴系的平均扭矩,是轴系截面的极性模量,d是轴系的直径,是合成的交变应力,是由轴系的重量和它的横向振动引起的交变弯曲应力,是交变扭矩产生的剪切应力,和分别是弯曲和扭转应力产生的真实应力集中系数,是振动应力

由横向振动和轴重引起的弯矩,Z是轴系弯曲截面的模量,和分别是振动力矩和最大平均扭矩。

图8.在第三和第四固有频率(耦合:12-15号)的模态形状。

在MILg17859D[15]中,安全系数的定义如式(9)所示。根据索德伯格法,水面舰艇和潜艇分别应大于1.75和2.0。

(9)

这里,安全系数为,屈服应力为,疲劳极限为。

将振动扭矩的计算结果与图7所示的测量结果进行比较,在温度和标称耦合条件下,振动扭转振动的模式与计算结果有所不同。通过比较,在刚性耦合条件下的计算结果与实测结果基本一致。然而,在比较固有频率时,测量得到的固有频率大于计算得到的固有频率,如表2所示。

如图7和表2所示,可以看到,随着橡胶联轴器刚度的增加,特别是第3和第4阶固有频率,扭转振动和固有频率都增加了。当轴系系统在第三和第四固有频率发生共振时,考虑到如图8所示的模态形状,联轴器(图5中的11-14号)具有最高的角振动位移。因此,可以估计,应力应该是最大的节点,角移转向相反的方向(15号,结束的减速齿轮输入轴)。

当安全系数的极限采用方程式(9)时。与图9所示的测量结果进行了比较,发现在760-820转/分及1050转/分以上的速度范围内,MILg17859D的安全系数不能满足要求。

根据这些研究结果,可以估计耦合刚度大大超过刚度的计算(70%-135%的名义刚度),这导致严重的扭转振动,由于共振在第三和第四自然频率。因此,安全系数不能满足MILg17859D的要求,预计可能发生断裂。

图9.从测量转速看减速器输入轴的安全系数

图10.当联轴器刚度为135%-180%时,从计算和测量中得到减速齿轮输入轴的振动扭矩

5.参数研究

5.1.耦合刚度

进行参数研究是为了确定在设计阶段扭转振动大于估计振动的原因。

当联轴器刚度增加到标称值的180%时,发现当联轴器刚度为图10所示的标称值的150%-180%时,从测量中得到的减速器输入轴的振动力矩与从计算中得到的结果吻合较好。

将测量得到的减速齿轮输出轴的扭转振动与计算得到的结果进行比较,如图11所示,可以估计耦合刚度可以达到标称值的180%。

5.2.轴的刚度

在前一章中,通过计算得到的减速齿轮输出轴的振动扭矩低于测量得到的,尽管振动扭矩与减速齿轮输入轴的测量结果吻合得很好。

如图12所示,当减速齿轮输出轴的刚度增加到原值的120%时,计算与测量之间的振动扭矩从800转减至到1200转。当齿轮刚度为原始值的100%时,实测齿轮输出轴的振动扭矩与计算的1200rpm以上的振动扭矩吻合较好。此外,还发现当减速器输入轴为原始值的100%-120%时,其振动扭矩的测量与计算结果吻合较好,如图13所示。研究了轴系固有频率的变化规律,发现轴系刚度增大时,轴系的第1、2阶固有频率增大,120%轴系刚度条件下的固有频率与实测值吻合较好。

考虑到表4所示的固有频率和减速齿轮输出轴的扭转振动,轴线的刚度可以设置为原始值的100%-120%。比较了根据联轴器刚度变化的扭转振动与根据轴刚度变化的联轴器刚度变化,联轴器刚度变化对轴刚度变化更为敏感。

图11.振动力矩在减速齿轮输出轴从计算和测量时,联轴器刚度为70%-180%

5.3.轴阻尼

由于减速齿轮输出轴的扭转振动高于图11和图12的估计,因此本章研究了轴阻尼的影响。在图4中,轴的阻尼用

全文共10024字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2080]