英语原文共 10 页

使用外部流量分配器维持燃料电池堆中所有电池的相同操作条件

【摘要】

本文介绍了一种新型燃料电池堆架构,它允许每个燃料电池在相同条件下工作,保持每个单独电池的相同性能,并从电池堆产生最大功率输出。制造具有四个PEM燃料电池的燃料电池堆,以在燃料和空气供应/分配方案不同时通过实验比较其性能。测量燃料电池堆和堆中的各个电池的性能,以实现对不同燃料和空气供应方案的效果的详细评估。实验数据表明,对单个电池的不均匀流动分布对单个电池性能具有相当大的影响,这会影响燃料电池堆的功率输出。

【关键词】

燃料电池堆;流量分配方案;均匀的流量分布;最大化功率

- 介绍

燃料电池是以相对高的效率电化学转化来自燃料氧化的能量的装置[1]。基本上,最流行的燃料电池类型,如质子交换膜燃料电池(PEMFC),固体氧化物燃料电池(SOFC)和直接甲醇燃料电池(DMFC),单电池电压低于1.0 V操作条件。因此,为了在实际应用中具有足够高的电压,更常见的是使用堆叠在一起的多个燃料电池而不是使用单个电池。

为了从燃料电池获得高功率输出,重要的是尽可能地减少内部损耗。在单个电池中,导致低功率密度的光源总是可以追溯到三种类型的偏振 - 激活偏振,浓度偏振和欧姆偏振。当这些极化严重时,过电位可能太大,燃料电池无法以合理的能量效率产生足够的功率输出。对于燃料电池堆,除了每个单元中的损耗之外,燃料和空气到多个燃料电池的不均匀分布也可以导致从堆的最大可用功率输出的减少。

燃料电池堆中的多个燃料电池串联连接以获得大电压。结果,燃料电池堆必须以单一电流密度操作。该电流密度由整个燃料电池堆中具有最低电流密度的燃料电池确定,即使其他燃料电池具有在较高电流密度下操作的能力。因此,燃料电池堆的最佳建筑设计应确保燃料电池堆中的每个燃料电池都能获得相同的燃料和氧气供应。否则,不均匀的燃料和空气供应将导致一些单独的燃料电池具有比其他燃料电池更高的电压。总之,当每个燃料电池以相同的最大电流密度运行时,燃料电池堆将使功率输出最大化,并且还具有更好的可靠性和寿命,因为所有电池的负载/负载均匀。研究人员已经做了一些工作来研究PEM燃料电池堆中的内部流动布置,他们的结果表明,少数电池中的故障可能导致整个电池组的故障。燃料电池堆中的单个燃料电池的故障可能是由于一些燃料电池总是比其他燃料电池接收更少的燃料和空气。各个燃料电池之间的不均匀电化学反应也可能导致不均匀的加热,水驱和膜干燥。这增加了整个燃料电池堆失效的可能性,这降低了燃料电池堆的可靠性和寿命。

显然,向多个流动通道均匀供应燃料和氧气是任何单个燃料电池内部的流场设计的重要问题。对于电池堆中的多个燃料电池来说,这也是一个关键问题,其中每个电池应该具有相等的燃料和氧气供给。

对阳极和阴极上的单个燃料电池内的燃料和氧气的均匀分布进行了大量研究。例如,构造理论已应用于双极板和端板气体通道的流量分配设计。目前作者小组还提出了采用多级流道分岔的均匀流量分配方法。

与单一燃料电池内部均匀流场的研究相比,燃料电池堆中多个燃料电池的流场分布还没有得到足够的重视。因此,本研究的主要目的是研究电池间的流动排列,以尽量减少燃料电池堆的失效。

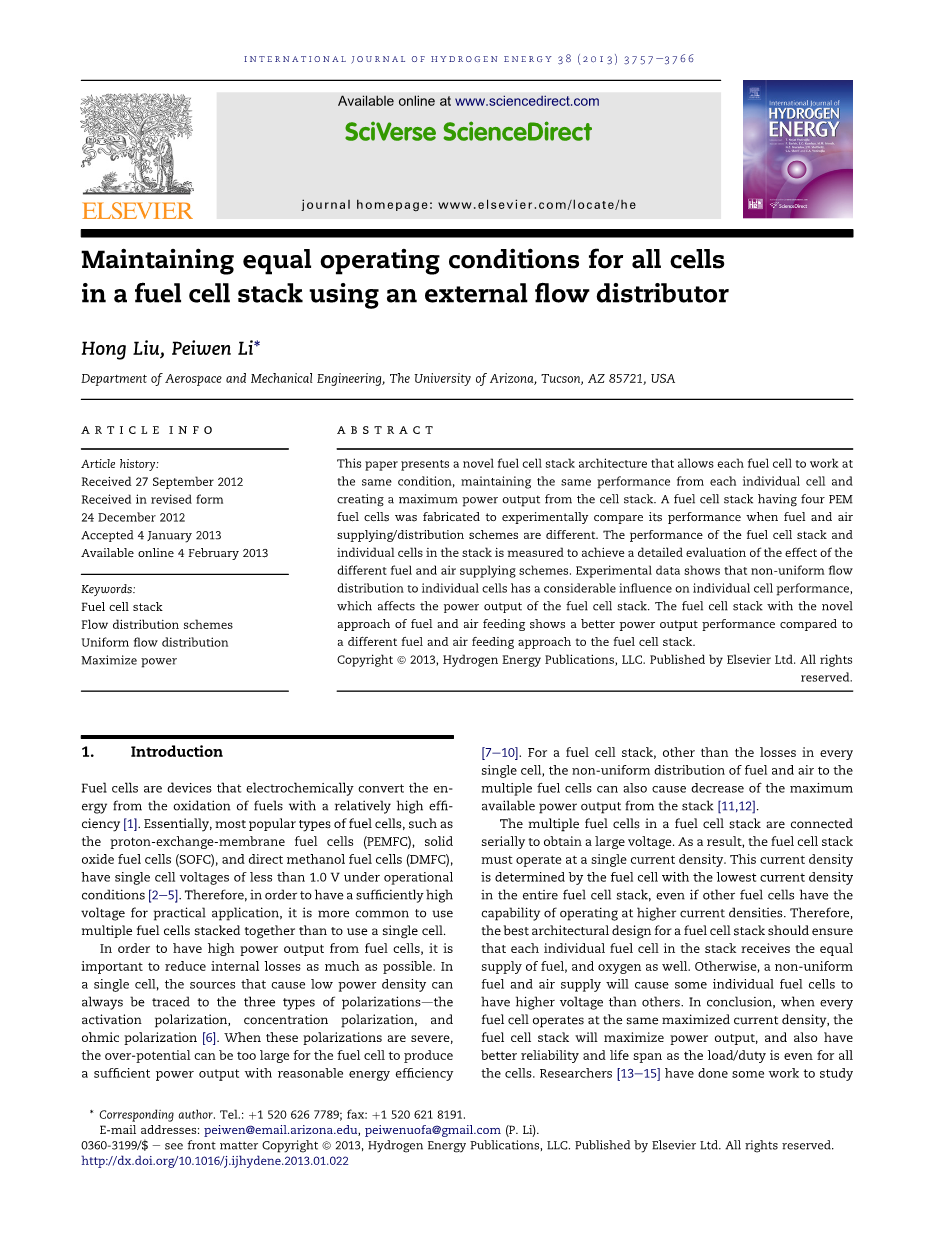

通常,燃料电池堆中的各个燃料电池的流量分配基于平行流量分布,其被细分为Z形和U形,如图1所示。文献的研究表明,在这种流动系统中向不同通道的不均匀流动分布是重要的。Chang等人的评估表明,在电流密度为0.77 A / cm 2的情况下, 200芯PEM燃料电池堆的Z形平行流动分布单个细胞之间的流速差异高达15%。在他们的研究中,这种不均匀的燃料和空气分布导致各个燃料电池之间的电压差高达0.3V,这是燃料电池中显着的不平衡性能。只有当流动流中的压力损失非常大时,流动分布才更均匀。然而,具有大的压降/损失显然是一个很大的代价,并且在燃料电池堆的设计中不是一个好的策略。因此,作为本研究的重点,克服堆叠中所有单元的非均匀流动分布,我们通过应用多级流道分岔形成外部流量分配器来引入均匀流动分布方法。

该研究工作将通过实验证明燃料电池堆的性能以及堆中单个燃料电池的性能。已经为该研究制造了四节燃料电池堆。流量分配器的设计,燃料电池堆结构以及测试结果的详细描述将在以下部分中给出。

图1流向燃料电池堆中的多个燃料电池的流量分配。

2 燃料电池堆的配置和架构

2.1 。流量分配设计

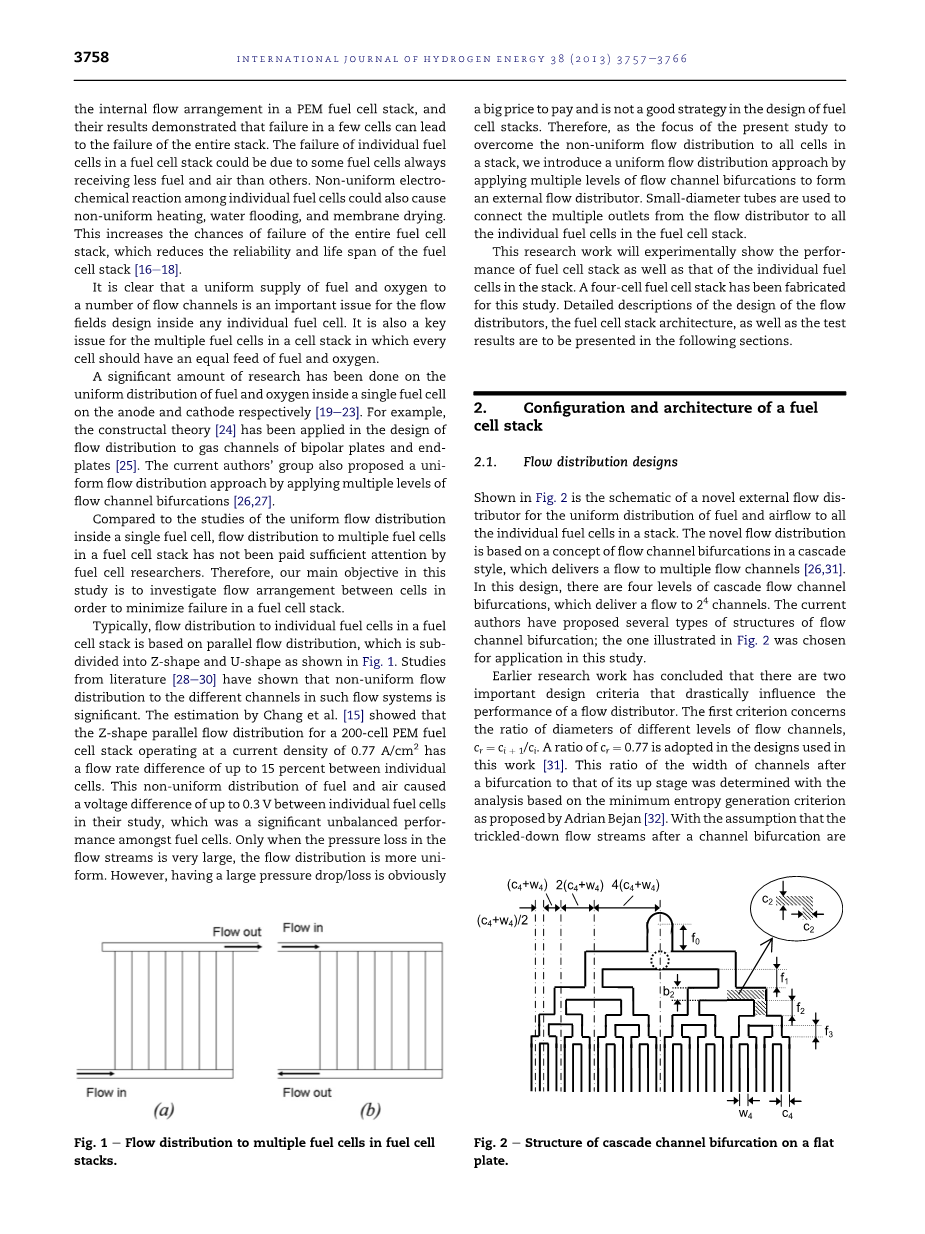

图2所示为新型外部流量分配器的示意图,用于将燃料和气流均匀分配到烟囱中的所有单个燃料电池。新颖的流量分布基于级联式流道分岔的概念,其向多个流动通道提供流动。在这种设计中,有四个级别的级联流动通道分叉,它们为2个4通道提供流量。目前作者提出了几种类型的流道分叉结构; 选择图2中所示的一个用于本研究。

图2平板上级联通道分叉的结构。

早期的研究工作得出结论,有两个重要的设计标准会严重影响流量分配器的性能。第一个标准涉及不同水平流动通道的直径比,c r = c i 1 / c i。 在这项工作中使用的设计采用了c r = 0.77的比率。分岔后的通道宽度与其上升阶段的通道宽度的比率通过基于Adrian Bejan提出的最小熵产生标准的分析来确定。。假设通道分叉后的滴流流是均匀的,文献给出了下一级环形流道直径与上层的直径之比为层流的 0.78 。根据流量分配器中最小熵产生标准中的相同分析方法,当前的作者发现对于圆形流动通道中的湍流,该比率约为0.76。由于该比率非常接近层流的0.78,因此通过使用环形通道的比率为0.77,我们可以在层流和湍流状态下应用该应用。作者的详细分析发现c r 对于矩形通道,= 0.77也是合理的选择。第二个标准涉及两个分叉水平之间的流动通道的长度。适当的长度将确保实现通道中的对称流速分布,从而可以通过流动通道分叉将其分成两个相等的子流。众所周知,流体需要一定的长度才能获得完全发展的速度分布。无论层流或湍流如何,该长度都与雷诺数有关。流动通道中的雷诺数定义为:

其中i表示分叉的数量。雷诺数用于第i次分叉后的流动通道。将总流量表示为G,第i次分叉后流道中的平均流速为:

对于矩形横截面流动通道,水力直径D i是:

然后获得雷诺数:

使用雷诺数的这个定义,对于分叉之前和之前的通道中的流动,雷诺数的比率获得如下:

在流量分配器的入口(圆形管)处具有规定的总流速,雷诺数Re in由下式给出:

使用入口雷诺数代替入口总流量,获得入口管的雷诺数与第i个分叉后的流动通道的雷诺数之间的比率:

流动通道的长度基于标准(方程(8))确定,流量分配器利用该标准允许在层流的每个通道阶段中充分发展流速。

表1中列出了图2中所示分配器的尺寸。我们可以很容易地得到和分别为0.6998和0.5937,并且在分叉后流动通道中的雷诺数减少。

如图3所示,研究了两种类型的流量分配设计,级联流分叉分配器和三通道流量分配器,以向燃料电池堆中的所有单个燃料电池供应流量。应该注意的是,在任何测试期间,氢气和空气的流量分配器具有相同的结构和尺寸。基于使用不同流量分配器的燃料电池堆性能将在本研究中进行比较。

图3流量分配器的设计。(a)级联分叉流向四个燃料电池的分配; (b)三通道流量分配到四个燃料电池。

在如图3(b)所示的T形通道流动分布的结构中,垂直入口通道直径为C 0,并且四个出口孔具有直径C 1。四个出口流管关于T形通道流量分配器的中心线对称。两个中间出口管之间的距离为L 1,其他最远两个管之间的距离为L 2。这些尺寸在表2中给出。

具有级联流动通道分叉的流量分配器的设计(尺寸在表1中给出)确保来自分配器中的四个端部通道的流动输送是均匀的。根据作者之前的工作,四个出口的流量差异可能只有1.5%。。如果所有燃料电池膜和双极板的制造相同,则均匀的流量分布将确保向堆中的每个燃料电池提供相等的反应物供应。因此,预期所有燃料电池具有相同的性能。这将最大化燃料电池堆的性能和功率容量。另一方面,来自三通道流量分配器的四个出口的流动的均匀性更差。以下各节将提供此流量均匀性的CFD分析。

2.2 流量分配器和燃料电池堆的组装

使用CNC机器在Plexiglas板(厚度为6 mm)上制造流量分配器的流动通道,以确保高精度。另一个具有工厂完成的光滑表面的Plexiglas板覆盖了用通道制造的板以形成流量分配器。燃料电池堆包括四个质子交换膜(PEM)燃料电池。在石墨板上制造用于氢气和气流的蛇形流动通道。氢气和空气可以从板的侧壁上的孔流入双极板上的流动通道,如图4所示。在图5中示出了从分配器到堆叠中的燃料电池的流管的连接,图5仅示出了具有燃料电池堆的级联分叉流分配器的组装。燃料和空气的流动均匀地分开并最终流入四个通道,这四个通道分别连接到燃料电池堆中的每个燃料电池。实验中组装的流量分配器和燃料电池堆的照片