英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 外文文献(译文)

矿渣性质,混合参数和养护温度对矿渣/水泥体系水化和强度发展的影响

摘要:炉渣和其他水泥替代材料为绿色环保混凝土施工提供了重要途径。这些材料通常是其他行业的副产品,因此,它们的质量取决于来源和加工方式。本文考察了一系列参数对炉渣活性的影响及其对强度发展的贡献,以帮助其有效和可持续地加工和在建筑中使用。调查涉及广泛的因素,包括:炉渣的化学和物理性质,混合物组成和固化温度。研究了两种不同物理和化学性质的炉渣。测试参数包括水泥替代品的水平(30,50和70%质量),炉渣的细度(250,310,410和500㎡/ kg),水灰比(0.35,0.4和0.45)和固化温度(20℃,40℃和60℃)。通过测量化学结合水,使用热重分析法测定不同阶段的水化程度。炉渣水合作用是热活化的,对于所研究的温度,40℃固化似乎最有利于强度增长和水化作用。获得这些益处的程度取决于炉渣的活性,并且对于类似的炉渣细度和玻璃数,这种反应性是由于炉渣的化学组成而引起的。研究结果发现,对于在40℃下养护的炉渣,在现场浇铸和预制混凝土的温度范围内的炉渣,研磨细度小于310㎡/kg的炉渣所获得的强度或结合水没有显着增加。建立统计模型,证明水泥浆的抗压强度与水胶比,结合水和养护温度有关。

1 介绍

水泥生产导致二氧化碳气体的排放,这对环境会产生不利的影响,所以人们认为此反应会加速全球变暖的现状。使用磨碎的粒状高炉矿渣可能可以限制波特兰水泥在施工中对环境的影响。由于炉渣是副产品材料而不是制成品,因此其化学成分在不同来源之间可能不同;加工方式的不同也会影响其物理性质,例如细度。相反,混合设计、环境温度和现场实践的一系列其他因素反而会影响其反应性和混凝土性能随时间的发展。

热重分析经常用于通过测量化学结合水(也称为非蒸发水)来监测水泥的水化作用。这些水被认为是化学结合到水化产物的结构中去的,该结构是增加产品强度的原因,并且在不损坏其结构的情况下不能被除去。结合水用于研究几个工程中的水化程度。1969年,塔普林[1],使用结合水确定了压缩强度与给定水灰比的水化程度成比例,并且给定强度所需的水化产物的体积随着水灰比的增加而增加。米哈伊尔等人[2] 还发现,与高水胶比混合的浆料的最终水化程度大于与低水胶比混合的浆料,并且这表明这与混凝土的孔隙率有关。水泥浆中的不同相及其水化产物的反应以及其中空隙(空的或充满水)的存在构成了混凝土的微观结构,这反过来决定了其在其使用寿命期间的性能。

众所周知,矿渣混凝土体系,特别是那些渣含量高的矿渣体系,需要更长的时间才能发挥其强度。这主要是由于反应性较强的成分被稀释了。

众所周知,炉渣经历了火山灰反应和潜在的水力反应[3,4]。但是,Kocaba[5] 得出结论,炉渣反应主要是由于后者,因为他发现使用五种不同的实验方法在他的工作中几乎没有任何火山灰反应的证据,报告显示氢氧化钙含量没有显著降低其与炉渣水化的时间。

Escalante等人[6] 通过选择性溶解方法研究了在不同条件下水化的混合水泥中炉渣的反应性。他们发现,在较高的水化温度和水胶比下,炉渣的反应性增加。Beushausen等人[7] 对不同类型的炉渣在三种不同的替代平和三种不同的水灰比下制成的新鲜和硬化混凝土的性能进行了调查。他们观察到,在较低的水灰比下,由于存在炉渣,而导致高强度混凝土的设计的强度降低更为显著。他们还发现,混凝土早期强度的降低与炉渣类型无关,但长期强度并非如此。Castellano等人[8] 发现炉渣的粒径影响了混凝土的机械强度和水化程度。他们得出结论,随着小于10毫米的矿渣颗粒数量的增加,强度和结合水含量在早期增加,而实现半龄期水化的时间(定义为达到50%水化所需的时间)波特兰熟料的细度和矿物质含量下降。在最近的一项研究中,Ogirigbo和Black[9] 的研究结果表明,在较高温度下,矿渣的化学成分对矿渣水泥反应性的影响更为显著。

从上面的结果可以看出,大量的参数影响着矿渣混凝土的微观结构和性能的发展。为了在构造中有效和可持续地使用这种材料,重要的是评估每个上述参数对反应性/水化作用和机械强度发展的影响的程度/重要性。这构成了本文的重点,该论文报告了一项研究的结果,该研究检验了上述参数及其对水化—压缩强度关系的影响。很好地理解这些参数的影响可以建立可使用的可靠关系,例如Feret的模型[10],预测混凝土在结构中的整体性的演变。

2 试验

2.1物料

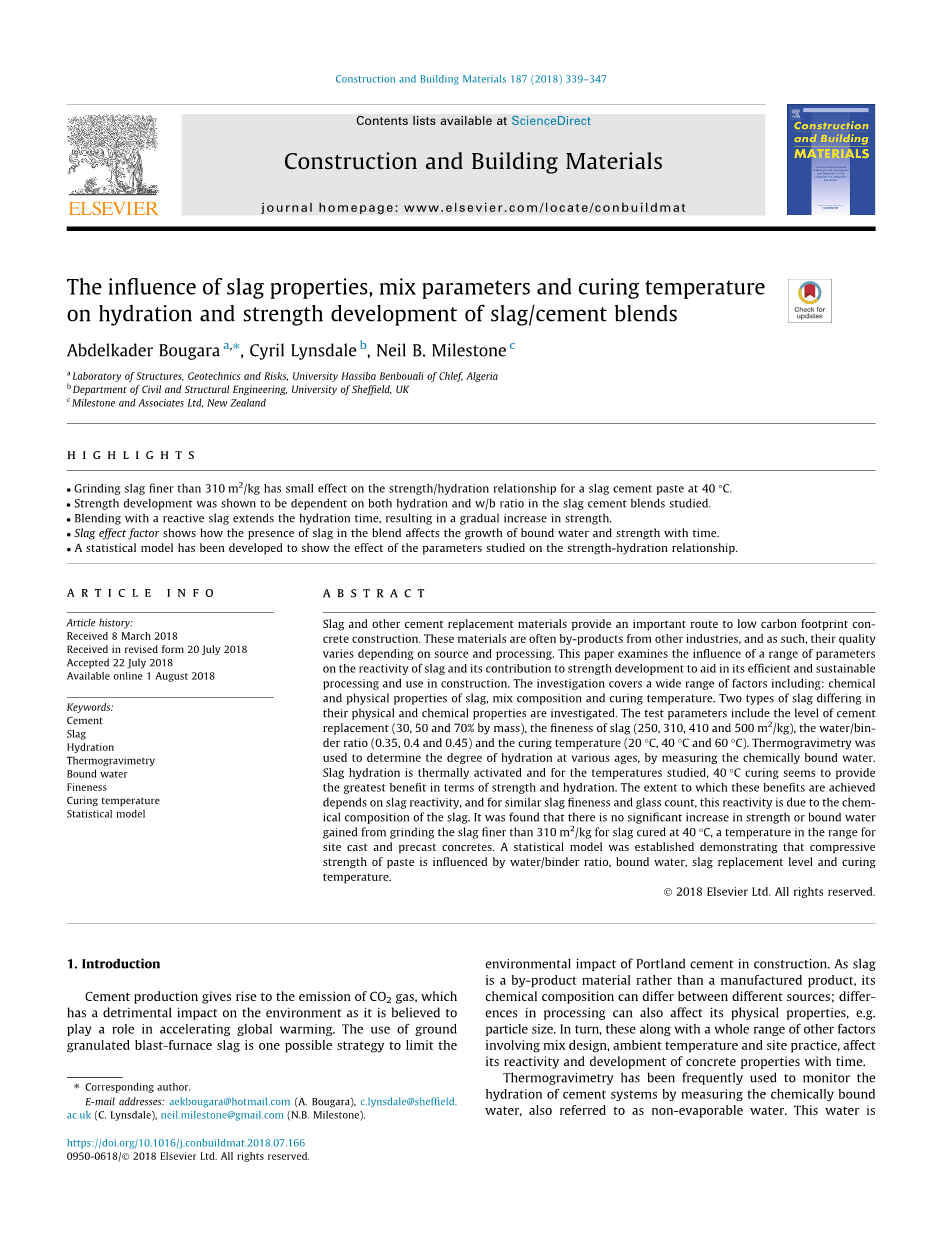

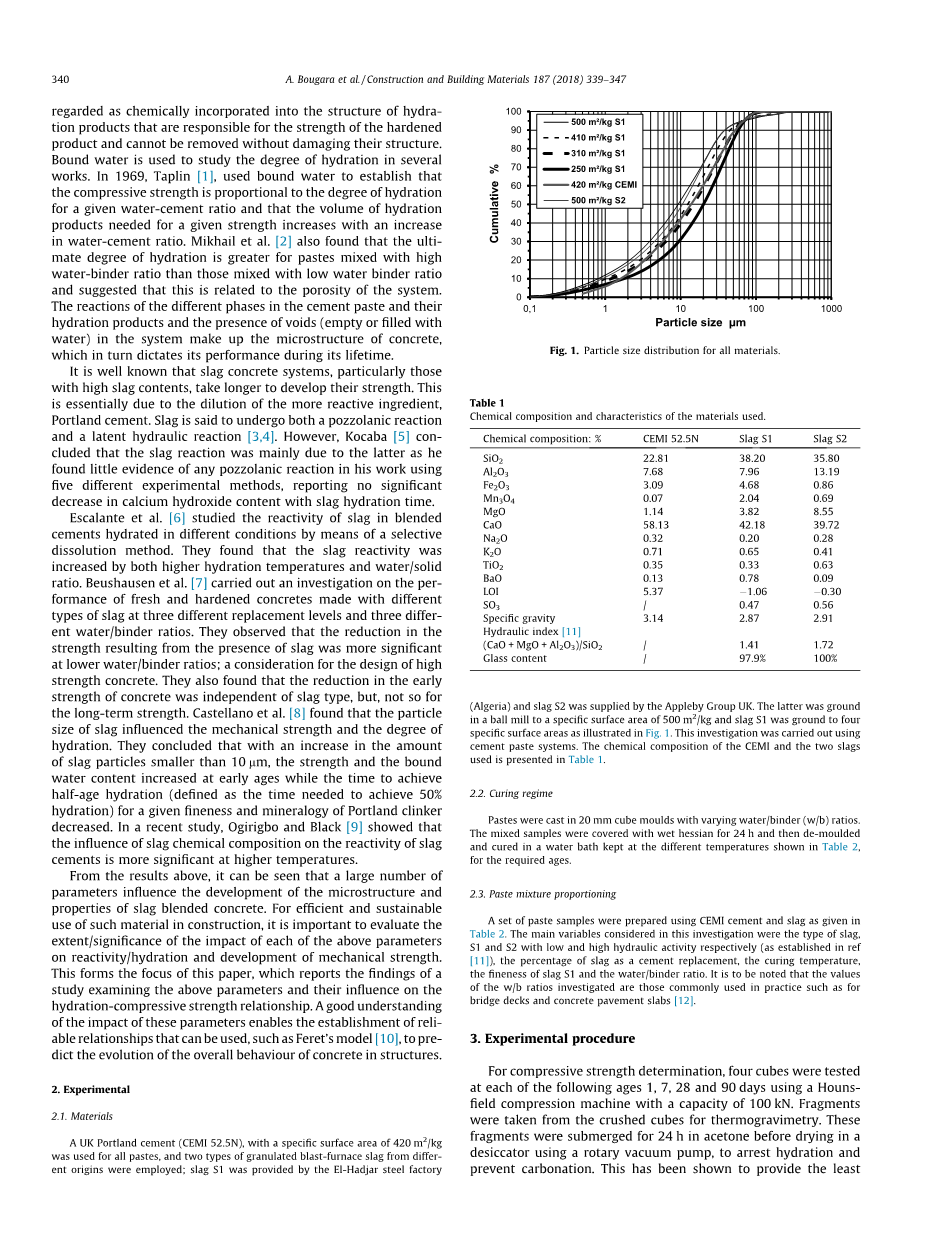

所有浆料均采用英国硅酸盐水泥(CEMI 52.5N),比表面积为420 ㎡/ kg,采用两种不同来源的粒化高炉矿渣:矿渣S1由El-Hadjar钢厂提供(阿尔及利亚)、矿渣S2由Appleby Group UK提供。后者在球磨机中研磨至500 ㎡/ kg的比表面积,并将炉渣S1研磨至四个比表面积,如图1所示。该调查使用水泥浆体系进行,CEMI的化学成分和使用的两种炉渣列于表格1。

2.2养护方案

将浆料浇铸在具有不同水/粘合剂水灰比的20mm立方体模具中。将表2中适合所需龄期的混合样品用湿粗麻布覆盖24小时,然后脱模,并保持在不同温度下的水浴中固化。

2.3浆体混合物配比

使用CEMI水泥和炉渣制备一组浆料样品,如表2所述。在这次调查中考虑的主要变量是矿渣的类型,S1和S2分别具有低水力活动和高水力活动(如参考文献中所述)[11]、作为水泥替代物的炉渣的百分比、固化温度、炉渣S1的细度和水/粘合剂比率。值得注意的是,所研究的水灰比是实际常用的,如桥面和混凝土路面板的水灰比。[12]

3 实验程序

为了测定抗压强度,使用容量为100kN的Hounsfield压缩机在第1、7、28和90天中测试四个立方体。从破碎的立方体中取出碎片用于热重分析。将这些片段在丙酮中浸没24小时,然后使用旋转真空泵在干燥器中干燥,以阻止水化,并防止碳酸化。这种方法已被证明是对结合水和微观结构的损害最小的了。[13]然后将用于热重分析的干燥片段研磨以通过63mm的筛,样品大小约为35毫克。使用Perkin Elmer Pyris 1 TGA获得热重分析曲线,其中样品以10℃/ min的速率在环境温度至1000℃下以15ml / min的速率在氮气中加热。热重分析成果显著并记录在文献中[14,15]。测定在105℃和450℃之间损失的水量,并将其视为结合水,并表示为450℃下点燃重量的百分比。这捕获了来自各种硅酸钙水合物的结构水,并避免了与氢氧钙石和碳酸钙的分解相关的重量损失。虽然严格地说,氢氧化钙是结合水的一部分,但它仅由水泥生成,而矿渣的水化作用并不会产生它。

4 结果和讨论

4.1矿渣含量对结合水和强度发展的影响

结合水的图作为炉渣更换水平的函数如下图2a所示。增加炉渣含量会导致结合水含量降低。混合水泥的较低水化程度主要是由于体系中的波特兰水泥被稀释。Kourounis等人也观察到结合水的较低值会随着炉渣含量的增加而增加。[16]

增加炉渣含量对在20℃水化1天、7天和28天的水泥浆的抗压强度的影响如下图2b所示。这些结果具有与水化程度类似的趋势,其中由于波特兰水泥的稀释随着炉渣量的增加,压缩强度降低。随着混合物中炉渣含量的增加,1天和7天的强度发展也会降低。然而,结果表明,随着炉渣含量的增加,28天的强度发展增加,这可能表明了其对炉渣强度的贡献[17,18]。

图2c将结合水(BW)上的抗压强度和炉渣效应因子(SEF)与炉渣含量进行映射。在给定的替代水平下,SEF计算为混合物的结合水与混合物中波特兰水泥的分数之间的差异,表示为后者的百分比,如等式所示。例如,在更换30%时,体系中存在的炉渣导致炉渣量的减少,结合水由70%波特兰水泥部分贡献了三分之一。类似地,在更换70%时,炉渣的存在导致30%波特兰水泥贡献的结合水量增加约130%。对100%波特兰水泥测量的百分比。我们认为这种方法适用于比较研究中所研究的变量对炉渣对水化作用贡献的影响。结果如图2c所示,用于制备0.4瓦/小时的S1矿渣混合水泥并水化28天,如图2、表2所示。结果表明,炉渣和混合物的反应性明显受到体系中替代水平的影响;在低炉渣含量水平下,体系的水化作用降低,导致强度显着下降,但是在较高的炉渣与波特兰水泥比率下,炉渣似乎更有效地活化,导致在增加的替代水平下增加强度。

4.2水胶比对结合水和强度发展的影响

水胶比对结合水的影响如图3a所示。很明显,在7天和28天时,结合水的量随着水灰比的增加而增加。这可以通过以下事实来解释:水灰比比越大,可用于反应物溶解和水化产物沉淀的孔隙空间越大(同意[19])。在文献中也报道过,在第1天的时候,水灰比对结合水的影响可以忽略不计[20,21],可能是由于在这个阶段水化作用有限,在研究的水灰比范围内对水化作用的周围空间几乎没有影响。值得注意的是,在结合水上将水灰比从0.35增加到0.40的效果比从0.40到0.45的效果稍微显著。

图3b和图1显示了用不同水/粘合剂比率制备的50%矿渣混合浆料的抗压强度随时间的变化。可以确定的是,随着不同龄期的糊剂的水/粘合剂比率的降低而增加的抗压强度归因于孔隙率的降低[02]。在28天时,对于水/粘合剂比率分别为0.35和0.45,50%矿渣混合物可以达到75和55MPa的抗压强度。

图3c显示了对于各种水/粘合剂比率,抗结合水的抗压强度图。对于每种水/粘合剂比,压缩强度是结合水的线性函数。这些结果表明,对于给定的抗压强度,具有较高水/粘合剂比的浆料需要比具有较低水/粘合剂比的浆料更多地水化(即填充更多空间)以获得相同的强度。在显示的结合水结果的最低端(1天水化作用),所有水灰比比例浆料显示出类似的水化作用,即有足够的空间用于水化,并且可用空间对强度的影响有限。然而,随着水化的进行,水灰比对强度的影响越大,水灰比越低,其中水泥颗粒周围的空间(即孔隙率)被水化产物更有效地填充。这里对于矿渣混凝土的水化强度和水灰比的相互依赖性,如图2、图3c所示,还有报道称之为未混合的波特兰水泥[1]。

4.3矿渣细度对结合水和强度发展的影响

正如图4a所示,在50%更换水平下,不同细度的硅酸盐水泥与矿渣S1混合的测量结合水含量。正如预期的那样,所有样品的结合水随固化时间的增加而增加,在所有样品中,在1至7天的固化期间比在7至28天之间增加更多。这些结果表明在1天时结合水的边际减少随着炉渣细度的增加而增加[22,23]这可能是由于吸附在炉渣表面上的水量增加,可用于水化波特兰水泥的水量减少。在第7天和第28天,结合水有适度增加,随着其他地方的报道,在28天时,炉渣细度增加更明显。[24]。炉渣细度对水化的影响不如所研究的其他变量那样明显,这可能是由于使用的40℃固化温度,可能隐藏细度的影响。但是,虽然环境条件和浇注尺寸不容忽视,但是使用这个温度而不是更常用的20°C来研究细度的影响,它与现场浇筑和预制混凝土更相关。

在40℃下含有50%炉渣S1的浆料的压缩强度与炉渣细度的关系,如图4b所示。在第1天,炉渣的细度增加对强度的演变几乎没有影响,其几乎保持恒定。由于炉渣的水化反应缓慢,因此细度的变化不会改变很早期强度发展的行为。然而,在文献中报道,在第7天和第28天,增加炉渣的细度导致增强的抗压强度[25]。将炉渣细度从250增加到310㎡/ kg导致7和28天的固化时间的强度发展最明显的增加。研磨比310 ㎡/ kg更细的炉渣,只会导致强度适度增加,特别是在28天时。对于结合水,这些结果与上面所示的结果一致。

研究了不同炉渣细度的抗压强度与结合水的关系,如图4c所示。强度和结合水之间的线性关系似乎与炉渣细度无关。结果根据固化时间聚类,并且表明只有最粗糙的细度导致水合和强度的显着下降。这里报告的结果是在40°C固化,这与在高温下固化的混凝土有关,例如大型混凝土浇筑的核心,热天气混凝土或预制混凝土。对于这种情况,结果表明,磨削比310 ㎡/ kg更精细的炉渣没有太大的好处,从而节省了成本并减少了对环境的影响。

4.4矿渣类型对结合水和强度发展的影响

对于100%CEMI和CEMI与50%渣S1和渣S2浆混合的结合水量与水化龄期的关系如下所示:

图5a的结果表明,矿渣S2混合水泥的结合水与纯CEMI的结合水密切相关,而S1混合水泥的结合水发展明显落后于各个龄期段。两种矿渣的水化超过28天的进展是有限的,对于CEMI,S1和S2浆料,在28天达到90天结合水的85%,92%和90%。值得注意的是,这两种炉渣具有几乎相同的Ca / Si比率,这通常被认为是炉渣反应性的关键决定因素[26]。含有炉渣S1的浆料的结合水约为75%的浆料与炉渣S2在90天时的结合水,即使它们具有相似的粒度分布(如图1所示)这表明炉渣的类型,特别是其化学成分,对水化作用的进行有很大影响[27]。含有炉渣S1的浆料的下限水含量可能是由于其较弱的水力活性。两种类型炉渣之间反应性的差异可能与炉渣S2中较高的氧化铝含量以及炉渣S1中较高的锰和氧化铁含量有关,研究发现,后者会产生较低的强度。如参考文献中所报道的,[11,28]的那样, 图5a 还单独显示了50%CEMI的结合水的量(即100%CEMI糊剂的一半值)。因此,它与矿渣混合物(含有50%CEMI)的结

全文共13474字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[453543],资料为PDF文档或Word文档,PDF文档可免费转换为Word