英语原文共 20 页,剩余内容已隐藏,支付完成后下载完整资料

数控直流可调开关电源的设计

产品目录

Ⅰ对硬件电路的设计

-

- 主电源转换电路

- 输出电路的设计

- 主控和显示模块的设计

- 辅助电源的设计

Ⅱ系统调试

-

- 硬件调试

- 机器试验

- 系统各模块的物理原理图

硬件电路的设计

该硬件电路由主电源转换电路、输出电路、主控制和显示电路以及辅助电源电路组成。主功率转换电路包括220V输入整流电路、开关电路、输出整流和滤波电路以及PWM电路。该输出电路包括蓄电池同步降压电路、驱动电路、滤波电路和反馈电路。主控制电路包括STM32最小系统电路和LCD12864显示电路。辅助电源电路包括自励开关电源电路和从5V转至3V的电路。

1.1主电源转换电路

主电源转换电路将220V和50HZ的工业频率交流电源转换为50V直流电源。本部分采用隔离半桥开关电源拓扑,采用TL494产生PWM波驱动励磁变压器驱动开关。TL494内部的误差放大器使电压调节和电流恒定来实现电压转换。

1.1.1 220V输入抗干扰整流滤波器电路的设计

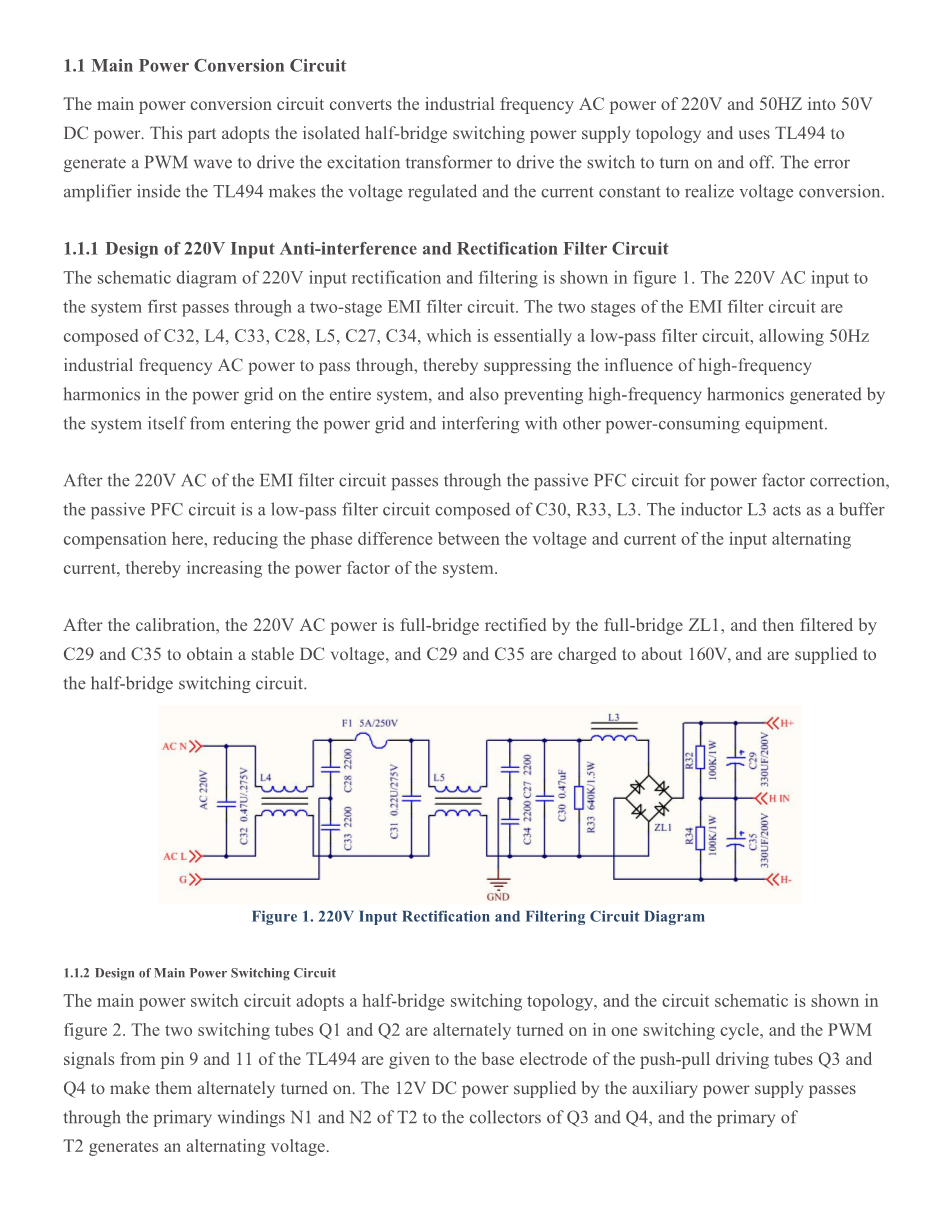

220V输入整流和滤波的示意图如图1所示。到系统的220V交流输入首先通过二级电磁代滤波器电路。EMI滤波电路的两个阶段由C32、L4、C33、C28、L5、C27、C34组成,基本上是低通滤波电路,允许50Hz工业频率交流电源通过,从而抑制电网中高频谐波对整个系统的影响,并防止系统本身产生的高频谐波进入电网,干扰其它耗电设备。

在EMI滤波器电路的220VAC通过无源PFC电路进行功率因数校正后,无源PFC电路是由C30、R33、L3组成的低通滤波器电路。电感器L3在这里充当缓冲补偿,减少输入交流电的电压和电流之间的相位差,从而增加系统的功率因数。

校准后,220V交流电源由全桥ZL1全桥整流,由C29、C35滤波得到稳定的直流电压,C29、C35充电至约160V,传给半桥开关电路。

图1 220V输入整流及滤波电路图

1.1.2主电源开关电路的设计

主电源开关电路采用半桥式开关拓扑结构,电路原理图如图2所示。两个开关管Q1和Q2在一个开关周期中交替接通,来自TL494的针脚9和11的PWM信号给推拉驱动管Q3和Q4的基极,使它们交替接通。由辅助电源提供的12V直流电源通过T2的主绕组N1和N2传输到Q3和Q4的集电器和Q4的主收集器

T2产生一个交流电压。T2的二次绕组N3和N4分别产生相反的电压,分别经由D2、R15和R16施加到Q1(MJE13009),并经由D5、R20和R21加入到Q2(MJE13009)的基电极,使其交替接通。当Q1接通时,C29上的电压通过Q1、T2的二次绕组N5、T1的一次绕组N6和C10,形成放电回路。此时,T1的初级绕组N6上的电压从下到上。

当Q2接通时,C35上的电压通过C10、T1的主绕组N6、T2和Q2的主绕组N5,形成放电回路。此时,T1的初级绕组N6上的电压从上而下。N7和N8通过N6上的交流电诱导电压,并通过D3和D4完全整流电压以获得50V电压。R14、C11、R23和C16形成吸收电路,以降低当二极管接通和关闭时产生的峰值电压。整流电压通过L1、C13、L2、C12形成二阶LC滤波电路的滤波。为了防止输出电压为假高,施加R19伪负载以稳定电压。

为了减少Q1和Q2的开关损耗,即为了减少晶体管Q1和Q2从放大区域进入饱和区域的时间,该设计包括由C9、D2、R15和C14、D5、R20和N5组成的加速电路。当Q1被打开时,N5从左到右流过电流,而N3具有相同的相位,从而产生从右到左的电流。在D2和R15之后,正向偏置电流增加,并且饱和深度增加。C9的加速度(穿过电容器上的电压瞬间恒定)导致Q1从放大区域快速进入饱和区域。Q2也是一样的。

图2 主电源开关电路

1.1.3PWM控制与调压电路的控制

PWM控制电路使用TL494作为核心控制周期。TL494是由德州仪器公司生产的一种功能良好的电压触发器脉宽调试装置。可作为单端、推拉、桥式开关电源的控制装置。它可以被设计为单端输出和双端推拉输出。该设计采用双端推拉输出,其内部方框图如图3所示。

图3TL494内部框图

TL494有两个误差放大器,在该设计中用作电压反馈和电流反馈。将电压和电流的值设置为误差放大器的反相输入,并将反馈值应用于误差放大器的非反相输入。在这里,误差放大器被认为是一个理想的运算放大器。从运算放大器的特征可知,如果反馈电压或电流超过设定值,则高电平是输出,以使PWM比较器工作并降低PWM输出的占空比,从而降低输出电压和电流。

振荡频率由针脚5和6设置,振荡频率由外部电阻器和电容器实现。引脚4是时间控制,它可以将最小输出时间限制为PWM周期的4%。当它连接到低电平时,输出占空比为96%。当它连接到高位时,输出占空比为48%。

图4为主电源开关电路的PWM控制电路。R13为18K,C8为1000PF,计算出的开关频率为约61KHz。设定电压和电流由内部5V参考电压提供,适当的电压值由两个电位器调整。电压反馈由R1和R2组成,采样比为1/10。电流反馈电阻器R3用0.01hm的恒定线采集,R1是设定的限流电位计。电压被输入到R8和R9除电压1/48后的电流误差放大器,相当于将采样电流放大48倍,使反馈控制稳定。

由于电压反馈采样比为1/10,最大采样电压为5V,因此电压R2可直接输入电压误差放大器输入。加入C6以防止负荷电源管因瞬时电流过大而燃烧。当打开电源时,电容器就会被充电。针脚4的瞬时电压为5V。此时,占空比为48%,然后电容器通过R12放电,将电压降至0V,实现引导缓冲。为了防止开关自励,将R4、R7、C3、C4添加到PWM补偿终端。引脚9和11是控制开关管的接通和关闭的PWM输出端子。

图4PWM控制电路

1.1.4变压器的设计

1.1.4.1主电子变压器的设计

变压器的设计包括一个主电力变压器和一个推式变压器。

主电源回路设计的输出电压为0-40V。考虑到电压降和温度问题,变压器设计的最大输出约为50V。首先,我们需要选择变压器的机芯。在最大功率P之间存在以下公式:

该设计的最大输出功率为400W。考虑到效率约为85%,变压器设计功率应为470W或以上,约为500W。用这个公式计算出来,我们可以知道,Sa=2.46厘米。我们可以选择核心EE42A,其有效横截面面积为

1.24*1.97=2.44平方厘米,基本满足要求。

由于半桥开关电源原则上也是一种双激发开关电源,因此半桥开关电源的变压器芯的磁通密度B可以来自-Bm至 Bm,其区别在于电源施加给变压器一次绕组的电压。

开关电源是电源电压的一半。因此,由双激发式开关电源的计算公式,可以得到半桥式开关电源的计算公式。推拉开关电源变压器一次绕组的计算公式为:

(双励磁变压器一次绕组的计算)

半桥式开关电源中对变压器一次绕组施加的电压为电源电压的1/2。它被设置为Ua管因此,用作半桥式开关电源的上述公式应变更为:

(半桥式变压器一次绕组的计算)

全波整流后,相应的输入电压为280V-342V,在计算最大输出电压时,用最大占空比和最低输入输出电压下的输出电压计算。Bm一般限制在2000G,这里是Bm需要1200克。由于半桥开关电源最大占空比为D=0.5,最终计算公式如下:

用公式代替并计算,我们可以得到N1=38V。由于输出电压,半桥式开关电源的Uo由变压器二次绕组的正向电压确定,以占空比0.5计算最大输出电压。在循环中,它是互补的正波,由于正波的波形系数(有效值与半波平均之比)为1,其半波值等于半波平均值,因此主变压器与二次变压器的比为

我们可以得到N2=14个圆圈。

由于变压器的功率较大,N1由两根直径为1.0mm的珐琅线。N2使用了4根0.51毫米的珐琅线,并缠绕在两组周围,即8根珐琅线上。绕组方法采用夹芯绕组方法,即一次绕组和二次绕组

绕组叠绕,降低变压器漏感,提高变压器效率。

1.1.4.2励磁变压器的设计

励磁变压器的功能是为半桥的两个电源管提供励磁电压,并隔离一次高压,因此功率较小。这里使用了磁芯EE19,且磁芯的有效截面积为0.22平方厘米。由于电源管使用三极管,只需要0.7V或更多即可打开,因此其二次输出电压较低,约为2V。由于它仍然是一个双激发态的推拉结构,因此仍然可以使用双激发态变压器的计算公式。计算公式如下:

此时,相应的输入电压为12V,频率为61KHz,占空比为0.5,Bm仍为1200G,经计算可得到N3=30圈,二次N4为5个圈。卷绕方法的窗台采用夹芯卷绕法。

1.2输出电路的设计

为了提高整机的效率,输出电路采用电池同步降步整流电路,使用STM32 单片机作为控制器,将开关频率设置为50KHz,通过一个周期控制上下桥臂的接通时间来控制输出电压电平。

1.2.1蓄电池同步降压整流器电路的设计

电池同步降压电路与传统降压电路的区别仅在于用MOS管替换二极管,因此基本拓扑结构相同。图5显示了蓄电池同步降压电路。输入部分采用pi;型滤波器电路。为了减少纹波,输出电路使用多个电容器进行并联滤波。

为了减小当MOS晶体管接通和关闭时产生的瞬态峰值电压,在MOS晶体管的G和S之间增加10K电阻,以在MOS晶体管接通时吸收瞬态电压,从而增加MOS管的驱动电阻的电阻值,降低驱动电压和开关噪声的斜率。为了确保在携带大电流时输出电压不下降,储能电感器L7使用100H/10A电感器。

图5 制动器同步降压整流器电路

1.2.2驱动器电路

由于输出电路的开关管是MOS管,因此驱动电压一般为10V以上,且使用单片机直接驱动的驱动力不足,因此驱动电路采用 IR2110 作为核心。IR2110由美国国际整流器公司于1990年开发并上市,是一种用于MOS和IGBT的大功率专用门驱动集成电路。它已广泛应用于功率转换、电机调速等动力驱动领域。

芯片尺寸小,集成度高,上下两边的传播时间小于10ns。其驱动能力强,内置低压锁定,易于调试。特别地,上管驱动器使用外部引导电容器来通电,以便与其他IC驱动器相比,大大使驱动功率通道的数量减少。它只需要一个10-20V的电源。

因此,它大大降低了控制变压器的尺寸和电源供应。它还降低了生产成本,提高了系统的可靠性。驱动

电路如图6所示

图6 MOS驱动器电路

HIN和LIN分别是高端和低端的PWM信号输入。PWMA和PWMB信号从单片机的IO和IO输出,通过IR2110增强驱动能力,分别驱动MOS管的上下臂。Vs是高端浮动电源偏移电压,Vb是高端浮动电源电压,其浮动端子由引导电容器,使高端工作电压可达到500V。为了抑制接通和关闭时刻MOS的峰值电压,栅极驱动电阻R40和R44的值应稍大,例如20Omega;,并且D11、D13并联,以抑制浪涌电流对IR2110的影响。

1.2.3反馈采样电路

图7显示了反馈采样电路。反馈电路分为电压反馈和电流反馈。电压反馈采用10K、150K电阻器的电压采样,采样电压为1/16,电流采样采用0.01Omega;恒定线作为采样电阻器。

由于恒线的温度漂移很小,保证了采样的精度。由于输出电压为0-40V,微控制器内部ADC范围为0-3.3V,故采用1/16分压采样。

这样,当输出电压最高时,采样电压不会溢出。在使用150K电阻器和20K电位器时,调整电位器以使采样更准确。由于输出最大电流为10A,如果采样电阻过大,电流损耗会很大。为了保证采样精度,我们选择了0.01Omega;的恒定线,其温度漂移非常小,因此在电流高达10A时,采样电压为0.1V。

当变化量很小时,直接采样肯定会造成很大的误差,因此常量线的工作电压被运算放大器放大20倍。LM358是一个非反相放大器电路,参考=1 (R39 R38)/R43。在调试过程中调整滑动变阻器R39的值,使放大率正好为20倍。

图7反馈采样电路

1.3主控和显示模块的设计

1.3.1单片机的最小系统和关键电路

主控制电路如图8所示。主控电路的核心是STM32F103C8T6单片机微机。外围电路由晶体振荡器电路、复位电路、模式选择电路和钥匙电路组成。晶体振荡器电路为单片机提供了一个稳定的工作脉冲。P1选择正常工作模式和下载调试模式。这四个按钮分别实现了电流和电压的加减功能。

主控制电路如图8所示。主控电路的核心是STM32F103C8T6单片机微机。外围电路由晶体振荡器电路、复位电路、模式选择电路和按钮电路组成。晶体振荡器电路为单片机提供了一个稳定的工作脉冲。P1选择正常工作模式和下载调试模式。这四个按钮分别实现了电流的加减、电压的加减法。

图8 主控制电路

1.

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[606451],资料为PDF文档或Word文档,PDF文档可免费转换为Word