英语原文共 5 页

精密工程41(2015)63-67

目录列表可在科学直通车

精密工程

验证工业坐标的定位精度 使用光纤脉冲干涉仪的测量机

粗糙的金属球目标

Wiroj Sudathama,lowast;, Hirokazu松本a, Satoru高桥b, 清takamasua

a东京大学精密工学系,东京都文京区7-3-1,东京113-8656,日本

b东京大学高等科学技术研究中心,Komaba 4-6-1,目黑,东京153-8904,日本

摘要

文章历史:

2014年10月29日收到2014年12月21日修订表格

2015年1月19日接受

2015年2月7日在线提供

关键词:

光梳

脉冲干涉仪长度测量

坐标测量机CMM

我们开发了一种用于工业坐标测量机(CMM)定位测量的光纤脉冲干涉仪;用粗糙的金属球作为单模光纤干涉仪的目标,测量系统通过长度超过100米的单模光纤连接。它用于将建筑物10层的激光源连接到建筑物地下室CMM室内的建议测量系统。一般光梳的重复频率通过光纤型法布里 - 珀罗标准具转移到1GHz。紧接着我们实现了紧凑的绝对位置测量系统,用于实际的非接触式使用,能够高精度的测量。测量不确定度约为0.6mu;m,置信水平为95%。

copy;2015 Elsevier Inc.保留所有权利。

介绍

坐标测量机(CMM)是由ISO 10360-1定义的测量系统,具有移动探测系统的装置和确定工件表面空间坐标的能力[1]. CMM广泛用于测量制造零件的三维尺寸,形状和位置。然而,当测量点和探测点之间的相对位置存在误差时,发生CMM测量不准确。影响CMM的错误具有系统性和随机性。它们还直接影响生产检验的质量[2]. 因此,CMM必须在安装时进行校准,并在运行期间定期进行验证。CMM验证的标准和指南基于对CMM的长度测量能力进行抽样,以确定其性能是否符合规范[3,4]. 开发了许多方法和工件来验证CMM[2–10]. 大多数标准更喜欢使用最终标准,例如一系列量块,步距计和球板或激光干涉仪。然而,CMM没有一种完美的方法,主要是因为结构复杂和三维位置

lowast;通讯作者。电话: 81 3 5841 6472;传真: 81 3 5841 6472。

电子邮件地址:wiroj@nanolab.tu-tokyo.ac.jp(W. Sudatham)。

在坐标测量中必需的许多测量点。此外,定位验证的范围受最终标准长度的限制[11,12]. 尽管连续波(cw)激光干涉仪可以测量长的长度,但是在测量期间测量路径不能被中断,因为它是通过cw激光和干涉条纹计数方法操作的。

最近,光频梳已被认为是尺寸测量的有用工具,因为它们具有高频率稳定性和对SI单元的直接可追溯性[13]. 已经提出了几种利用光频梳进行长度测量的方法[14–17]. 本文提出了一种利用光梳脉冲干涉仪验证坐标测量机定位精度的新技术。粗金属球用作单模光纤干涉仪的目标。因为球形球提供3D目标,所以测量系统可以构建在CMM表面上的任何位置。此外,所提出的测量系统可以安装在多个系统上,以便与目标同时测量多个位置,如图所示图。1。

使用长度超过100米的单模光纤将建筑物10层的激光源连接到建筑物地下室CMM室内的建议测量系统。一般光梳的重复频率通过光纤型法布里 - 珀罗标准具转移到1GHz。

http://dx.doi.org/10.1016/j.precisioneng.2015.01.007 0141-6359 /copy;2015 Elsevier Inc.保留所有权利。

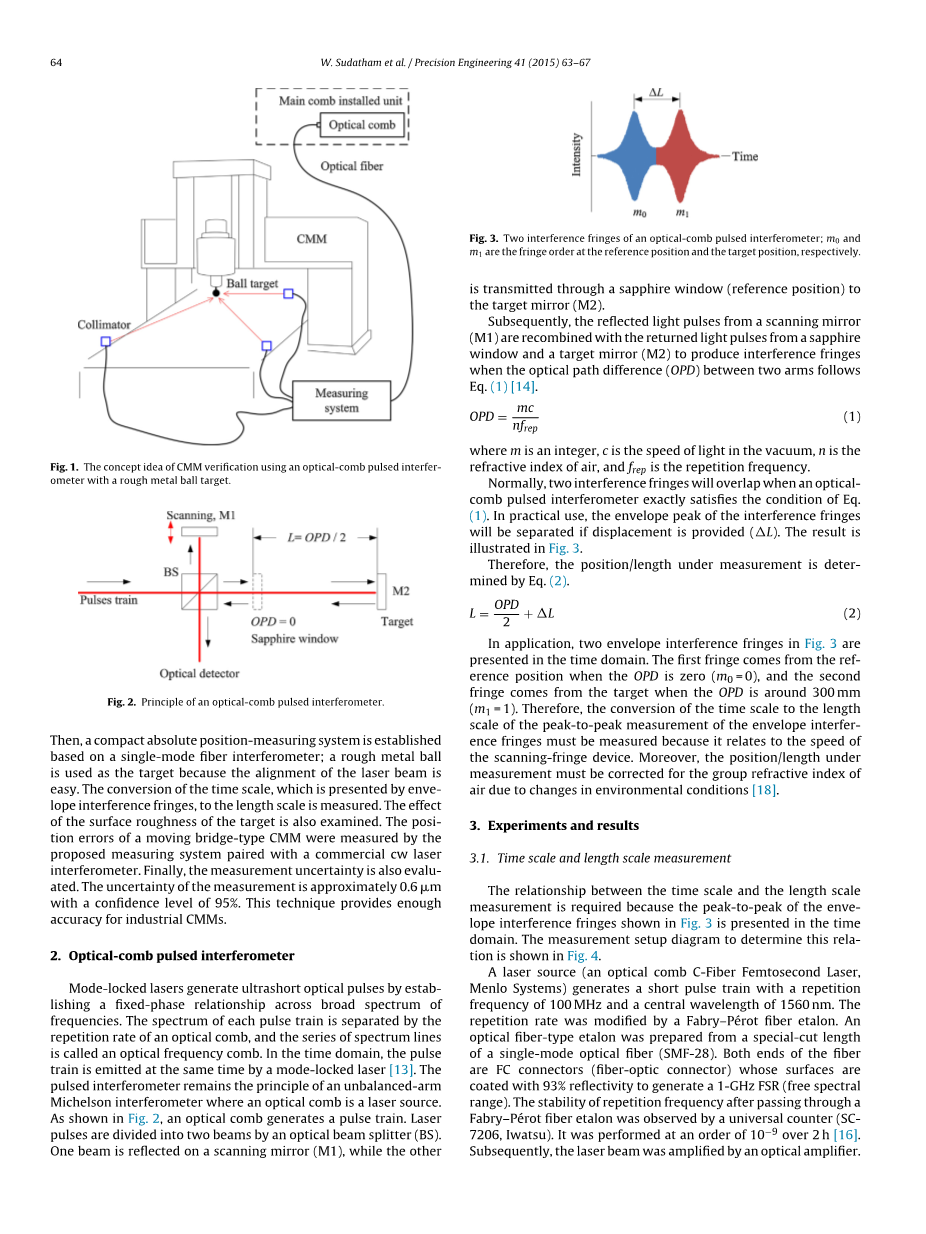

图3.光梳脉冲干涉仪的两个干涉条纹;m0和

m1分别是参考位置和目标位置的条纹顺序。

通过蓝宝石窗口(参考位置)传输到目标镜子(M2)。

随后,来自扫描镜(M1)的反射光脉冲与来自蓝宝石窗口和目标镜子(M2)的返回光脉冲重新组合,以在两个臂之间的光程差(OPD)跟随等式时产生干涉条纹。(1) [14].

OPD nfrep MC

=

(1)

图1.使用具有粗糙金属球靶的光梳脉冲干涉仪进行CMM验证的概念思想。

图2.光梳脉冲干涉仪的原理。

然后,基于单模光纤干涉仪建立了紧凑的绝对位置测量系统;粗糙的金属球用作目标,因为激光束的对准很容易。测量由包络干涉条纹表示的时间尺度到长度尺度的转换。还检查了靶的表面粗糙度的影响。移动桥式CMM的位置误差通过所提出的测量系统与商用cw激光干涉仪配对来测量。最后,还评估了测量不确定度。测量的不确定度约为0.6mu;m,置信水平为95%。该技术为工业CMM提供了足够的精度。

光梳脉冲干涉仪

锁模激光器通过在广谱频率上建立固定相位关系来产生超短光脉冲。每个脉冲序列的频谱由光梳的重复率分开,并且该系列频谱线称为光频梳。在时域中,脉冲序列通过锁模激光同时发射[13]. 脉冲干涉仪仍然是不平衡臂迈克尔逊干涉仪的原理,其中光梳是激光源。如图所示图2,光梳产生脉冲序列。激光脉冲由光束分离器(BS)分成两束。一个光束在扫描镜(M1)上反射,而另一个光束

其中m是整数,c是真空中的光速,n是空气的折射率,f代表 是重复频率。

通常,当光梳脉冲干涉仪完全满足等式1的条件时,两个干涉条纹将重叠。(1). 在实际使用中,如果提供位移(fiL),干涉条纹的包络峰将被分离。结果如图所示图3。

因此,测量中的位置/长度由等式1确定。(2).

L= 门诊 滤波器 (2)

2

在应用中,两个包络干涉条纹图3 在时域中呈现。当OPD为零(m0 = 0)时,第一条纹来自参考位置,而当OPD大约为300mm(m1 = 1)时,第二条纹来自目标。因此,必须测量时间尺度到包络干涉条纹的峰到峰测量的长度尺度的转换,因为它涉及扫描条纹装置的速度。而且,由于环境条件的变化,必须针对空气的组折射率校正测量中的位置/长度[18].

实验和结果

-

- 时间尺度和长度尺度测量

时间尺度和长度尺度测量之间的关系是必需的,因为包络干涉条纹的峰 - 峰值如图所示图3在时域中呈现。用于确定此关系的测量设置图如下所示图4。

激光源(光梳C-光纤飞秒激光,Menlo Systems)产生重复频率为100MHz且中心波长为1560nm的短脉冲序列。Fabry-Peacute;rot纤维标准具修改了重复率。由特殊切割长度的单模光纤(SMF-28)制备光纤型标准具。光纤的两端是FC连接器(光纤连接器),其表面涂有93%的反射率,以产生1-GHz FSR(自由光谱范围)。通过Fabry-Peacute;rot纤维标准具后重复频率的稳定性通过通用计数器观察(SC-

7206,Iwatsu)。它在2小时内以10的数量级minus;9进行[16].

随后,通过光放大器放大激光束。

图4.时间尺度和长度尺度测量之间关系的测量设置图;CIR是光纤环行器,FBS是光纤分束器,C1和C2是准直器。

图5.最合适的时间和长度尺度。

激光束穿过光纤环行器(CIR)到光纤分束器(FBS),然后通过FBS将光束分成两个路径。一个光束落在固定在音圈致动器上的扫描镜(M1)上;另一个落在通过准直器(C2)和蓝宝石窗(SW)连接到精确平移台的目标镜(M2)上。在目标镜(M2)后面安装分辨率为10nm的线性测量仪(Laser Hologauge LGH-110,Mitutoyo)。实际上,当从参考位置到目标的距离约为150 mm时,示波器屏幕上会出现两条干涉条纹。之后,通过平移台控制器(FC-401,Sigma Tech)将目标远离参考位置。然后,通过线性测量仪测量长度尺度。使用相同的过程,时间尺度是由示波器屏幕上出现的包络干涉条纹的峰峰值测量确定的。在该实验中,音圈致动器以0.001m / s的恒定速度操作。测量结果如下所示图5。

图5是长度尺度(y轴)和时间尺度(x轴)之间的数据集的最小二乘拟合;这重复了11次。因变量(长度尺度)与最佳拟合线之间的最大偏差约为0.31mu;m,标准偏差约为0.23mu;m,相关系数(R2)约为0.9999。这表示两个数据集匹配通过相关系数值获得的直线。这种关系是线性的。在实验中,不考虑扫描条纹装置的滞后,因为所提出的方法需要扫描条纹的单向方向。相反,这种关系涉及音圈致动器的扫描速度。因此,在测量期间扫描条纹装置的恒定速度是必要的。

图6.测量设置,以确定目标表面粗糙度对干涉条纹的影响。

图7.干涉条纹对不同目标Ra值的强度;红色图形是来自目标的条纹,其他来自参考位置。(有关此图例中颜色引用的解释,读者可参考本文的Web版本。)

-

- 目标的表面粗糙度

该实验解释了靶的表面粗糙度对绝对长度测量的影响。测量设置如图所示图6。

表面粗糙度刻度板,Ra值为0.025mu;m,

使用0.05mu;m,0.1mu;m和0.2mu;m作为距参考位置150mm的目标。然后,记录干涉条纹。结果显示在图7

结果图7表明,如果Ra的值增加,则从目标表面反射的干涉条纹的强度非常弱。接下来,将相同的板移动到1500mm的距离。测量从参考位置到目标的长度10次并通过等式1评估。(2). 获得测量的长度标准偏差并与目标的粗糙表面配对。实验结果如图所示表格1。

长度测量的标准偏差如下所示表格1;如果目标的Ra值增加,则它们逐渐增大。当目标的表面粗糙度大于0.2mu;m时,它不能用作目标,因为来自该目标的反射光束不会返回到干涉仪的单模光纤。两者的结果图7和表2表明目标的表面粗糙度显着影响所提出的测量系统的性能。

表格1

长度测量与表面粗糙度目标的标准偏差。

|

标称长度(mm) |

表面粗糙度, ra (可以 m) |

标准偏差(mu;m) |

|

1500 |

0.025 |

0.59 |

|

0.05 |

0.64 |

|

|

0.1 |

0.74 |

|

|

0.2 |

– |

表2

定位CMM的y轴的测量结果。

|

CMM(毫米) |

建议方法(mm) |

位置误差1(mu;m) |

标准偏差(mu;m) |

|

0.000 |

0.00 资料编号:[3393] |