英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

具有麦克纳姆轮的自动导引运输车的惯性导航系统

作者:Jungmin Kim1, Seungbeom Woo2, Jaeyong Kim1, Joocheol Do1, Sungshin Kim1,# and Sunil Bae3

关键词:惯性导航系统,全方位,捷联系统,麦克纳姆轮,卡尔曼滤波器

摘要:本文介绍了一种带有麦克纳姆轮的AGV(自动制导车辆)的INS(惯性导航系统)。全轮或麦克纳姆轮将滚轮连接到传统轮上,便于全方位驾驶。大多数定位系统都使用编码器,因为它可以精确测量车轮的旋转。然而,由于在连接到车轮上的滚轮中经常出现滑动,所以很难准确地计算具有全向轮或麦克纳姆轮的AGV的位置。因此,已经进行了许多以通过融合加速度计和陀螺仪传感器来补偿编码器弱点的研究。然而,由于加速度计的第二个积分,误差的数量仍然快速增加。因此,本文提出了一种具有麦克纳姆轮子的AGV的INS,所提出的系统通过两个卡尔曼滤波器集成了编码器,加速度计和陀螺仪传感器。为了验证所提出的惯性导航系统的性能,我们通过研究在300cm*300cm空间内以大约200和380mm/s的速度在250cm距离上的直线,横向和对角线运动来分析AGV的定位精度。实验结果表明,尽管频繁打滑,但提出的INS能够有效地测量AGV的位置。

命名法

L=AGV中心与前轮或后轮之间的距离

W=AGV的中心与左轮或右轮之间的距离

=轮半径

=由车轮的旋转计算得出的线速度

=由于滚轮安装在车轮上而导致地面的实际线速度

=每个轮子沿X轴的线速度矢量

=每个轮子沿Y轴的线速度矢量

=AGV的X轴的线速度矢量

=AGV的Y轴的线速度矢量

=AGV的角速度

=车轮的角速度

=轮子的角度变化

=AGV的方向

=AGV方向的变化

=沿X轴的位置变化

=沿Y轴的位置变化

=速度矢量沿X轴的变化

=速度矢量沿Y轴的变化

=卡尔曼滤波器的输入

=过程模型

=测量模型

=误差协方差

=过程的噪声协方差

=测量的噪声协方差

=陀螺仪传感器的ADC的中心值

=陀螺仪传感器的数字输出

=陀螺仪传感器中的模数转换温度传感器的中心值

=数字输出陀螺仪传感器中的温度

=第k个加速度计测得的加速度

=第k个加速度计计算的速度向量

=第k个加速计计算的位置

=加速度噪音

=速度噪音

=位置噪音

=车轮转速的误差

=AGV方向变化的误差

1.绪论

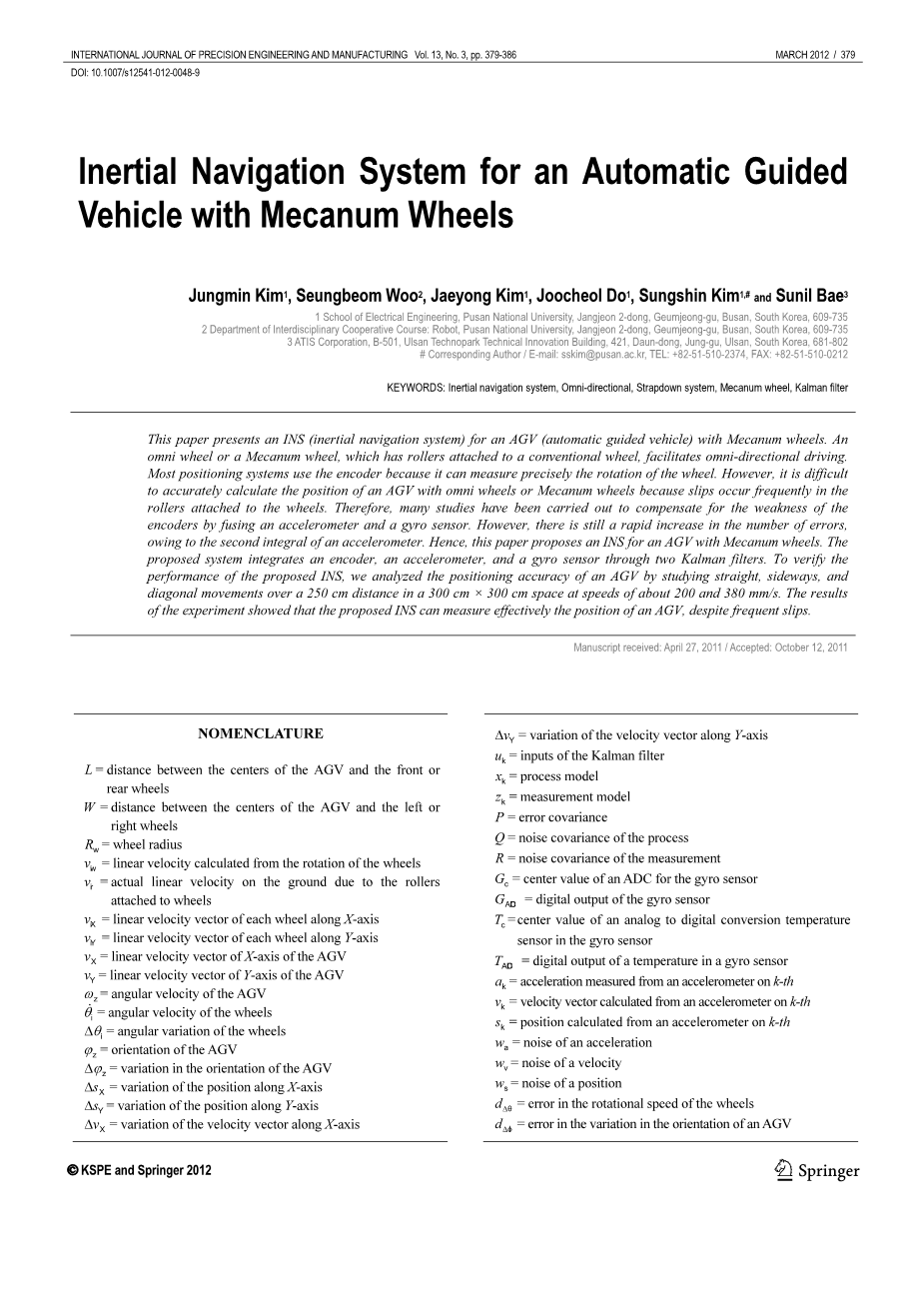

全方位自动制导车辆(AGV)的主要驱动系统包括转向,完整约束和Mecanum系统。这些系统的特性如表1所示。

表1 测量的粗糙度数据的比较

转向系统是基于独立转向驱动模块和传统车轮的简单概念。由于转向系统可以使用一个或多个独立转向的驱动模块,因此其具有高推力和高驱动精度,但是它具有缓慢且复杂的控制。相反,完整系统和Mecanum系统使用特殊的轮子,即具有连接到其圆周上的一系列滚轮的传统轮子。完整系统使用全向轮或多轮,这是一种特殊的轮子,带有小圆盘,它们位于圆周的周围并垂直于轧制方向。由于这种轮子,完整系统的驱动精度低,驱动速度低,以及对角线运动的推力小。Mecanum轮子与全向轮子类似,是一个传统的轮子,其周围有一系列滚轮。这些辊子在与轮子的旋转轴线平行的平面中具有与轮子平面成45°的旋转轴线。

如上所述,连接到传统车轮上的滚轮经常使麦克纳姆轮滑动,因此仅使用编码器时定位精度迅速下降。因此,许多研究人员已经使用惯性传感器来测量加速度和角速度,而不管滑差。然而,这些传感器中的一个,即陀螺仪传感器由于积分误差和漂移误差而具有累积误差,并且尽管噪声较低,加速度计也会导致高误差,因为其被整合两次以计算位置。为了解决这些问题,已经开发了许多全球定位系统等全球传感器,但它们的响应时间很短并且非常昂贵。

本文提出了一种用于具有麦克纳姆轮子的AGV的INS(惯性导航系统),该系统具有便宜的传感器,即编码器,加速度计和陀螺仪传感器。所提出的方法类似于捷联系统,是涉及使用卡尔曼滤波器的传感器融合技术,它由两个步骤组成:滑移决定步骤和位置校正步骤。在第一步中,根据由编码器和陀螺仪传感器计算出的角速度之间的差来确定滑动程度;在第二步中,使用编码器和加速度计计算的滑差程度和位置来校正位置。

本文的结构如下:第1部分介绍了全向驱动系统和定位系统;在第2节和第3节中,详细介绍了测量系统和全方位AGV的提出的INS;第4节介绍了评估所提出的方法的实验;最后第5部分介绍结论。

测量系统

2.1带Mecanum轮的AGV

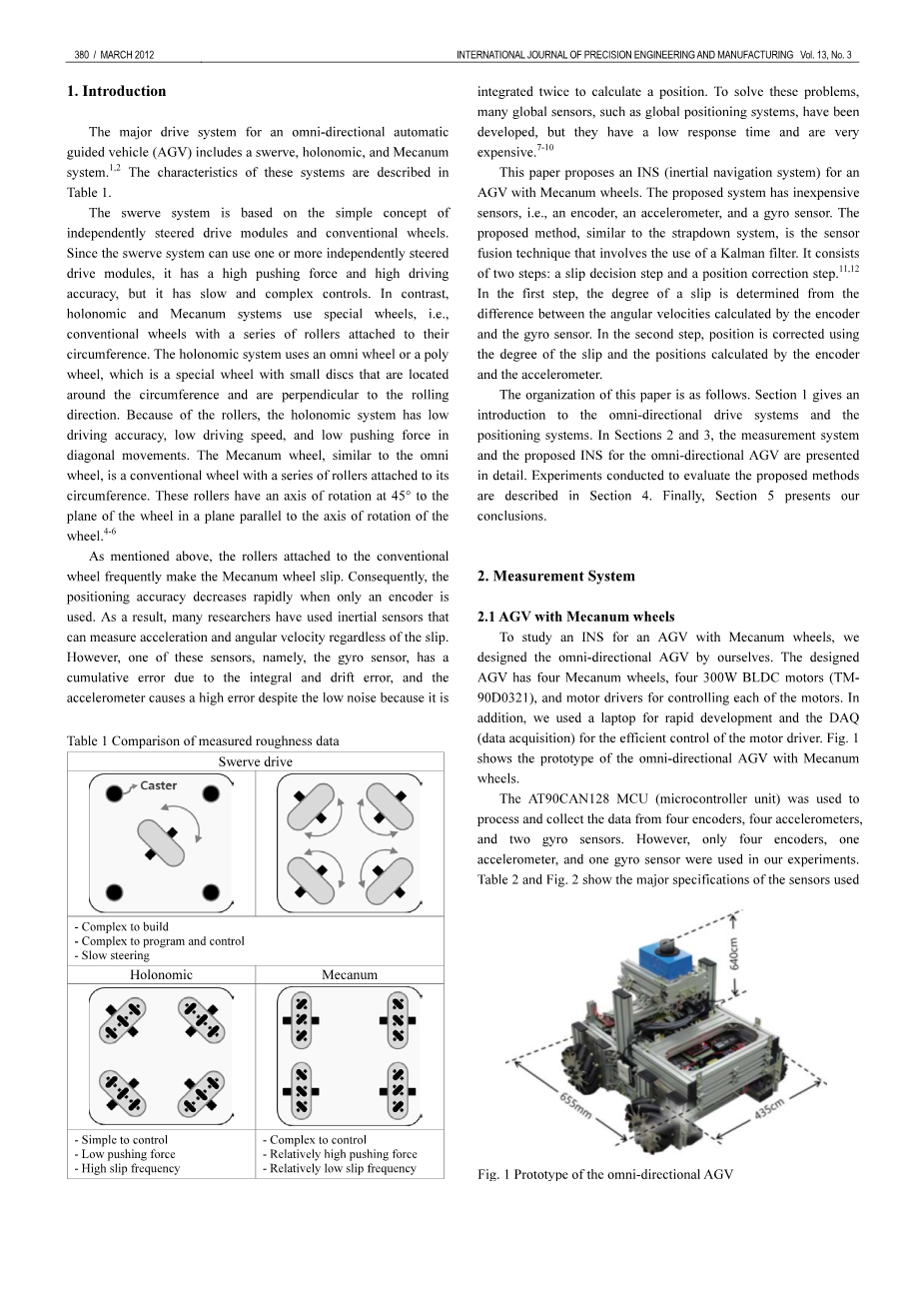

为了研究具有Mecanum车轮的AGV的INS,我们自己设计了全向AGV。设计的AGV有四个Mecanum轮,四个300W BLDC电机(TM-90D0321)和用于控制每个电机的电机驱动器。另外,我们使用笔记本电脑进行快速开发,并使用DAQ(数据采集)来高效控制电机驱动器。图1显示了带Mecanum轮的全向AGV的原型。

图1 全向AGV的原型

AT90CAN128 MCU(微控制器单元)用于处理和收集来自四个编码器,四个加速度计和两个陀螺仪传感器的数据。然而,在我们的实验中只使用了四个编码器,一个加速度计和一个陀螺仪传感器。表2和图2分别显示了所用传感器的主要规格和AGV的配置。

表2 每个传感器的规格

图2 全向AGV的配置

四个AT90CAN128 MCU每25 ms测量一次传感器的输出,并通过CAN(控制局域网)通信将数据传输到主控制器。

2.2惯性传感器分析

为了分析每个传感器的特性,首先由加速度计计算位置。加速度计沿x和y轴移动了30次,距离为100mm。加速度计分析的结果如图3所示。

图3 加速度计分析的结果

当加速度计移动到x轴时,各轴的平均值和RMSE(均方根误差)分别为96.60mm,5.81mm和0.07mm,0.35mm。同样,在y轴测试中,平均值和RMSE分别为-0.61 mm,1.1737 mm和102.67 mm,6.61 mm。

为了分析陀螺仪传感器,当陀螺仪传感器旋转360°时测量数据30次。 图4显示了陀螺仪传感器的分析结果。

结果表明,陀螺仪传感器输出的平均值和RMSE分别为360.62°和3.58°。

图4 陀螺仪传感器的分析结果

2.3具有Mecanum轮的AGV的运动学

AGV的运动学如图5所示。

图5 具有Mecanum轮的AGV的运动学

在图5中,表示AGV的中心与前轮或后轮之间的距离,表示AGV的中心与左轮或右轮之间的距离;和分别表示由于车轮旋转而计算出的线速度和由于附着在车轮上的滚轮而导致的地面上的实际线速度。因为这些滚轮在与车轮旋转轴线平行的平面上具有与车轮平面成45°的旋转轴线,所以可以从线速度和线性速度得到每个车轮的线速度矢量和实际线速度如下:

,

, (1)

,

,

方程(1)中的线速度矢量和可以用AGV的线速度和角速度表示。

,

, (2)

,

,

等式(1)可以根据线速度来定义:

(3)

比较等式(2)和(3)后得到以下等式:

(4)

等式(1)-(4)的组合可以用以下矩阵形式表示:

(5)

可以使用伪逆矩阵从等式(5)导出等式(6):

(6)

其中,LW=,和分别表示车轮的车轮半径和角速度。车轮的线速度计算为。最后,它可以用来通过测距来计算AGV框架内的运动:

(7)

代表车轮的角度变化。方程(7)定义了带有Mecanum轮的AGV的位置(,)和方位的变化。

提出的INS

提出的INS使用卡尔曼滤波器,这是一个有效的递归滤波器,用于从一系列噪声测量中估计线性动态系统的内部状态。捷联系统的总体结构如图6所示。

图6 捷联系统的总体结构

在地面车辆领域,一般的捷联系统是有限的,因为陀螺仪传感器由于积分和漂移误差而具有累积误差,并且尽管噪音低,加速度计仍然导致高误差。 因此,我们提出AGV的INS。图7显示了具有麦克纳姆轮的AGV的INS的结构。

图7 拟议INS的结构

由于AGV一般在室内操作,因此不考虑滚动和俯仰。所提出的INS包括两个步骤:滑动判定步骤和位置校正步骤。在第一步中,根据由编码器和陀螺仪传感器计算出的角速度之间的差来确定滑动程度;在第二步中,使用编码器和加速度计计算的滑差程度和位置来校正位置。

3.1角度决策的状态变量

编码器可以通过运动学计算AGV的角度,但由编码器计算的角度具有未知误差,例如由滑差引起的误差。 陀螺仪传感器可以测量AGV的角度而不管滑差,但是测量的角度由于漂移和积分操作而具有累积误差。为了解决这些问题,我们使用卡尔曼滤波器进行角度判定。另外,由于加速度计的第二个积分,我们解决了错误数量的快速增加。过程模型和测量模型的状态变量分别是编码器和陀螺仪传感器计算的角度。

如等式(7)中所定义的,角速度如下:

(8)

其中车轮的角度变化成为卡尔曼滤波器的输入。过程模型是由编码器计算的角度,如下所示:

(9)

测量模型是由陀螺仪传感器计算的角度如下:

(10)

其中为0.2439°/s / Lsb,和分别为陀螺仪传感器和陀螺仪传感器的数字输出的ADC(模数转换)的中心值。类似地,和分别是ADC温度传感器的中心值和陀螺仪传感器中温度传感器的数字输出。误差协方差和由2.2节分析的误差定义。

3.2用于位置校正的状态变量

用于位置校正的卡尔曼滤波器的过程模型和测量模型的状态变量分别是线速度和由加速度计和编码器计算的位置。 为了减少加速度计的积分误差,速度和位置使用公式(11)计算。

(11)

其中a和分别是当前的加速度和以前的加速度。速度矢量,和位置,的变化由下式表示:

(12)

(13)

输入可以通过AGV方向的变化和x轴和y轴的加速度,来定义。

(14)

最后,过程模型的状态变量可以定义如下:

(15)

代表。 测量模型也由方程(2)和(7)中的速度和位置来定义。

(16)

为了最小化加速度计的噪声,可以假定速度和位置的噪声与时间成比例,如下所示:

(17)

过程噪声协方差可以定义如下:

(18)

卡尔曼滤波器计算的角度与运动学之间的差异可以从滑动概率中看出。 因此,我们根据差异调整了测量模型的误差协方差。 调整误差协方差所需的收益可以导出为

(19)

(20)

其中是由卡尔曼滤波器计算角度决定的角度和AGV的运动学之间的差值。

实验和结果

为了评估所提出的INS的性能,我们使用了我们设计的AGV和Mecanum车轮,并将其与简单INS和激光导航(NAV200)进行比较,当AGV以大约250cm的速度直线,侧向和对角地移动250cm距离时 200和380mm/s,在300cmtimes;300cm的空间。图8显示了本文描述的实验方法。

图8 实验方法

所使用的激光导航基于与光学雷达相同的原理。 激光器的扫描角度为360°,提供全方位视图,从而确保检测特定操作环境中的所有反射器。该系统基于经过久经考验的飞行时间测量,对干扰具有高度的免疫力。激光导航提供有关绝对AGV位置和方向的信息,与周围区域的绝对坐标系有关一个车载电脑。表3列出了使用的激光导航的主要规格。

表3 所使用的激光导航的主要规格

激光导航的精度取决于安装反射镜的形状和数量,根据其规格,其静态精度为plusmn;0.4 - plusmn;25mm。静态精度是指AGV停止时的最大定位误差。因此,移动时会出现更多错误。但是,由于使用室内全球定位传感器,因此不存在累积误差。

4.1直驱

图9显示了AGV直线运动10次时位置误差的箱形图。 结果表明,每个速度的平均位置误差分别为15.43和16.02 mm。 图10显示了每个速度的定位结果。

图9 直线驱动的箱形图

如图10所示,我们可以验证提出的INS的定位结果与激光导航的定位结果相似。 在激光导航定位结果的情况下,我们可以验证它的误差随着AGV的移动而增加。 但是,当AGV停止时,它可以准确地测量位置而不会有累积误差。 另外,我们可以验证编码器计算的位置误差

全文共9427字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[17235],资料为PDF文档或Word文档,PDF文档可免费转换为Word