基于导波的快速长距离化工管道检测

David N Alleyne and Brian N Pavlakovic, Guided Ultrasonics Ltd, 17 Doverbeck Close,

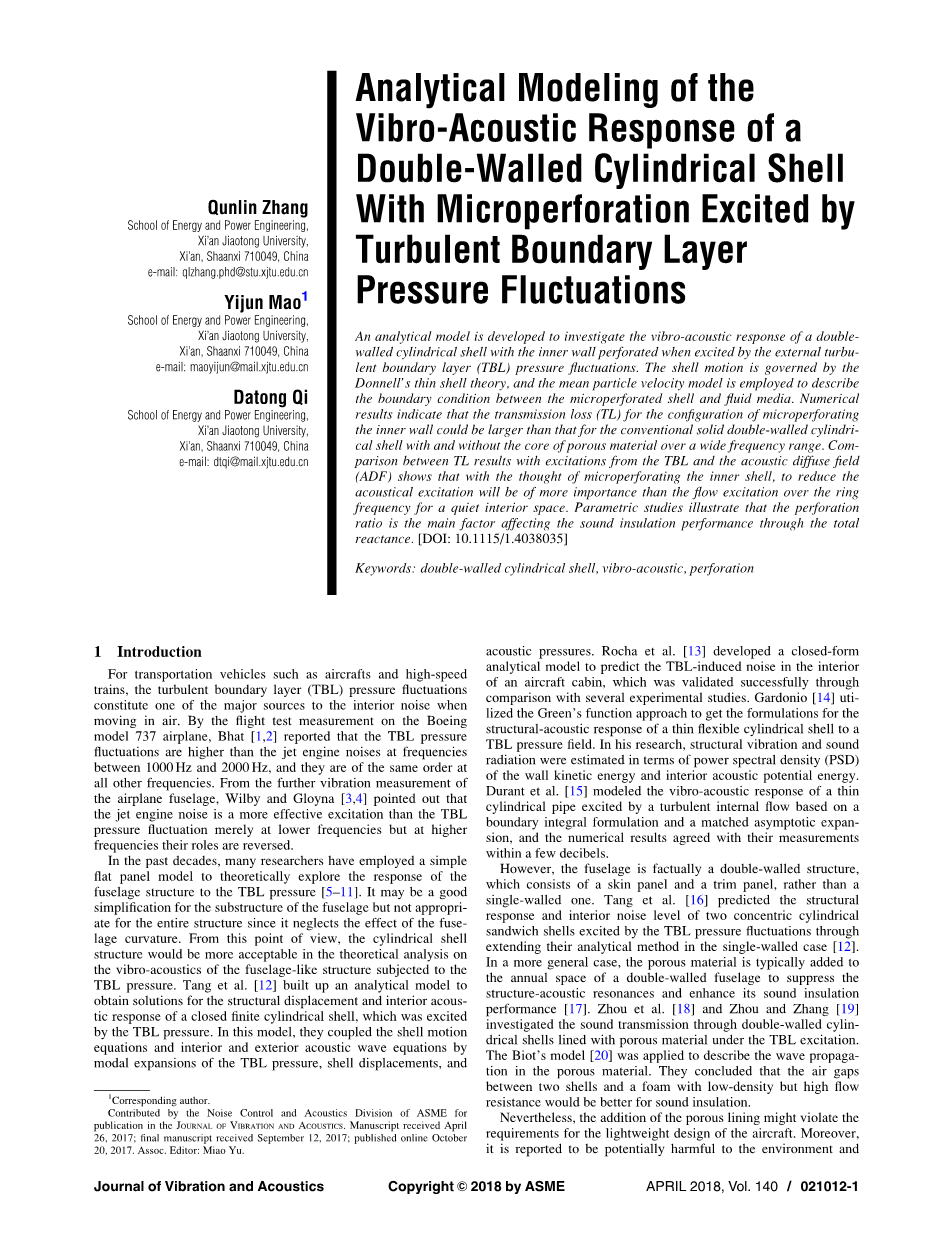

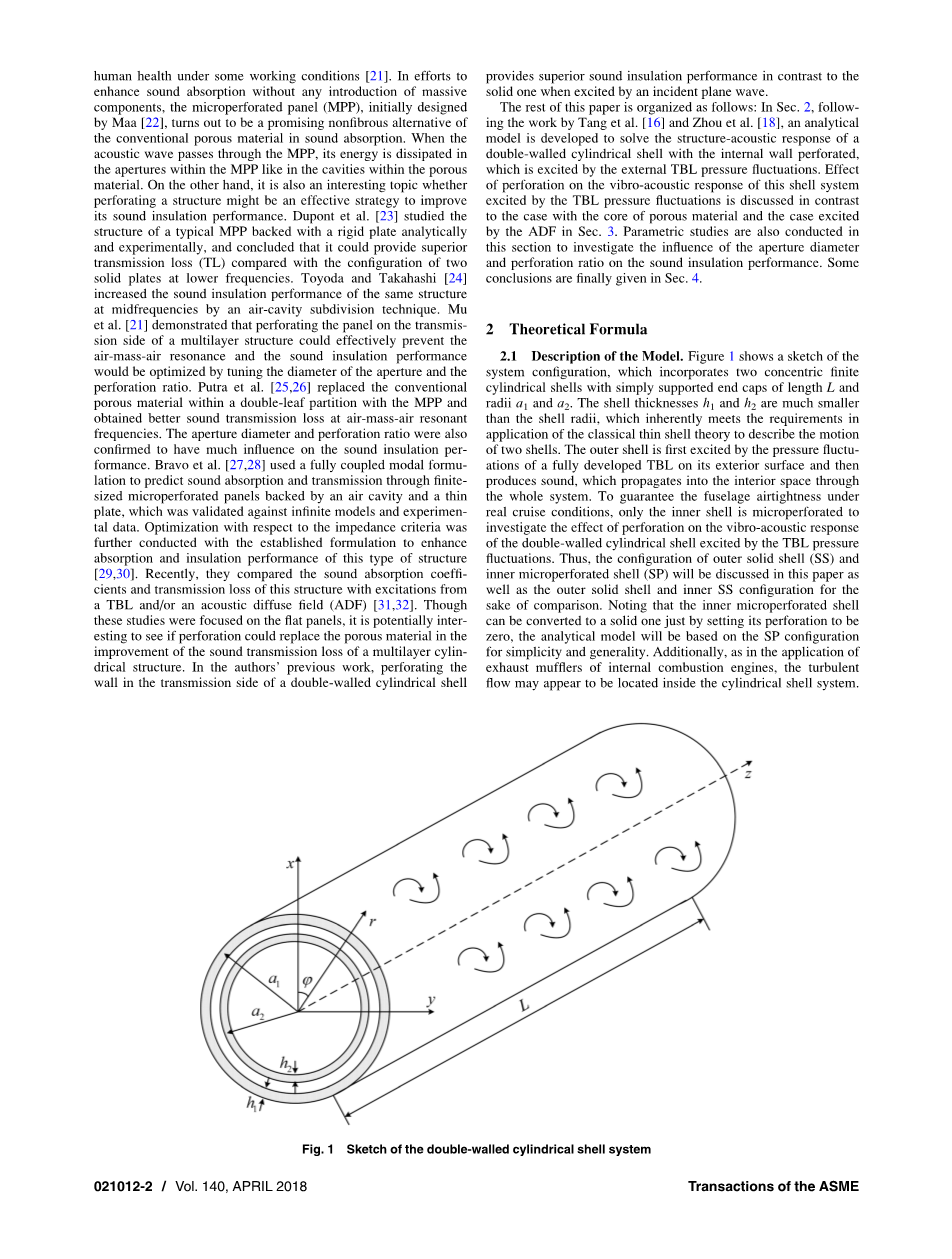

Nottingham, NG15 9ER, UK. info@guided-ultrasonics.com; ( 44) 1623 491093

Peter Cawley and Michael JS Lowe, Dept Mechanical Engineering, Imperial College, London SW7 2AZ

p.cawley@imperial.ac.uk. ( 44) 20 7594 7069

概述

管道腐蚀是石油、化工及其它工业中的一个重要问题。许多管道都有包覆层,这意味着即使是管道外表面的腐蚀,若不除去外表面的包覆层,也无法观察得到,而包覆层的除去将产生相当高昂的费用。在道路交叉枢纽处会面临更为难以解决的问题,因为此处的管道在没有大开挖的情况下无法被检查。管壁中的超声导波为这类问题提供了一个很好的解决方法,因为它们在管道的某处被激励产生后可以沿着管道传出数十米的距离,并反射回能够表示管道腐蚀或其他管道特性的回波。该技术目前已在商业上广泛应用,本文讨论了该方法的运行经验。

引言

传统的超声波检测技术经历了多次的优化改进,以便于实现定点、定量的精确测量。尽管采用该方法能够在测点得到相当精确测量结果,但它无法提供管道在被测点之外附近的信息。检测技术的发展趋势一直以来都是提高敏感性及分辨率,长此以往,发展出的检测技术及检测设备,对于已知腐蚀位置的管道将具有很高地检测效率,然而,大多数情况下管道的腐蚀位置是未知的。

石油化工行业有许多常见的腐蚀形式,但只有极少的一部分会导致均布式的管壁损失。许多腐蚀形式具有非常明显的局部性分布特征,并且它们的分布通常是无法预测的。例如,管道冲蚀应多见于管道弯曲处,通过在管道弯曲处的厚度扫描能够很容易发现这种缺陷。但管道弯曲处的后方或焊点的后方形成的湍流也会导致管道的冲蚀,由于无法确定腐蚀点的位置,这类情况用传统的点检测方法将会非常难以检测。类似地,在管道周围的四个点进行厚度检测是一种常见的做法,但这将使得很多类型的管道腐蚀无法被检出。例如,若管道中存在标准的液面或分离的两相混合液流,腐蚀就可能在管道内的任何位置形成一个轴向凹坑。内部粗糙表面也可能导致测量不准确。物品运输也是导致严重腐蚀孤立存在的常见原因,例如酸性气体的运输以及被管道封闭包围或环绕支撑着的水的运输。随着工厂寿命的日渐延长,这些未受监控的、局部分布的管道腐蚀导致了更为严重的安全隐患。若能够更好地获取这类管道腐蚀问题的位置和范围信息,我们就能做出更为精确的风险评估。

长距离超声导波为腐蚀与冲蚀的检查提供了方法。系统沿管道长度方向发送低频(通常在15-70kHz)波,几何形状的改变将导致波的反射,通过对反射进行分析,可以确定引起反射的变化的位置及其大致大小。导波的检测结果通常能够将可疑区域缩小至100mm以内。如果可能,可疑区域将被传统技术方法再次检测以确定各类腐蚀的严重程度,通常会对该区域采集厚度图或(更好地)进行B扫描。

基于导波的管道检测现在已经被商业化 (Alleyne et al (2001), Cawley et al(2003), Mudge (2001), Sheard and McNulty (2001), Wassink et al (2001))。该方法起初被提出时是用于2-24英尺直径范围内的管道,然而这种检测方法也可以被用在直径更小或者更大的管道上,近期已被应用于36、48和52英尺的管道线检测中。本文介绍了该技术的基本原理和主要应用领域,并对操作经验进行了探讨。

检测系统

该系统(Guided Ultrasonics Ltd Wavemaker Pipe Screening System)的仪器与传感器共同检测直径8英寸管道的现场画面如图1所示。该仪器由电池供电并通过柔性电缆与环相连。该测试由一台便携式PC机控制,该计算机通过一根脐带电缆与仪器相连。在某些情况下,计算机的操作者与测试位置相邻是很方便的,但在其他情况下,计算机和操作员更适合在一辆货车上距测试位置30米的货车上。图1所示的实心环是为直径达8英寸的管道制造的,但在超过这个尺寸时,实心环就变得笨重,因此一种灵活的气动夹紧装置得到了应用;图2为一个在海上部署使用气动夹紧装置的示例系统,通常不需要表面处理的准备。

图1 用于8英寸圆管的实体传感器环及电池供电的测试仪的现场照片 图2柔性传感器环的海上部署。

无论是扭转的还是拉伸的(纵波)波都可以被应用到导波检测中。相较于纵波,扭转波具有传播特性不受管道中液体的存在的影响的优势,十分适用于输送液体的管道的检测。扭转波的另一个优点是,它能够检测纵向裂纹,而纵波对与管道轴线平行的薄缺陷非常不敏感。然而,这种对轴向特征敏感的一个缺点是,当扭转波遇到沿管道轴向焊接的支架会发生较强的反射。对于这类特征的大量反射会使得检测的范围减小,同时也使得对于支架处腐蚀的检测更为困难。这个问题在小直径管道中最为严重。在这种相对不寻常的情况下,纵向模式可能更可取。在实践中,更为方便的扭转模式是最常用的,但在一些特殊应用中会采用纵向模式。系统在两种模式之间的转换是很简单的。

将由于缺陷导致的反射波与由于焊接或其它特征导致的反射波分离开来是有必要的。对接焊点会产生反射,因为盖面焊通常不会被除去,这将导致焊点处横截面积的改变,进而引起有效声阻抗的变化。来自良好焊点的回声使得在焊点处识别缺陷变得困难,并且引入了当管道被隔离或掩埋以致无法看到焊点情况下,焊点被错误的识别为缺陷的可能性。可以通过测量反射产生的模式转换的程度克服这个问题。

图3典型回波信号从(a)轴对称特征;(b)腐蚀

如果轴对称的扭转或纵向模式波入射到管道中的轴向对称特征,如法兰、方端或均匀焊点,则只有轴对称波被反射。然而,如果特征是非轴对称的,例如小面积腐蚀,就会产生一些非轴对称波。这些反射波传播回传感器环可以被检测到。图3为来自对称和非对称特征的典型反射;在非对称情况下可以清楚地看到模式转换信号的增加,这是缺陷识别方案的一个关键因素。图4显示了由Wavemaker WavePro软件生成的一根在道路交叉口附近的,由环氧树脂漆包覆的,4英寸管道的检测结果。测试范围从图中所示的位于中间的测试环向两侧延伸均超过20m。该软件识别焊点并针对焊点计算生成了距离-振幅校正(DAC)曲线。在已知现场焊点平均回波是-14dB后,通过与焊接回波电平和计算出的输出振幅的比较来计算缺陷回波电平。被识别为 F2的回波是结果中唯一一处红色(模式转换)信号与黑色(入射模式反射信号)显著程度相同的被采集信号,这表明在道路交叉口的入口点处可能发生了腐蚀。

图4 Wavemaker Pipe Screening System在道路交叉口附近检测后生成的报告

典型应用领域

利用超声导波作为检测工具,是将有限资源集中在其结果最有意义的领域的一种非常有效的手段。这可能会减少管道检测所需移除的包覆层,也可能有助于确定哪些管道应该得到更详细的检查。例如,你可能想要检查几十个道路交叉口,然后根据检测到的腐蚀程度来对它们进行腐蚀等级评定。腐蚀最严重的可以进行监控或开挖进行视觉检查。比起随意选择一些十字路口进行视检,这种系统性的检查将为基于风险评估的检查工程提供更多有价值的信息。

类似的,这也使得在长距离管道检测中对于每根管道情况的概览成为可能。当这些信息与少数重点抽查相结合时,可以更有把握地规划进一步的检验计划。这种方式可以从一组有问题的管道中有效地将好的管道分区分出来。

该技术经常用于很难直接进入的管段。例如,通常可以使用与裸露表面管道相同的精度检查套管道路交叉口。同样,架空线路可以从有限的接入点进行检查。该技术也常用于埋地管道。

缺陷分类

单独使用长程导波,几乎不可能可靠地确定所发现的腐蚀的确切尺寸。导波检测结果会表明管道横截面损伤的大致百分比,并且给出管道周围的损失的大致分布。由这些信息可以计算出管道的平均管壁损失。由于这个计算是近似的,所以结果通常被分成四大类:

- 没有缺陷。导波系统在确定哪些管段没有明显腐蚀的方面具有非常好的精度(100%管道周长)

- 小型缺陷。当缺陷信息来自壁损极小的区域时,将检测结果与管道的已知信息结合起来通常足以确认(最大缺陷深度小于30%壁厚)

- 大型缺陷。高程度的管壁损失(最大缺陷深度大于60%壁厚)通常能够被可靠地检测识别。其他检查方法通常用于确认损失并确定所需的应对措施和时间进度。

- 中型缺陷。中等程度的管壁损失(最大缺陷深度在30-60%壁厚之间)通常需要进行局部检测以精准确定尺寸并制定应对措施。然而,导波检测给出了缺陷的位置,因此需要进行局部检测的区域是已知的。

在绝大部分管道情况良好,仅有少部分独立分布的区域情况未知时,这项技术表现得尤为出色。因此,在运输(流动和码头)线和管架等领域这项技术得到了大量应用。如果管道沿其长度严重腐蚀,导波会不断在管道横截面的变化处发生反射。结果将表明管道具有分布广泛的腐蚀,但不能直接指示给定点处的腐蚀程度,但结果会表明管道中哪个部分腐蚀最严重,从而指出后续检查应集中在哪里。

检测范围

结合检测器材的形状以及被检测管道的条件,可以找到一个合适的测量点,通过一次测量可靠地检测出管道的长度。在裸露管道直线运行状况良好的情况下,检测距离可以超过100米(每个方向)。但是,对于大多数30年的管道,通常是两边各25-50m。

如果管道被严重腐蚀或被沥青包裹,通常会降至10m以下。当沥青仍有些粘稠时,其影响最明显。当沥青逐渐变硬(并变得几乎像玻璃一样),传播范围会增加。只需用金属物体轻敲管道外部,就可以快速了解使用导波进行测试时可达到的范围。如果管道响声清晰,通常可以从一个位置实现长距离的测试。沉闷的声音表明声能快速被吸收或散射,导波不会传播得太远。

设备可以重新配置以扩展上面给出的范围,使用较低的检查频率是一种常被采用的方法。但是,为了做到这一点,必须牺牲一些灵敏度;在检测范围和灵敏度之间有一个折衷。

实例

长距离检测

图5a显示了一个3英寸的管子,它没有包覆层并直接躺在地面上。管道中携带有轻质原油,并在使用中被测试。由于其长度和植被覆盖度,管道的目视检查很困难,但管道的表面大致状况良好。图5a的照片取自检测到的最严重缺陷的位置并标出了缺陷位置。这个单点测试检测了130米长的管道(每个方向65米)。

图5a 3英寸管道检测范围测试的实拍照片

图5b Wavemaker对图5a所示管段的检测结果

图5b显示了Wavemaker对照片中管段的检测结果。通过检测发现了轻微的腐蚀斑块并在图中标记为 F1。在靠近焊点处发现了一个大的缺陷,在图中标记为 F2。在标记为 F3的焊点后的管段显示非常严重的薄化,这表明发生了全局性的重度腐蚀。后来使用标准UT测量证实了这一发现。作为这项测试的结果,客户能够将后续检查和维护限制在发现有缺陷的管道区域,从而大大减少检测活动的时间和成本。

穿墙管道

石油和化工厂的穿墙管道是一种常见的特征,这些墙壁是为了控制产品溢出和可能的洪水而建造的。这种类型的墙壁厚度在150至400毫米之间,通常由混凝土制成。有两种常见类型:“嵌入式”,在施工过程中将管道简单地粘接到墙壁中;“套入”,将较大直径的套筒粘接到墙壁中,为管道提供通道。墙壁内部或附近区域的管道易受腐蚀影响,但视检和常规超声波检测(UT)无法进行。作为折中,常规超声波检测通常在管道穿墙点的附近进行单点检测,通过比较不同时间的检测结果以给出管道状况的情况。这种方法不能给出墙壁内管道状况的任何指示。使用Wavemaker Pipe Screening System(WPSS)进行导波检测,可以从距离墙壁一定距离的、方便实现管道接触的位置进行单点测量,从而为管道穿墙点处及其周边的腐蚀或其他缺陷的检测提供了一种解决方案。

图6a 石油化工厂内典型的穿墙管道

图6b 管道A,未检测到腐蚀 图6c 管道B,检测到明显的腐蚀

图6a显示了石化厂内两种典型的“内置”穿墙管道。常规超声波检测点标在了图中。标准UT测量和目视检查表明,管道中不存在腐蚀。图6b显示了管道A采用Wavemaker检测的结果。墙的位置由图顶部的阴影区域表示。墙的入口标记为F1。从入口或墙内没有检测到反射信号。这表明没有显着的缺陷存在。图6c显示了管B采用Wavemaker检测的结果。墙的入口依然被标记为F1。检测到从墙内的区域反射回来的强烈信号。该信号也具有显着的不对称内容(由红色迹线表示)。这个结果表明存在显着的缺陷,例如管道在墙壁内部分的腐蚀。

图7a显示了套入式穿墙管道经Wavemaker检测所得的结果。从套管入口处检测到大的不对称信号,表明存在明显的缺陷。通过从套筒的端部去除“天气密封”,我们用肉眼验证了缺陷的存在。图7b为壁面损失高达50%的严重的局部腐蚀区

全文共7034字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16199],资料为PDF文档或Word文档,PDF文档可免费转换为Word