英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

Composite Structures

复合结构

用失效包络线法分析损伤对多螺栓复合节点失效模式的影响。

作者:Xiaoquan Cheng ,Songwei Wang ,Jie Zhang ,Wenjun Huang ,Yujia Cheng ,JiKui Zhang

单位信息:北航大学航空科学与工程学院,北京,100191,中航中国直升机研究所,333001景德镇

摘要

失效包络线法综合应用于多螺栓组合节点的失效模式预测。该方法基于螺栓载荷分配比例恒定直至失效的假设。但是,轴承损坏和截面损坏必然会对载荷分布产生一些影响,然后改变结构失效模式。 本文采用双螺栓和三螺栓的拉伸试验来获得其失效模式和其他性质。构建损伤后的结构三维有限元模型,其结果与实验数据一致。然后,利用模型研究了损伤对多螺栓复合材料接头失效模式的影响。结果表明,采用破坏包络线法的破坏模式预测应考虑复合破坏的影响。与截面损伤相比,轴承损伤对失效模式影响更大。基于传统的破坏包络线法,提出了一种新的损伤评估程序。

引言

复合材料已广泛用于航空航天领域和许多其他行业。由于制造和维护的限制,螺栓连接在复合结构中非常常用。然而,钻孔会切断纤维并导致局部应力集中,从而导致承载能力降低[1]。为确保安全,提高重量,必须严格设计接头结构,并仔细研究其机械性能。然而,钻孔会切断纤维并导致局部应力集中,从而导致承载能力降低[2~5]。为确保安全,提高承重效能,必须严格设计接头结构,并仔细研究其机械性能。失效模式和强度是复合螺栓连接的重要特性。

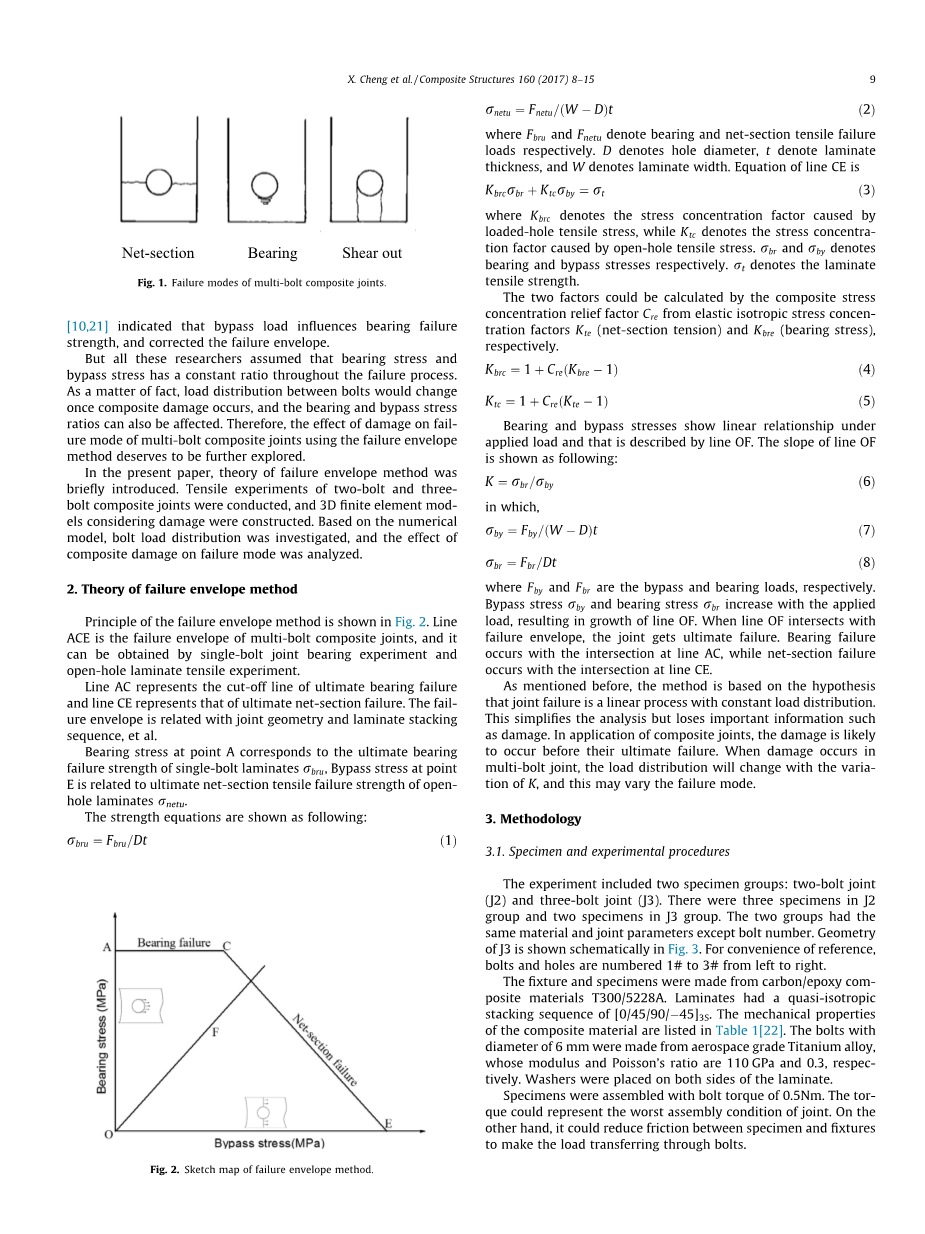

多螺栓接头的主要失效模式包括净截面失效,轴承失效和剪切失效,如图1所示。轴承失效是一个渐进的过程,而净截面失效并且剪切失效会立即灾难性地发生。该后两种失效模式可能会降低承载能力或导致整个结构瞬间失效。这就是为什么轴承失效模式在接头结构设计中是首选以及应该避免其他两种模式的原因。通过调节plusmn;45°层比率和连接物体的终点距离,可以抑制剪切失效此时主要失效模式是另外两种失效模式。故障模式的控制对于螺栓连接结构设计非常重要,因此需要研究多螺栓复合材料接头的失效模式预测方法。

许多研究人员研究了单螺栓复合材料接头的机械性能。与单螺栓接头相比,多螺栓结构中存在各种载荷传递路径,导致更复杂的结构特征[6~8]。目前对多螺栓接头的机械研究主要集中在螺栓荷载分布以及破坏模式和强度的预测上[9~14]。失效包络线法是用于故障模式和故障负载预测的公认的工程方法。

失效包络法最初由Hart Smith提出,用于预测具有准各向同性或近准各向同性叠层的双搭接多螺栓接头的拉伸和轴承失效[15]。他发现沿着螺栓孔的轴承应力与由该孔在其他地方运行的剩余拉应力之间存在线性相互作用(旁路应力)。根据实验结果,他提出了轴承旁路故障包络线。然后,Crews和Naik[16],Rao[17], Camanho[18,19],Bois[20]等人应用并开发了该方法。 在失效包络线中,与轴承失效相对应的线是由单螺栓轴承强度确定的等高线。但刘等人[10,21]表示旁路负荷会影响轴承失效力量,并修正了失效包络线。

但是所有这些研究人员都认为轴承应力和旁路应力在整个失效过程中具有恒定的比例。 事实上,一旦复合材料损坏发生,螺栓之间的载荷分布就会发生变化,轴承和旁路应力比也会受到影响。因此,采用失效包络法研究出的破坏对多螺栓复合材料接头失效模式的影响,值得进一步探讨。

本文简要介绍了失效包络理论。进行了双螺栓和三螺栓组合节点的拉伸试验,构建了考虑损伤的三维有限元模型。在数值模型的基础上,研究了锚杆荷载分布,分析了复合材料损伤对破坏模式的影响。

图.1

失效包络理论

失效包络法的原理如图2所示。线ACE是多螺栓复合材料接头的失效包络线,可以通过单螺栓连接轴承试验和裸眼层压板拉伸试验获得。

线AC代表极限轴承失效的截止线,线CE代表最终净截面失效的线。 失效包络线与接头几何形状和层压板堆叠顺序等有关。

A点的轴承应力对应于单螺栓层压板的最终轴承失效强度sigma;netu,E点的旁路应力与裸眼层压板的最终截面拉伸破坏强度sigma;netu有关。

强度方程如下所示:

sigma;bru=Fbru/Dt

sigma;netu=Fnetu/(W-D)t

其中Fbru和Fnetu表示轴承和截面拉伸失效分别加载。 D表示孔直径,t表示层压板厚度,W表示层压宽度。线的方程式CE是

Kbrcsigma;br Ktcsigma;by=sigma;t

其中Kbrc表示由加载孔拉应力引起的应力集中系数,而Ktc表示由裸眼拉应力引起的应力集中系数。 sigma;br和sigma;by分别表示轴承和旁路应力。 sigma;t表示层压板的拉伸强度。

这两个因素可以分别通过弹性各向同性应力集中系数Kte(净截面张力)和Kbre(轴承应力)的复合应力集中缓解系数Cre来计算。

Kbrc=1 Cre(Kbre-1)

Ktc=1 Cre(Kte-1)

轴承和旁路应力在施加载荷下显示出线性关系,并由线OF描述。线OF的斜率如下所示:

K=sigma;br/sigma;by

其中,

sigma;by=Fby/(W-D)t

sigma;br=Fbr/Dt

其中Fby和Fbr分别是旁路和轴承负载。旁路应力sigma;by和轴承应力sigma;br随着应用的增加而增加负载,导致线OF的增长。当线OF与失效包络相交时,关节会最终失效。在线AC处的交叉处发生轴承故障,而在线CE处的交叉点处发生净截面故障。

如前所述,该方法基于以下假设:节点失效是具有恒定载荷分布的线性过程。这简化了分析,但丢失了重要信息,如损坏。在复合接头的应用中,损坏很可能在它们最终失效之前发生。当多螺栓接头发生损坏时,负载分布将随K的变化而变化,这可能会改变失效模式。

图.2

方法

标本和实验程序

该实验包括两个试样组:双螺栓连接(J2)和三螺栓连接(J3)。J2中有三个标本组,J3中有两个标本组。两组除螺栓编号外都有相同的材料和接头参数。几何J3的示意图在图3中示意性地示出。为了便于参考,螺栓和孔从左到右编号为1#到3#。

夹具和样品由碳/环氧复合材料T300 / 5228A制成。层压板具有[0/45/90/-45] 3S的准各向同性堆叠序列。复合材料的力学性能列于表1[22]中。直径6 mm的螺栓由航空级钛合金制成,其模量和泊松比分别为110 GPa和0.3.将垫圈放置在层压板的两侧。

用0.5Nm的螺栓扭矩组装试样。扭矩能代表接头的最差装配条件。另一方面,它可以减少试样和夹具之间的摩擦,使载荷通过螺栓传递。

实验在INSTRON 8801试验机中在室温下进行。装载样品的位移速率为1mm / min。J2组与J3组具有相同的过程。

为了获得ACE的失效包络线,进行了裸眼拉伸和单螺栓轴承试验。使用相同批次的材料制造样品。几何和实验程序参考ASTM,每组有三个样本。

图.3

表.1

数值模型

由于难以检测孔周围的损伤和通过实验测试载荷分布,需要有限元(FE)方法。使用商业软件Abaqus / Standard构建数值模型[23]。

节点由八节点C3D8R砖元素建模。考虑到轴外层的不对称性,半模不能简化接头。所有复合层压板通过“复合叠层”建模,每个叠层在厚度方向上包含四层。在应力集中严重的孔周围细化网孔。在每个层压孔周围啮合40个元件。J3的网格如图4所示。接头的一端固定,另一端施加x方向拉伸位移载荷。由于螺栓扭矩在实验中足够小,因此忽略了螺栓预紧力。 为了模拟接触条件,构造了表面到表面的接触对。接触特性被定义为在法线方向上的“硬”接触,以在接触表面之间传递足够的压力。在切向方向上,选择“损失”模型,在接触表面之间摩擦系数为0.2。接触特性应用于薄层到薄层和薄层到螺栓的接触。根据软件的指导原则,螺栓被选择为用于薄板到螺栓接触的主表面,并且中间板是用于薄层到薄层接触的主表面。

为了模拟复合材料损伤和失效过程,使用了复合材料失效准则和退化规则。这里选择了广泛接受的Hashin型失效准则[24~26]。材料退化规则对于模拟复合材料的渐进损伤行为具有重要意义。虽然许多研究人员致力于研究它们[27],但没有普遍接受的退化规则。Chang[28]预测裸露层压板的截面拉伸破坏,一旦发生相应的破坏,相关模量的退化规则为零,,McCarthy[13]预测,一旦发生相应的故障,螺栓状层压板的轴承失效,相关模量的退化规则将达到特定值。因此,Chang和McCarthy的退化规则分别用于拉伸破坏(由净截面荷载引起)和压缩破坏(由轴承荷载引起)。复合失效准则和降级规则的详细信息如表2所示。渐进式损坏分析基于VUSDFLD代码进行,可以在Abaqus中调用以重新定义材料点的场变量。 图5[29]显示了渐进损伤分析过程的示意图。

图.4

表.2

图.5

结果

实验和数值结果的比较

表3中列出了实验和数值极限载荷的比较。可以看出,组内仅存在小的变化,并且数值结果与实验数据的平均值一致。

实验和数值载荷 - 位移曲线如图6所示。曲线经历了最终失效前的两个阶段:线性阶段和非线性阶段。在每组中,实验曲线的线性阶段相似,而非线性阶段存在一些变化,但极限载荷几乎相同。有限元模型可以很好地预测线性阶段和非线性阶段在可接受的范围内。

J2和J3的失效曲线如图4和5所示。分别为7和8。观察到实验结果在组内是相同的。 J2和J3的故障模式都是1#孔中的网段故障。此外,在洞周围可以看到其他损坏。J2组中两个孔均表现出明显的轴承损伤,而J3组的损伤几乎不可见。因此,在显微镜下切割并检测J3-1的样品。可以发现1#和2#孔存在轻微的轴承损坏,而3#孔未损坏。J2和J3的数值计算结果表明,1#孔周围的损伤沿宽度方向延伸到层压边缘,其他孔周围有轴承损伤,与实验结果一致。

在比较极限荷载,荷载 - 位移曲线和破坏剖面的基础上,数值模型可用于预测多螺栓复合节点的抗拉性能。数值模型预测的J3破坏过程如下:在线性阶段,1#孔周围的应力是三个孔中最严重的; 然后轴承损坏从一个小区域的1#孔开始,载荷 - 位移曲线变为非线性。随着负荷的不断增加,1#孔周围发生净截面损坏,2#孔周围发生轴承损坏。最后,1#孔处的净截面损坏延伸到整个截面并导致最终失效。J2的失效过程与J3基本相同,但孔周围的轴承损伤区域较大。

轴承损坏对失效模式的影响

实验和数值结果表明,J2和J3中每个孔的初始损伤模式是轴承失效。因此,首先研究了轴承损坏的影响。

根据失效包络法的程序,第一步是计算螺栓载荷分布。通过螺栓与复合材料孔之间的接触力获得螺栓载荷,计算螺栓载荷及其分配比。它们的J2和J3曲线如图9所示。

与载荷 - 位移曲线类似,J2和J3的螺栓载荷经历线性和非线性阶段。在线性阶段,负荷分配比率明显不均匀但是恒定。发生损坏后,曲线变为非线性。螺栓负荷的不均匀性降低,负荷分配比发生变化。从图9可以看出,1#的螺栓载荷比线性阶段的其他螺栓载荷大得多,但在非线性阶段则接近其他螺栓载荷。J2中1#负载分配率从56%下降到52%,J3中从44%下降到36%。尽管如此,1#螺栓在装载过程中承载J2和J3的最大载荷。

对于J3中的1#孔,旁路负载等于2#和3#螺栓负载的总和。同样,2#孔的旁路负载等于3#螺栓负载。3#孔仅承受3#螺栓载荷。因此,1#孔在三个孔中具有最大的净截面负荷。J2的情况相同。

由于1#孔承载最大轴承载荷和最大旁路载荷,因此确定为关键位置。在J2和J3的故障模式分析中,重点关注1#孔。计算出的轴承应力与旁路应力曲线在故障包络图中绘制,如图9所示。OFi是轴承应力与旁路应力曲线Ji(i = 2,3)。由于J2的1#螺栓的载荷分配比大于J3的载荷分配比,OF2比OF3具有更尖锐的斜率。虽然这两条曲线之间存在差异,但它们的趋势是相似的。曲线保持线性直到损坏开始,然后随着1#螺栓载荷减小而变得平缓。 曲线与CE相交并出现净截面故障。

如章节方法中所述,失败包络ACE是通过实验测试获得的。图10显示了测试的一个螺栓轴承强度和裸眼抗拉强度为A点和E点。根据[30] 全文共11229字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1657]