英语原文共 19 页,剩余内容已隐藏,支付完成后下载完整资料

冷烧结:低温下铁电体烧结的新技术

摘 要

关于致密陶瓷材料的烧结的研究在过去的数十年里一直十分活跃,是研究的热点,受人关注。尽管人们开发了许多新的技术,烧结依然是在高温下进行操作的。最近我们建立了一项新的规范,即“冷烧结(CSP)”,以实现在低于300℃的极低温度下进行致密陶瓷固体的烧结。通过该技术,可以成功实现许多化学与合成物质的硬化。在本文中,我们将使用三种经典的铁电体(KH2PO4, NaNO2, 和BaTiO3)作为样品来做一个全面的CSP的说明。除了详细的实验说明、基础机理外,我们也将说明热力学角度下的物理原理。如此有影响力的技术将开启一种有成本效益且能源友好的烧结方法。我们希望本文能够提供一种有前景的路径来指导超低温陶瓷烧结或与陶瓷有关的材料融合。

Ⅰ 研究背景介绍

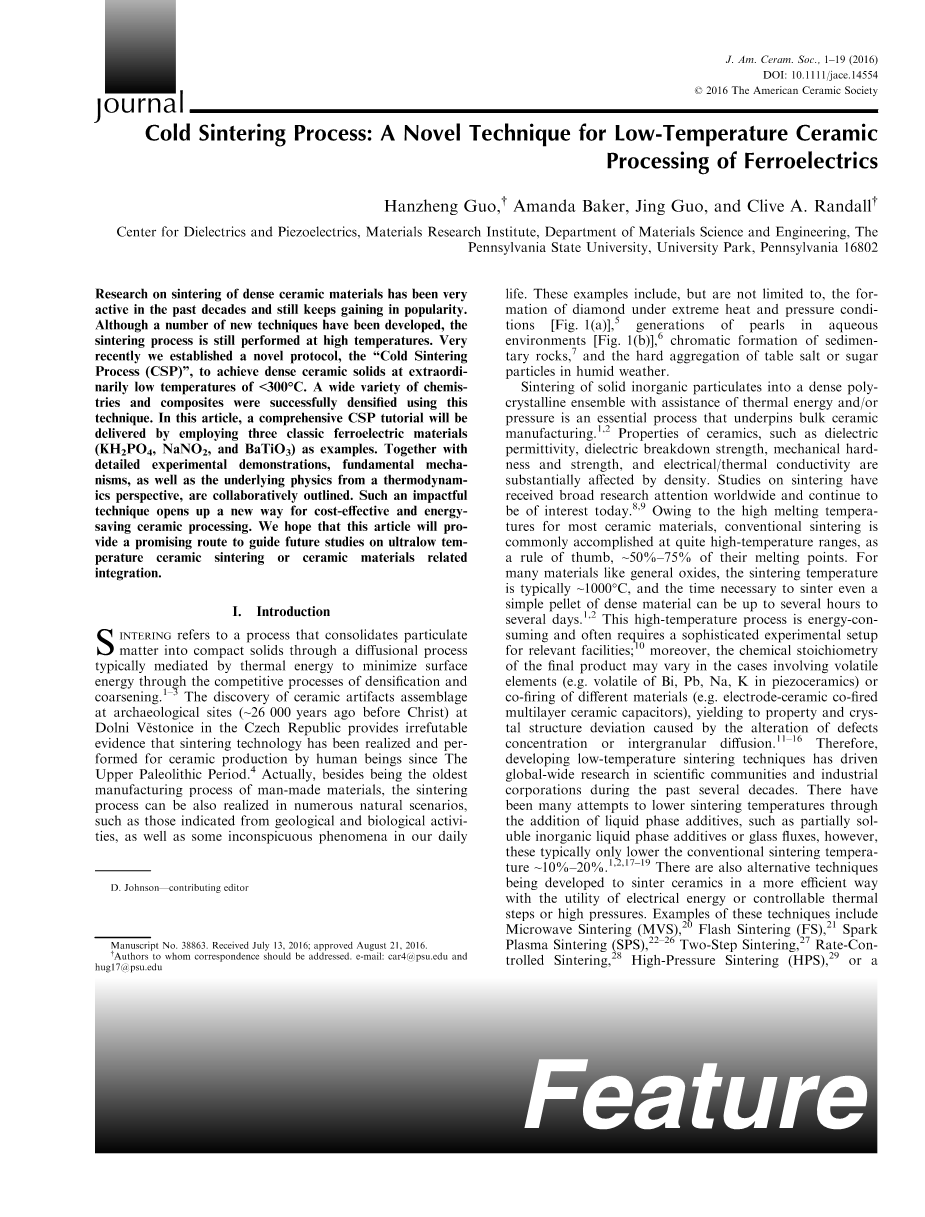

烧结指的是通过表面能减小而产生的热能来实现的扩散以将颗粒物质挤压成为固体的工艺,一般通过粗化和致密化的竞争来实现。在捷克共和国的Dolni V~estonice的考古遗址发现的集中的陶瓷工艺品,提供了无可辩驳的证据,证明在旧石器时代晚期,人类已经在陶瓷的制造方面实现并应用了烧结的技术。事实上,除了作为人造材料的最古老技术外,烧结技术在多个自然场景中也能得以实现,比如在一些地质活动和生物活动中,以及我们日常生活中的某些并不显眼的现象。这些例子包括但不限于,钻石在极高温度和压力下的形成,珍珠在水体环境下的生成,沉积岩色彩的形成,以及在湿润环境下食盐和糖颗粒的剧烈聚合。

在热能或压力的协助下,将固体无机颗粒烧成致密的多晶体,是支撑陶瓷主要制造工艺的重要一步。陶瓷的物性,如介电常数、耐电压常数、机械硬度和强度,导电和导热常数都从根本上受到密度的影响。有关于烧结的研究已经受到了广泛的关注,时至今日人们对此仍有兴趣。由于大部分烧结的材料熔点都很高,传统的烧结通常都是在相当高的温度范围内进行的,根据经验法则,大约是熔点温度的50%至75%。很多氧化物材料,烧结的温度一般都在1000℃左右,烧结的时间,即使是简单的致密材料颗粒,都可以长达数小时甚至几天。高温的工艺非常耗能,且经常需要为相关设施做复杂的实验准备;除此以外,最终产物的化学计量在很多种情况下都会有所变化,比如有挥发性的元素(压电陶瓷中的Bi,Pb,Na,K)或者是不同元素的共烧结(如陶瓷电极与多层陶瓷载体的共烧结),产生了由于缺陷浓度或晶界间的扩散造成的物性和晶体结构的偏差。因此,在过去数十年中,低温烧结技术的开发推动了全球科学界与工业企业的研究。人们曾经做过许多尝试来降低烧结温度,如通过加入部分可溶无机液相添加剂或者玻璃熔剂;但是,这些只能降低常规烧结温度的10%至20%。目前人们也在 开发替代的技术,通过利用电能、可控的热方法或是高压来更高效地烧结陶瓷。这些方法的的例子包括微波烧结(MVS)、闪光烧结(FS)、放电等离子烧结(SPS)、两步法烧结、速率控制烧结、高压烧结(HPS),或是这些方法的部分组合,它们都在降低烧结温度方面有着令人印象深刻的改变,但是这些方法的

图 1 (a)钻石和(b)珍珠形成的示意图

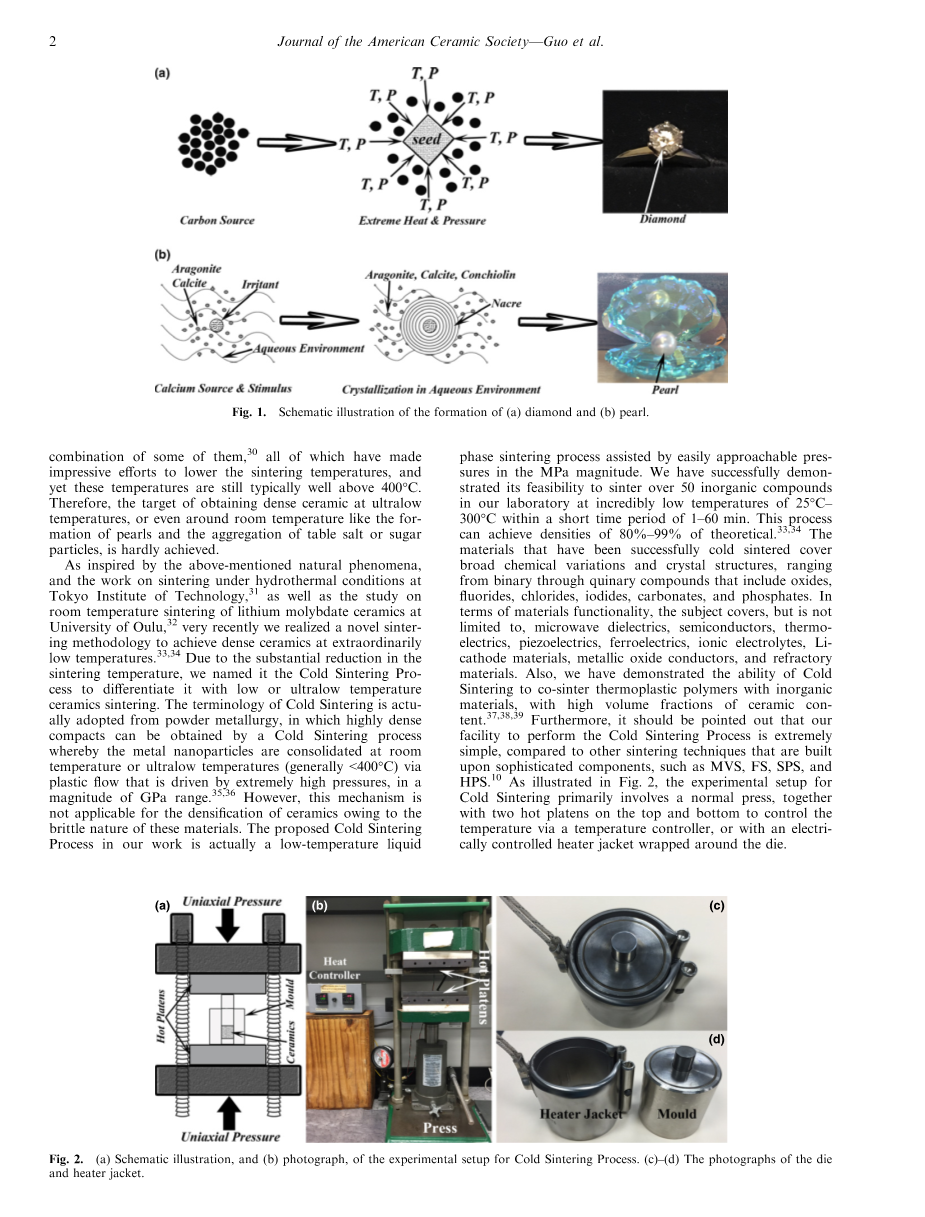

图2 (a)冷烧结工艺实验装置示意图和(b)冷烧结实验准备步骤照片。(c)-(d)模具和加热器外套的照片

温度仍大都远高于400℃。因此,像珍珠的形成,食盐或是糖颗粒的集聚那样,在超低的温度下甚至是室温下获取致密陶瓷,是很难做到的。

受到前文所提的自然现象的启发,东京工业大学对水热条件下烧结的研究以及奥卢大学的室温下钼酸锂烧结的研究,最近我们实现了一个全新的烧结方法,实现了在极低温度下制备致密陶瓷。由于烧结温度确实有所降低,我们将其命名为冷烧结以将其与低温或超低温烧结区分。冷烧结的术语是粉末冶金中采用的;在粉末冶金中,金属纳米粒子在室温或超低温(一般lt;400℃)的条件下,通过极高压驱动的塑料流体,在极高的GPa范围下,实现了高度致密的颗粒挤压。但是,这种机理不适用于陶瓷的致密化,主要是由于这些材料易碎的性质。本文中提出的冷烧结实际上是由在MPa范围内容易达到的压力作用下进行的低温液相烧结。我们已经成功地论证了在1-60分钟的短时间内在难以置信的25-300℃的低温下进行超过50种无机物的烧结这一工艺的可行性。该工艺可以达到80-99%的理论密度。烧结成功的材料包含许多化学变异和晶体结构,从二元到五元化合物,包括氧化物、氟化 物、氯化物、碘化物、碳酸盐和磷酸盐。就材料的机能而言,主题包括但不限于微波导电、半导体、热电、压电、铁电、离子电解质、锂阴极化合物、金属氧化物导体和耐火材料。我们也论证了冷烧结在共烧结热塑聚合物与无机材料的能力,其中的陶瓷有着高体积占比。还应当指出的是,相比于其他那些构成复杂的烧结设备,比如MVS、FS、SPS和HPS,我们用于进行冷烧结的设备极其简单。如图2所示,冷烧结的实验装置主要包括一个普通压机,以及底部和顶部的两热板,通过温度控制器或者缠绕在模具周围的电加热套来控制温度。

令人惊喜的是,冷烧结是一项非常简单的工艺;实际上,正如文章开头所言,关于冷烧结有那么多的线索,但是千百年来,它都没能成为陶瓷制造的惯常做法。我们在日常生活和自然界中都看到了这一方法的机理。有关冷烧结,我们简单的结合自然过程进行说明;化学风化,如无机材料的的溶解过程,将其置于水中并将其与可控蒸发结合,驱动超饱和溶液来使晶体成长;又比如石灰石洞穴中的钟乳石的形成。转变的过程可以通过机械-化学效应和其他热力学驱动力增强动力,单轴压力辅助致密化的过程。本文旨在通过基本步骤、热力学原理和基本物质传递动力学的介绍,来全面介绍冷烧结工艺。在本文中,我们将冷烧结工艺应用在三种经典的铁电氧化物中。

图3 KH2PO4在120°C和350MPa的条件下冷烧结的密度变化关于时间的函数。插图显示了厚度为0.43毫米的冷烧结KH2PO4透明的照片,以及致密微形态的SEM显微图。KH2PO4的密度采用理论值2.338g/cm3

Ⅱ 实验详述

(1)陶瓷处理

(A)NaNO2与KH2PO4 :KH2PO4(gt;99%)和NaNO2(98%)由商业渠道购买(Alfa Aesar, Ward Hill, MA)。原料粉体与7%的去离子水混合,使用杵和研钵研磨1-2分钟,置于钢模中,后350MPa的轴向压力、120℃的温度下1分钟至3小时,形成致密的小球(直径为12.7mm,高为1-2mm)。模具在120°C下预热1h以上后再进行热压。制备的陶瓷颗粒在120°C下烘烤6-12h以去除可能的残留水分。通过测量陶瓷块的重量/几何比来计算密度。KH2PO4和NaNO2的理论密度分别为2.33g/cm3和2.136g/cm3。

(B)BaTiO3:BaTiO3(99.9%,50nm,立方相)是从美国研究纳米材料公司(Houston,TX)购买的。Ba(OH)2(无水,94%-98%),TiO2(金红石,gt;99.5%)是从AlfaEesar购买的。将相应的化学物质与去离子水混合制成Ba(OH)2/TiO2悬浮液,Ba(OH)2:TiO2的摩尔比为=1.2:1,Ba(OH)2的浓度为0.1mol/L。为了形成陶瓷颗粒,在BaTiO3纳米粒子中加入质量分数约为25%的Ba(OH)2/TiO2悬浮液,用杵和砂浆研磨混合物。 在室温(25°C)下,使混合物在单轴压力的作用下430MPa下10min,然后将温度提高到180°C,速率为9°C/min。等温保持1min至3h,得到一系列样品。制备的陶瓷球团首先在200°C下过夜烘烤,去除可能的水残留物,然后在700°C-900°C下进一步退火3h,空气中的温度斜率为5°C/min。以丙酮为液体介质,采用阿基米德法测定密度。BaTiO3的理论密度为6.02g/cm3。

(2)表征用Cu-Kalpha;辐射进行X射线衍射(Panalytical,Xrsquo;Pert Pro,Almelo,The Netherlands)对相结构分布进行了检测。对于介电测量,用溅射铂作电极,用LCR计(HP4284A; Agilent Technologies, Santa Clara, CA)在1k Hz-1MHz的条件下测量介电常数,在此过程中,温度以2℃/min的速率从200℃降到室温。用差示扫描量热法(DSC)进行分析(Q2000, TA Instrument, New Castle, DE),在氮气气氛下以3°C/min的速率进行加热/冷却。在每个加热或冷却循环之前,样品在起始温度下保持10min。透射电子显微镜(TEM)样品通过标准程序制备,包括机械细化、抛光和离子球磨。将试样抛光至约为30mu;m 厚,然后安装在钼栅上。用Ar-ion磨机进一步细化箔,直到形成电子透明穿孔。在离子球磨过程中,采用低温将试样冷却到液态N2温度,以尽量减少结构损伤和伪影。用Talos(FEI、Talos、Hillsboro、OR)显微镜上进行显微结构和化学研究,该显微镜配备了能量色散X射线光谱(EDS)系统,该系统在200kV的加速电压下工作。

Ⅲ 结果与讨论

- KH2PO4的冷烧结

对于KH2PO4陶瓷,在水沸点以上的温度(120°C)下,在外部单轴压力350MPa的情况下进行冷烧结过程。图3显示了冷烧结KH2PO4陶瓷的密度演化随冷烧结时间的变化。有趣的是,高度致密的陶瓷(gt;98%的相对密度),甚至可以在1分钟这么短的时间内形成。经过机械抛光后,冷烧的球团看起来半透明(照片嵌入)。相应地,断裂表面的SEM图像也显示出致密的微形态(显微照片嵌入)。与密度变化有关,通过衍射实验对与烧结时间有关的晶体结构变化做了表征。如图4 所示,所有冷烧结1min~1h的陶瓷均为纯相,XRD图谱中的尖峰进一步表明,冷烧结法制备的KH2PO4陶瓷具有良好的结晶质量。图5显示了KH2PO4陶瓷在120°C冷烧结30min,施加压力为350MPa的SEM显示的缺陷表面。文中提供了一系列在各种放大尺度的微图像来展示宏观和区域微观形态。这些图样中能看到致密的结构,即使在晶粒的内部和边界周围能看到一些微孔。通常能看到一些大颗粒,大小从几十微米到几百微米不等。此外,在晶粒的内部和边界周围也没看到第二类相态。进一步研究细节表明,孔隙很容易在晶界区域周围或晶界上产生,而不是在晶粒内部区域产生。这一观察结果可以理解为,水溶液首先在外部压力的帮助下填充粒子-粒子间隙,然后,一旦温度上升到100°C,绝大多数水汽就会从粒子之间的间隙路径而来,但气相的一个极小的部分被捕获并封闭在晶界区域。当快速的“溶解-沉淀“过程发生时,这样的情况更容易发生,KH2PO4陶瓷就是这种情况。

图4 冷烧结KH2PO4陶瓷在120°C和350MPa压力下的XRD光谱随烧结时间的变化

KH2PO4是一种典型的铁电材料,长期以来人们一直对其进行研究。在铁电-顺电相变方面,众所周知,它出现在约-150°C,其中具有正交Fdd2对称性的低温铁电相转变为四方对称的顺电相。如图6所示的冷烧结KH2PO4陶瓷的温度相关介电行为可以看出,这种相变表现为~-150°C处的剧烈介电异常,这一观察结果与之前的研究是一致的。

图5 在350MPa的压力下,KH2PO4陶瓷在120°C下冷烧30min的SEM显微照片;在(c)和(d)中,我们看到晶粒中的封闭孔隙,以及有细孔的晶界

图6 在350MPa的压力下,KH2PO4陶瓷在120°C下冷烧30min的介电性能与温度的关系

(2)NaNO2的烧结与KH2PO4类似,NaNO2也是一种吸湿性化合物,在水中非常易溶(在25°C下为84.8g/100mL)。如此大的溶解度保证了复合溶解和重结晶的快速“溶解-沉淀”过程,因此,在适当的条件下,利用冷烧结工艺有可能得到致密的NaNO2陶瓷。冷烧结致密陶瓷实际上是温度和压力耦合效应的结果。在以NaNO2为主体陶瓷的情况下,在室温下用空气干燥陶瓷后,相对密度可以达到85。这种情况可以用一个简单的热力学观点来理解,即当含水的被压缩的绿色物体被环境包围时,很容易形成一个开放的系统;由于水蒸发,这两个组成部分(即陶瓷和环境)之间发生质量和能量交换;随后形成超饱和NaNO2水溶液

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[260726],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料