英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

宏观和机械坚固的空心碳,具有良好的吸油性和光热蒸发特性

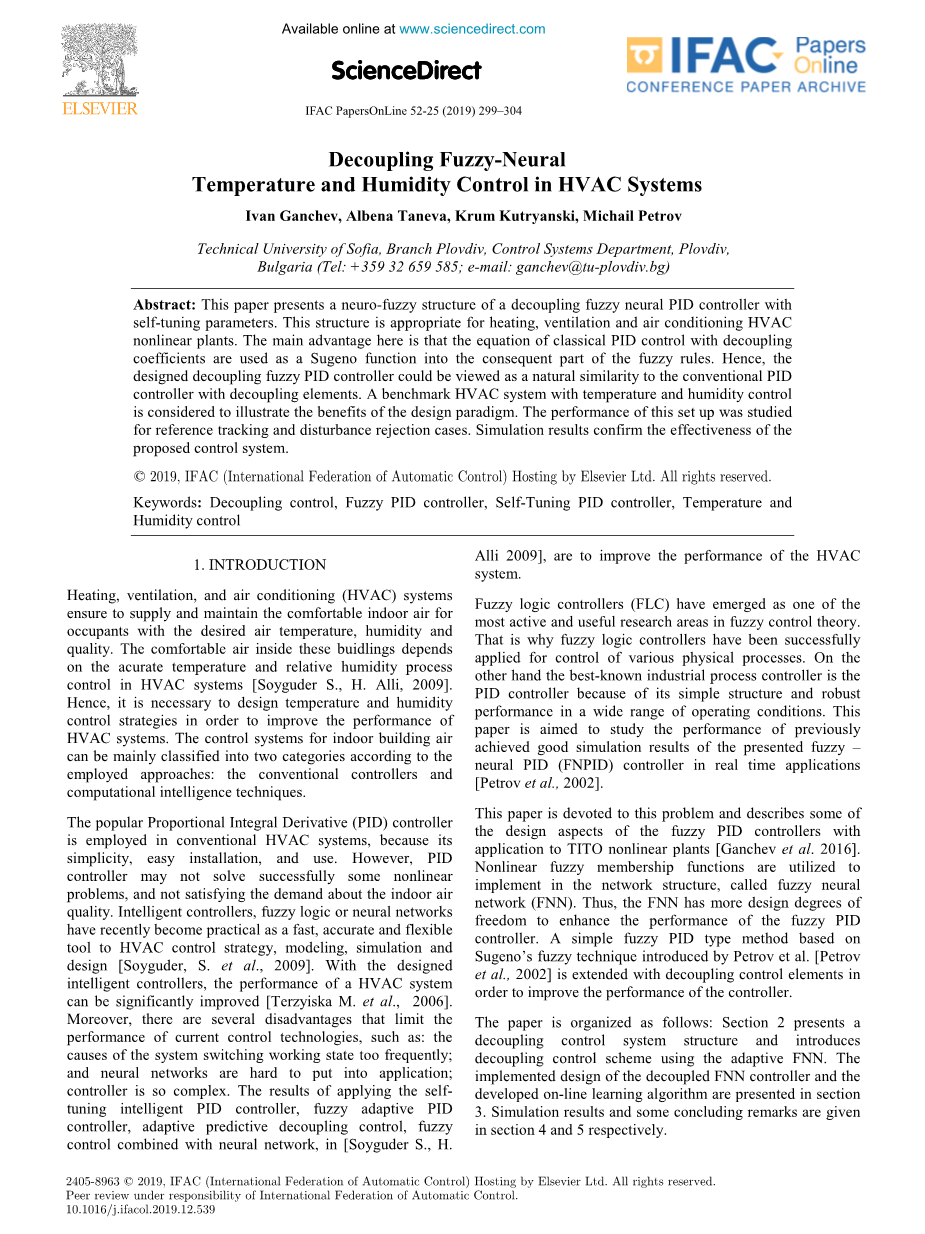

空心碳球作为一类特殊的功能材料,在材料科学和化学领域引起了广泛的关注。这些材料的一个主要问题是缺乏足够的颗粒工程和实际应用的机械强度,而且很难扩大规模。在本文中,我们提出了一种通用的、无模板的相分离方法,该方法首次将液相转化过程和气体发泡过程耦合起来,用于快速连续地处理均匀的HCSs。获得的HCSs具有毫米级的粒径,具有相互贯通、开放多孔的碳壳和巨大的外部空隙的层次结构,因此允许分子快速进入、贯穿和离开空心结构。通过将CNTs均匀分散在前驱体溶液中,可以得到CNTs增强的HCSs,其机械强度、疏水性、电子和热性能均得到显著提高。由此产生的碳纳米管增强HCSs为从水中去除机油提供了一条可行的途径。此外,这些漂浮的HCSs可以在水气界面接收阳光并将其转化为热量,与传统的大块加热方案相比,大大提高了太阳蒸发率。

1. 介绍

近年来,中空球作为高性能、轻量化材料、催化剂载体、生物材料、隔热隔音材料、电极材料等倍受关注[1-4]。许多类型的空心球如二氧化硅[5],金属氧化物(Al2 O3, ZnS,TiO2),聚合物[6-8]和碳[9,10]被开发出来。在这些体系中,空心碳球(HCSs)因其具有高比表面积、良好的电导率等特殊性能而备受关注它它们在潜在的广泛应用中具有重要的技术意义。这一前景激发了密集的研究员努力,试图开发合成高聚糖的一般路线[11,12]。目前,生产HCSs的主要方法是模板法。例如,单分散二氧化硅[13 15]或聚酯微球[16,17]可以用作牺牲型硬模板,因为它们易于获得各种尺寸。但是,合成的过程是复杂的,因为这些硬模板需要事先合成,然后需要在模板表面涂上碳前体,之后还需要移除模板。水热还原法[18]、乳液法[19]、和自组装法[20 24]也被报道用于合成HCSs。然而,所有这些方法都有一些缺点,如低产量,或耗时或复杂的制造过程,这极大地限制了它们的实际应用。更具有挑战性的是,在高碳纳米管中实现粒子工程,特别是毫米尺度的粒子工程,以及开发大批量生产的加工技术,都是实现高碳纳米管的许多有前景的应用的关键。为此,具有高机械强度的均匀空心球是理想的,但迄今为止,这种高强度空心球的制造仍然非常具有挑战性。在此,我们展示了一种通用的、无模板的相分离方法,在此方法中,液-液相转化过程和气体发泡过程首次耦合,用于快速连续处理宏观和机械稳健的HCSs。反相法是制备用于膜分离过程的多孔聚合物膜的标准技术。在这个快速简单的过程中,浓缩的聚合物溶液浸泡在非溶剂中,溶剂和非溶剂交换导致相分离[25]。本文对聚合物溶液液滴的相反转过程进行了改进,将聚合物溶液液滴滴入非溶剂凝固浴中,溶剂和非溶剂通过界面交换,导致液滴表面快速沉淀[26,27]。加上气体起泡气泡盐在液滴内部可以实现具有大空隙和分层聚合物外壳的中空结构。由于聚合物微球具有良好的热稳定性和较高的炭收率,通过温和炭化可以很容易地转化为空心碳球。全面合成可以大大减少生产时间和成本,并实现连续和可伸缩的合成。通过这种优雅而简单的方法,中空聚合物和碳结构可以在毫米尺度上成功地设计出来。与传统的微米级和纳米级高铁相比,这种空心结构具有良好的力学性能和易于操作的优点。这些宏观,坚固的HCSs 的成功制备,将有助于我们发现迄今为止尚未探索的创新应用,如本工作阐述的固定床油吸附和光热界面蒸发。

2. 结果与讨论

2.1 空心碳球的制备

合成开始注射N, N-二甲基甲酰胺(DMF)解决方案包含一个聚合物前体(聚丙烯腈,PAN), 气体发泡剂((NH4)2CO3)和一个结构增强剂(碳纳米管、CNTs)热水凝固浴(70℃),如图1所示。在这里,被选为溶剂DMF和水锅和无溶剂(凝固介质),分别在注射泵的辅助下,前驱体溶液可以连续滴入热水浴中,快速诱导相分离,在液滴外表面形成固态聚合物结壳。这一步骤是通过前驱体液滴内部的((NH4)2CO3)热分解同时产生气体发泡来完成的,这促使前驱体向液滴表面扩散。然后,表面出现了稠密的皮肤,由于分解的CO2和NH3气体不能立即释放,内部压力增大。这种压力可以形成一个空心结构,然后慢慢地从聚合物外壳中释放出来。最终得到的PAN球很坚固,经过水洗和干燥,可以转化为大尺寸(可达1毫米,见图1b,c)和可见空心结构的低重量球。空心盘球的合成过程是连续的,每小时产率约为15克,使用单喷嘴喷丝头,可以很容易地通过多喷嘴仪器放大到更大的规模。这些聚合物球经氧化碳化后,可得到毫米级的空心碳球。

图1所示。a)气泡辅助相转化法制备空心聚合物球的示意图。b)中空聚合PAN球的照片。c)碳纳米管增强中空聚合物球的照片。

在液滴上形成PAN聚合物壳后,由于相分离引起的压力差和材料性能的变化,很可能会因内部压力而发生变形。粒子形成过程中的这一阶段决定了粒子是保持空心球还是形成裂纹。因此,我们研究了不同因素的影响,包括((NH4)2CO3)的用量、水浴温度、PAN浓度和针的尺寸,发现前者是主导因素(图S1,支持信息)。如果((NH4)2CO3)/PAN的重量比过低(5 wt%),则不能提供足够的气体压力膨胀聚合物外壳。相反,如果((NH4)2CO3)/PAN的比例过高(25 wt%),由于过量的气体,球很容易破裂。因此,需要适当的((NH4)2CO3)/PAN (10-15 wt%)来形成空心结构,而不会出现明显的坍塌和破裂。此外,可以通过改变针的大小来微调HCSs的大小,如图S1(支持信息)所示。在实际应用中,材料的力学性能是非常重要的。不幸的是,高碳钢获得纯锅前体非常低,表观密度为100000 g m-3和空心结构,从而导致相对较低的机械强度,即高碳钢开始打破当暴露于机械力接近0.6N。碳纳米管具有高纵横比谁都知道他们出色的机械性能,因此被广泛用于结构加固代理。因此,假设在聚合物或碳壳中加入纳米管,所制备的空心复合球具有较好的力学性能[28,29]。其中一个关键问题是获得纳米管在基体中的均匀分散。在这里,我们使用浓度为8 wt%的DMF分散CNTs,而不是使用CNTs粉末,DMF经过酸处理,具有更好的分散性和稳定性。碳纳米管与PAN溶液的混合产生了均匀且非常稳定的分散,即使在存储几个月之后也没有任何沉淀(见图S2中的图片)。这可以保证通过相分离过程形成均匀的碳纳米管增强聚合物球。形成的碳纳米管增强聚合物微球呈深灰色,随着碳纳米管含量的增加,微球逐渐加深为黑色(见图S3,支持信息)。碳化后,加强的CNT高碳钢有闪亮的黑色外观,均匀粒径约1mm(图2 g),相比之下的异构沉闷的黑色CNT-free HCSs-0示例(图2)。通过液液相转换聚合物膜形成过程通常有两个子结构:一个密集的皮肤层和多孔支撑。同样,由相反转形成的PAN球碳化制备的HCSs也有一个皮肤层,皮肤层下面有一个多孔层[31 34]。

图2为含有和不含CNTs的碳壳扫描电镜(SEM)图像。通常,碳壳具有相似的截面厚度,约为50mu;m,由薄的表层(约1.3mu;m)、中层大孔隙层(约25mu;m)和底部海绵状多孔层(约25mu;m)组成。这种不对称的壳层结构是由溶剂和非溶剂的相对扩散速率以及它们之间的驱动力决定的。由于DMF与水的强烈相互作用,在PAN溶液中的DMF迅速溶解到水凝固浴中。然而,相对较少的水扩散到铸造溶液,因为它是非溶剂的聚丙烯腈共聚物。因此,固化区直接从表面PAN溶液中浮现,形成致密的表层。因此,DMF和水的扩散受到稠密的表层的极大限制。因此,只有一些水分子能够扩散到溶液的内部,从而产生一些孔核。

图2。含和不含CNTs的HCSs的照片和SEM图像。a)无碳纳米管HCSs-0照片,b)截面图像,c)外表面,d)皮肤层,e)海绵状层,f) HCSs-0内表面图像。g) cnts增强HCSs-1照片,h)截面图像,i)外表面,j)皮肤层,k)海绵状层,l) HCSs-1内表面图像。

由于大量DMF的扩散,这些孔隙能够迅速生长,DMF的驱动力很大,从而形成大孔洞。而对于底层,DMF与水之间的驱动力不足,只能形成海绵状结构。高分辨率图像显示,海绵层由连续互穿的网状结构组成,碳基体厚度为100-200 nm,孔洞直径约为300 nm。这种网状结构也来源于液相-液相微相分离,富聚合物相形成多孔基质,差聚合物相形成孔洞。用扫描电镜(SEM)观察了碳壳的内外表面。显然,微米大小的孔隙已经填满了整个内部表面(图2f),但在外部表面(顶视图)存在一个相对致密的结构(图2c),它可能像蛋壳一样维持空心球的结构完整性。CNTs的加入并没有对相分离诱导的网络结构造成太大的改变,如图2h,i。可以看出,CNTs均匀地分布在纳米管的外表面、内表面以及截面上。通过透射电镜(TEM)图像(图S4,支持信息)可以看出,PAN基碳基体中加入了大量的CNTs,而大孔孔道中也存在一些CNTs, SEM也观察到这一点。这可能与CNTs在DMF中的良好分散有关,导致在快速相分离过程中,CNTs既存在于富聚合物相,也存在于差聚合物相。在碳化过程中,微孔通常是由挥发物的释放产生的。[37] N 2吸附解吸等温线(如图S5所示,支持信息)显示,HCSs-0样品(不含碳纳米管)呈现典型的i型等温线,其比表面积为281 m2 g-1。需要注意的是,碳壳中相分离诱导的大孔直径约为300 nm,不在N2吸附的测量范围内,因此不包括在这些测量中。相比之下,碳壳中添加碳纳米管会导致部分大孔通道被填充,导致碳壳中出现大介孔和大孔(典型的iv型等温线)。这些HCSs的BET表面积与HCSs-0相似,均小于300m2 (见表S2,支持信息)。这种微孔隙对于空心碳微球的气体吸附或催化剂载体性能非常重要,因此通过CO2活化进一步增强,见下文。对这些碳球进行了C,H,N元素分析,如表S1(支持信息)所示。对于无碳纳米管的HCSs-0,其氮含量高达9.2 wt%,这可能来自于富氮聚丙烯腈前体。随着复合材料中碳纳米管含量的增加,氮和氧含量略有降低,因为碳纳米管主要由C原子组成。尽管这些CNTs增强的HCSs的密度仍然很低(约0.1 g cm-3),但它们的机械强度得到了很大的提高,在复合材料中添加7 % CNTs的HCSs-1的强度约为4.5 N,添加15 wt%CNTs的HCSs-2为6.1 N,添加7.1 N图3a中插入的照片显示,三个含有HCSs-3的球体可以支撑一个200g的铁圆盘,尽管这些球体本身的重量只有1.5mg。这样高的机械强度可能与钢筋-混凝土复合壳体结构有关,CNTs作为增强钢,提高机械强度。其优异的机械强度与宏观形状相结合,使其便于装卸和回收,因此即使在恶劣的条件下也很有应用前景。此外,碳纳米管通常还具有优良的电学和热学性能,应该可以改善HCSs的电学和热学性能[39]。不幸的是,直接测量单个空心球的电学和热学性质是很困难的。因此,我们用四点法测量了这些微球的粉末电导率。高碳钢首先磨成粉,当时压制成的圆盘电导率测试结果给出了图3 b。CNT-free HCSs-0电导率很低0.04 S cm-1 ,这是接近大多数多孔非晶碳。然而,碳壳中添加CNTs后,电导率大大提高到0.9-3.8 S cm-1,提高了近20-100倍[40 43]。这种增强可能是由于高度石墨化的碳纳米管为电子创造了一个高导电性的路径。这一结果也表明碳纳米管的加入提高了碳壳的导热性,因为碳材料的热电偶性能通常与电导率有关。利用激光导热法进一步测量了这些碳球的导热系数,确实,导热系数随着复合材料中碳纳米管含量的增加而增加(如表S3所示,支撑信息)。但由于其多孔结构和低密度,其导热系数均在0.1 W m-1 k-1左右,低于碳骨架的导热系数。

2.2 HCSs的疏水和吸油能力

图3。a,b) HCSs的机械强度(a)和电导率(b)。c,d) HCSs-1 (c)和HCSs-0的接触角测量(d).e,f)使用HCSs-1进行表面吸附(e)和固定床吸附(f)的演示实验。

疏水性是碳材料的一般特性。因此,进行[44]水接触角测量。HCSs-0盘(准备按球体)的接触角约143°使用1mu;L水滴(图3 d)。此外, CNT增强HCSs-1的接触角更高,为152°(图3 c), 扫描电镜图像证实,通过改善表面粗糙度和多孔表面结构,可以提高疏水性。相比其疏水性强、高碳钢显示一个优秀的亲油的特性。如果一个发动机油滴滴到HCSs表面,它立即被吸收。因此,HCSs既具有超疏水性,又具有超亲油性,这对溢出油在水中的选择性吸收至关重要。在一个演示实验中(图3e),将HCSs-1球体放置在水面的发动机油漂浮层上。吸附过程进行得很快,油层在几分钟内完全消失,说明高碳水化合物具有滤泡和清洗油的吸附能力。此外获得的高碳水化合物最有利的特点之一是其优异的机械强度,这对应用

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[260480],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料