英语原文共 10 页

钢结构自愈涂料

摘要:

“自愈”防腐涂料系统的功效已经用于钢铁围墙户外设备中,经调查这些使用脲醛微胶囊(直径50 - 150micro;m)包含几种类型的成膜化合物(修补剂)和缓蚀剂、剂混合到商用涂料的系统中。测试了五种不同类型的抑制剂/成膜剂,并对三种不同的微胶囊涂料应用技术进行了评价。实验室测试表明,当涂层系统被磨损而遭到破坏时,微胶囊释放出成膜和缓蚀的化合物。涂有这些自愈合系统的钢基板被刻划并根据ASTM D 5894进行实验室测试。使用含有自愈复合物的微胶囊减少了抄写器(ASTM D 1654)的切割。与对照样品相比,使用所有微胶囊配方的自愈涂层在抄写员处涂层损伤的增长被抑制了。在此次研究中评价的一些微胶囊的性能取决于应用方法。

关键词:涂料;自愈;微胶囊;缓蚀剂;削弱

- 介绍

兴利电气公司正在研究一种“自愈”防腐蚀涂层系统应用在室外钢机箱外壳上的功效。微胶囊的形式微球体的直径50 - 150micro;m。它包含的防腐蚀化合物和涂层“修补剂”,或“涂层修复”化合物已经被研究作为影响自我修复机制的手段。这些微胶囊加工以至于他们能够分散在各种涂料配方中,为的是当机械破裂的时候释放其缓蚀/自愈成分。机械破裂是指涂层受到冲击或磨蚀而损坏。这些防腐蚀微胶囊可用于油漆系统中,通过释放特殊配方的化学品流入受损区域并形成具有防腐蚀作用的薄膜,将划痕或擦伤对该系统造成的损害降到最低。这款定制的微胶囊从美国亨德森的捷斯科技有限公司购买,使用了他们的各种内部技术。自愈涂料在美国陆军工程师研究与发展中心研究所上得到发展,将微胶囊添加到常用的引物中,制备了自愈涂层。在实验室实验中,当涂层系统受到损伤时,微胶囊会释放出治疗液。实验室研究证实,脲醛(UF)微胶囊直径50 - 150micro;m可以添加到引物(100micro;m厚)增通过修复受损区域来延长涂层的使用寿命。在实验室中使用astmd5894]对这些涂层系统进行了加速腐蚀试验。

- 微胶囊稳定性及释放机理研究

通过实验室研究确定(1)利用脲醛(UF)和明胶壳材料的稳定性,形成自愈材料的微胶囊,并在微胶囊中进行包裹和传递(2)当微胶囊在机械破裂的时候,它就会有释放其内容物的能力。在这些初步试验中,采用明胶微胶囊和UF微胶囊填充红色染料示踪剂。

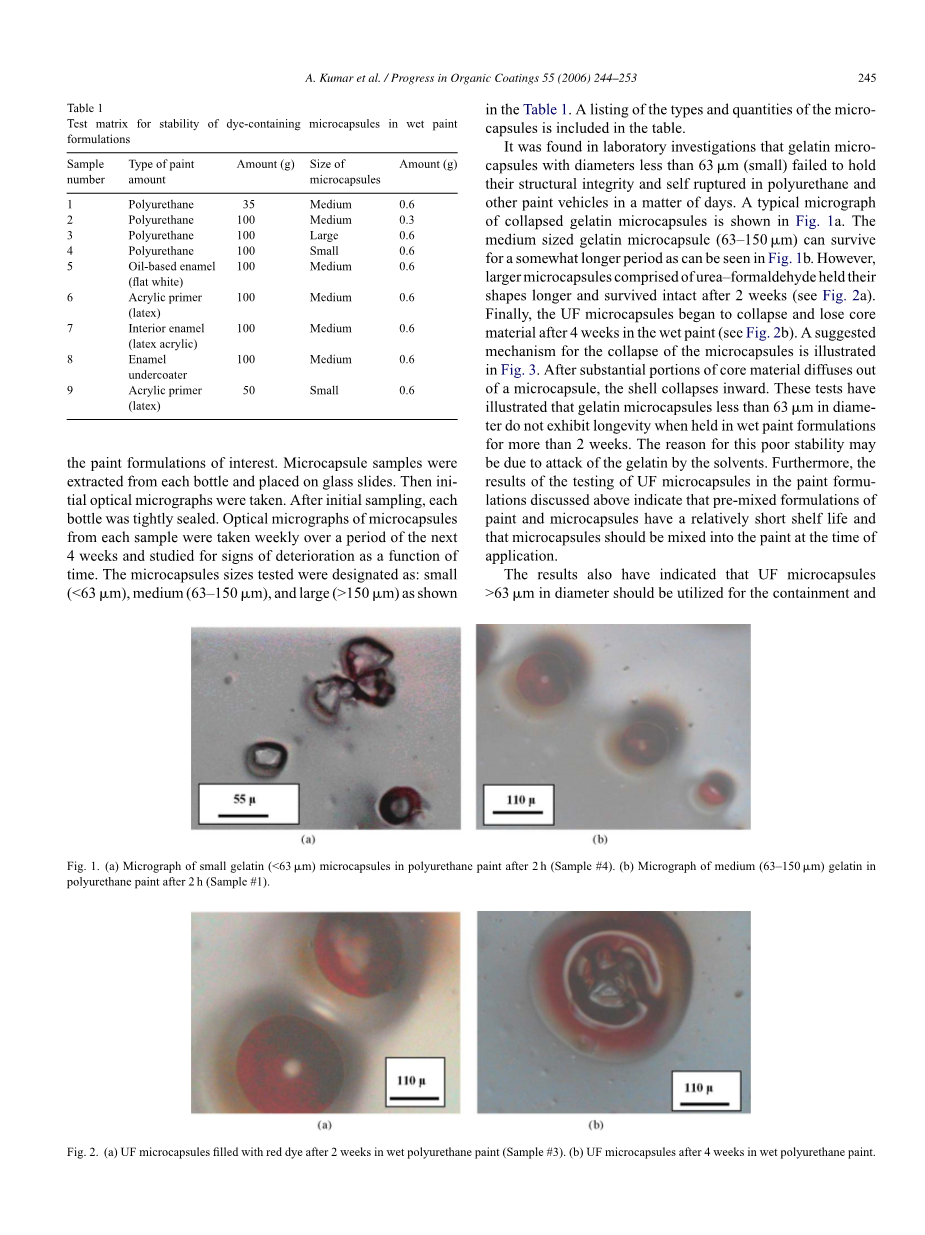

为了测定微胶囊在各种涂料配方中的稳定性,将样品放入装有感兴趣的涂料配方的瓶子中。从每个瓶子中提取微胶囊样品,把它放在玻璃片上。然后进行初始光学显微摄影。初步取样后,将每个瓶子密封好。在接下来的4周内,每周对每个样品的微胶囊进行光学显微摄影,研究其随时间的变化而衰退的迹象。测试的微胶囊尺寸被指定为:小的(lt; 63micro;m),中等的(63 - 150年micro;m)和大型的(gt; 150micro;m)如表1所示。表中列出了微胶囊的种类和数量。

实验室调查中已经发现,明胶微胶囊直径小于63micro;m(小)未能保持结构完整性,并且几天内在聚氨酯和其他涂料载具中自我破裂。塌陷的凝胶微胶囊的典型显微图像如图1a所示。中等尺寸大小的明胶微胶囊(63 - 150micro;m)生存的时间可以更长一点,可以看到在图1 b。然而,由脲醛组成的更大的微胶囊保持其形状更持久,并在2周后生存完好无损(见图2a)。最后,UF微胶囊在湿涂料中浸泡4周后开始塌陷,芯材丢失(看图2b)。图3暗示说明了微胶囊坍塌的机理。当大量的核心物质从微胶囊中扩散出来后,外壳向内塌陷。这些测试表明明胶微胶囊直径小于63micro;m在未干的油漆配方不表现出超过2周长的寿命。这种不稳定的原因可能是由于溶剂对明胶的侵蚀。此外,上述涂料配方中UF微胶囊的测试结果表明,涂料和微胶囊的预混配方保质期较短,在使用的时候应该将微胶囊混入涂料中。

结果也已经表明UF微胶囊直径gt; 63micro;m应该用于自愈控制和交付的化合物。较大尺寸的微胶囊一旦破裂,它们比较小尺寸的微胶囊含有并且能够提供更多的治疗物质。同时,破裂少量大的微胶囊的可能性比破裂大量小的微胶囊的可能性要高,而大量小微胶囊可以提供相同体积的治疗剂。考虑,例如,一个简单立方分布的微胶囊在立方细胞体积。剖切面150micro;mtimes;150micro;m将减少一个直径为150micro;m的微胶囊,它将释放体积为1.8times;106立方纳米微胶囊(见图4)。相同体积的150micro;mtimes;150micro;mtimes;150micro;m的微胶囊是由27个小的微胶囊填充,每个直径50micro;m。但同一区域的剖切面(150micro;mtimes;150micro;m)将通过只有9个直径为50micro;m的微胶囊,这将提供结合体积0.6times;106立方纳米(见图4 b),即,只有图4a中体积的1/3。因此,即使在对小的微胶囊进行最优包装的假设下,较大的微胶囊仍是较好的微胶囊内容物递送系统。直径大于150micro;m微胶囊被这些应用程序认为有些太大了,就像油漆电影(底漆 面漆)总共8毫升(200micro;m)厚度。因此,推荐直径为63 - 150micro;m的微胶囊进行腐蚀测试实验来发展自我修复涂层。

用于进行腐蚀测试试验的钢基材涂层的微胶囊,它的核心成分应该包括修补剂,例如如聚丁烯或酚醛,以及防腐蚀化合物。底漆和面漆应从丙烯酸树脂和环氧树脂配方中选择。在任何情况下,底漆和面漆都不能降解UF外壳材料,内部的芯材也不能降解微胶囊外壳,或影响漆膜的附着力和抗拉强度。

在进行钢基涂层微胶囊实验之前,我们已经研究了微胶囊的断裂模式和释放机理。一个橡胶基质刷覆满载直径为63 - 100纳米的微胶囊的红色染料乳胶漆,并且允许治疗。当涂覆的橡胶被扭曲时,涂覆层破裂并释放出示踪染料如图5所示。接着,在木质基材上涂上胶乳涂料,涂上微胶囊,再涂上红色染料示踪剂,使其固化。干燥后的涂层用锋利的刀片进行切割,并且立即将红色染料释放到切割区域,如图5b所示。因此,研究表明,无论涂层是被直接切割破坏,还是由于老化等原因导致涂层开裂,微胶囊的成分都会流入受影响的区域内。

- 钢基体涂层试验

通过进行一系列的实验,确定了微胶囊对钢基板涂层损伤的“愈合”效果。最初认为,湿底漆或面漆配方可以预先与微胶囊混合,然后使用传统的空气喷枪将它喷到钢基板上。然而,经研究发现,微胶囊在撞击基体时会发生断裂。因此,我们进行了三个不同的实验来探索涂层应用的替代方法的有效性。在所有情况下,都要确定涂层的附着力等级,以及涂层抵抗膜下腐蚀的能力。为了模拟户外暴露情况下的腐蚀效果,并且确定受损涂料中微胶囊的效果影响,所有样品都按照ASTM D 5894进行12周的盐雾/紫外线处理周期。

实验1的目的是找到最有效的微胶囊类型,通过将微胶囊混合到底漆中,并使用压降棒涂敷涂层系统来减轻腐蚀的情况。在实验2中,将引物和微胶囊分散涂敷在不同的层上,微胶囊在两种常规空气喷雾涂敷的引物层之间形成砂孔。对于这种分层方法,如果涂层受到损伤,微胶囊层会在切割到基体之前被破坏,从而释放出防腐和自愈成分。用实验1所述的方法将微胶囊与底漆混合后,底漆内部的分布更加随机了,预计不会有那么多的微胶囊被打破,也不会释放出那么多的治疗剂和缓蚀剂。此外,通过实验2的应用方法,所有的湿涂层都可以用传统的气喷枪进行喷涂,这使得喷涂过程更快、更有效,并且与目前使用的现场方法相兼容。实验3优化了微胶囊涂于第一引物层前的等待时间,如实验2所示。该过程工艺由不同时间间隔的层状引物和微胶囊组成。

- 实验的程序

本研究选用的涂料为水性环氧底漆和水性环氧面漆。这个涂料适用于ASTM规格A 366, 1型钢板。这些嵌板经过测量为有3英寸(7.6厘米)times;9英寸(22.9厘米)times;0.032英寸(0.081厘米)。每个面板是白色金属喷砂(NACE 1)和之前编号的涂料应用到基材上。用正电子6000型涂层厚度计测定了各涂层的干膜厚度。

本实验采用了五种不同类型的微胶囊。微胶囊使用直径为63 - 150纳米的脲甲醛树脂的超滤壳与液体形式包含不同的自我修复的核心成分。微胶囊经鉴定为:“A”、“B”、“C”、“D”以及“M”。这些微胶囊的成分如下:“A”包含红色染料樟脑,“B”是包含没有红色染料樟脑,“C”包含(2-苯并噻唑基丁二酸)琥珀酸烷基铵盐二甲苯,“D”包含石清漆、桐油、异癸基磷酸二苯酯(低粘度载体),“M”只含桐油。选用樟脑和烷基铵盐(2-苯并噻唑基硫代丁二酸)在二甲苯中的缓蚀作用,选用桐油和晶石清漆进行涂膜修复。

在实验1中,将微胶囊按底漆固体干重的30%手工混合到底漆中。制备了六种微胶囊类型的样品和六种对照样品,如表2所示。微胶囊被缓慢地添加到油漆中,以确保它们不会结块;因此,它们均匀地分散在底漆中。底漆和面漆采用磁性吸盘上的调平试验棒涂敷。必须使用磁力吸盘,因为一些面板在白色金属爆破后弯曲。底漆是吸引4毫升(100micro;m)厚的湿,和轻便外套与传统的空气喷涂应用4毫升(100micro;m)厚(湿)实现一个近似6毫升(150micro;m),干膜厚度。涂上底漆后,允许板固化1周。涂上表面涂层后,等待1周的时间也增加了一倍。图6为底漆、涂料、微胶囊层示意图。图7显示了用这种技术制备的样品之一的截面显微图。

实验2采用“A”或“M”两种不同类型的微胶囊,研究了微胶囊在离散层中的应用方法,如表3所示。为每种微胶囊类型制备了6个样品板。组成涂层的层如下所示。薄薄的一层底漆(大约4毫升[100micro;m]厚湿),采用常规空气喷涂技术对面板表面进行喷涂。10分钟后,用筛子将微胶囊粉尘涂抹在面板上,如图8所示。(一种已知的全脂微胶囊在用筛子筛前已预先称重)。所有多余的微胶囊都从面板上摇下来,让其干燥24小时。测定了过量微胶囊的重量,并以此计算粘附于引物上的微胶囊的总重量。用涂敷底漆层的干膜厚度和密度来确定涂敷的固化底漆的重量。因此,可以确定微胶囊的用量约为引物干固体用量的20%。然后,另一层底漆(大约4毫升[100micro;m]采用传统的空气喷枪喷淋。这些嵌板被允许固化一个星期。轻便外套被应用以同样的方式作为底漆层的厚度近似湿4毫升(100micro;m)。由此产生的干膜厚度约10毫升(250micro;m)后治疗了一个星期。图9显示了底漆、油漆和微胶囊。图10显示了用这种技术制备的样品之一的截面显微图。实验3再次采用分层法涂覆;然而,研究了干燥/等待时间的影响。将薄层底漆(潮湿时约4mil (100 pm)厚(2.5 mil [64 pm]干膜厚度)涂于钢基板上,允许每层设置不同的时间间隔(5、10、15和20分钟),以确定涂微胶囊层前的最佳等待时间。为了更好地理解这些等待时间,需要注意的是制造商的文献中列出了引物的无粘性时间为60分钟。每个时间间隔准备了三个样品。在每一种情况下,A微胶囊被涂在大约6毫米(150分钟)厚的一层。为了覆盖整个表面,将每个面板放置在一个小盒子里,将微胶囊倒在上面,如图11所示。已知数量的微胶囊被称入盒子。箱子里的嵌板被摇动,直到整个表面都被盖上。然后取出面板并摇晃,以去除没有粘附在底漆上的多余微胶囊。所有多余的微胶囊都从面板上抖下来,让其干燥24小时。测定了过量微胶囊的重量,计算了粘附在引物上的微胶囊的总重量。用涂敷底漆层的干膜厚度和密度来确定涂敷的固化底漆的重量。所有样品均需干燥24小时。微胶囊的用量约为底漆干燥固体用量的20%。另一层底漆(约4mil [100 pm]厚湿,2.5 mil[64 pm]干)采用常规空气喷涂法涂于表面,均需干燥一周。然后,用传统的空气喷涂方法喷涂一层表层,方法与底漆相同(约6 mil [150 pm]厚湿),并让其干燥一周。在ASTM d5849曝光前面板表面的完整描述载于表4。

在固化过程中,样品板的背面和边缘用煤焦油环氧树脂覆盖,以确保它们在ASTM D 5894测试期间受到保护。每个面板进行三次厚度测量,平均厚度如表2- 4所示。接下来,在每个样品的两个面板上进行交叉舱口粘附试验ASTM标准D 3359(方法B)。每个小组确定了五种不同的评分,并记录在表5中。在所有的曝光实验中,每组的两个面板都有两个划线标记,而同一组的两个不同面板则有五个划线标记。每一种情况下,抄写员都是用剃刀把涂层切到衬底上。在其他面板上做了五个划线标记,以获得更多的切割数据。用ASTM D 5894曝光法完成了包含微胶囊和对照物的实验涂层的加速腐蚀试验。所有样品暴露时间为2016h(84天)。ASTM D 5894测试结合了盐雾和紫外线对环境的影响,通过在盐雾中测试一周,然后在紫外线中测试一周,等等,试图模拟暴露在野外条件下。

5. 结果与讨论

5.1最初的附着力

表5显示了用于实验1号和实验2号制备的控制涂层和含有微胶囊的样品涂层的交叉孵化附着力等级。附着力测试的最高等级为“5”。所有的附着力等级都是在涂层完全固化后,但在他们接受ASTM D 5894测试之前进行的。结果表明,不含微胶囊的对照样品比含微胶囊的涂层具有更好的附着力。因此,微胶囊的加入往往会牺牲一些涂层的附着力。在附着力测试中,“A”微胶囊和“M”微胶囊涂层的性能优于其他微胶囊涂层。实验1中采用的拉深法对涂层的这些附着力等级如图12所示。

实验2分层法涂膜的平均附着力等级如图13所示。这些附着力结果明显优于实验1中相同的两种涂层。实验1中“M”微胶囊与涂层的平均附着力评分为4.0,实验2中“M”微胶囊与涂层的平均附着力评分为4.7。对于“A”微胶囊涂料,实验1的平均附着力评分为4.0,实验2的平均附着力评分为4.8。微胶囊本身对涂层的粘附性能没有任何贡献。人们认为,通过将微胶囊夹在两层底漆之间的一层中,微胶囊被固定在靠近衬底表面的位置,但它们不接触衬底。这样,微胶囊并没有降低底漆的附着能力,就像他们在用拉低法生产涂料时所做的那样。在后者的情况下,微胶囊涂料总是有一些微胶囊接触到基体表面。值得注意的是,在实验#1和#2中没有观察到粘着失败。

实验3评价的涂层附着力数据如表6所示,图14所示。结果表明,微胶囊作为一层涂敷在湿底漆上的时间确实决定了其附着力。当微胶囊应用5分钟后,粘合时比应用于20分钟。这情况发生因为微胶囊应用时往往更容易陷入底漆喷底漆后5分钟,但他们往往坚持只有底漆表面应用底漆后20分钟。在后一种情况下

资料编号:[5646]

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料