英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

在催化精馏塔中试装置内渗透催化填料合成乙酸n -戊酯

摘要:以乙酸和正戊醇为原料,在中试装置的催化精馏塔上,用分水器对乙酸正戊酯的酯化反应合成乙酸正戊酯进行了研究。一种新型的催化填料——渗透催化填料(SCPI)应用于本研究。采用不同原料摩尔比和不同塔压下的不同进给方式进行催化精馏实验,验证了建立的平衡级模型,研究了操作参数对催化精馏过程性能的影响。实验过程和仿真结果表明,调整反应物组分和温度分布对催化精馏过程的性能具有重要意义。研究还表明,反应精馏塔与分水器的集成被认为是生产乙酸戊酯的潜在候选方法。通过适当的操作参数(操作压力20minus;22 kPa和混合进料模式)和塔结构 (16minus;18块理论塔板的反应区),塔底流股的产品纯度可以增加到99.3 wt %,KOH / g酸值小于0.2毫克,与此同时戊醇的转化率可达95%以上。本研究成果可为SCPI的工业化应用提供便利,并可用于前瞻性优化研究。

介绍:

过程强化的研究与开发已成为学术界和产业界共同面临的巨大挑战。过程强化的一个常见应用是将多个单元操作集成到多功能设备中; 化工过程非常重视反应与分离的结合,即反应蒸馏(RD),也称为催化蒸馏(CD)。反应精馏的概念最早是在1921年的一项专利中提出的。近年来,反应精馏在提高资本生产率、提高选择性、降低能源消耗以及减少或消除溶剂方面所显示出的潜力再次受到关注。反应蒸馏将是最有效的,特别是在那些反应可逆或共沸物的存在使传统分离昂贵的系统中。

乙酸戊酯广泛用作溶剂、萃取剂或抛光剂;它也被用作乳化剂在食品和化妆品行业。乙酸戊酯合成中最常用的方法是乙酸和戊醇在酸催化剂存在下直接酯化反应。反应蒸馏是一种经济有效的酯化反应方法。Tang等人研究了乙酸与5种不同醇的反应蒸馏反应,为酯化反应RD工艺的设计提供了一个概括。Hung等人研究了稀醋酸生产乙酸戊酯反应精馏塔的动力学和控制。Chiang等人比较了两种不同的乙酸戊酯酯化构型,并评价了不同设计方案的经济优势。结果表明,反应精馏在保持乙酸戊酯纯度的同时,具有明显的经济效益。然而,这些工作主要集中在研发过程的设计和控制;乙酸戊酯合成中试装置的RD实验很少,通过实验和仿真研究进料方式等操作因素对RD性能的影响也很少。

内件几何特征的类型和规格的选择是CD工艺工业应用中最关键的问题之一。最有前景的内件不仅要提高反应速度,而且要提高分离效率。因此,要求催化填料具有较高的催化效率和良好的分离能力;催化填料的选择对催化塔的整体性能至关重要。在以往的研究中,我们开发了一种新型的内部渗透催化填料(SCPI)。为了更好地了解内部,进行了大量的基础研究工作。Gao等人对600 mm内径、1500 mm高的柱内流体力学性能进行了实验研究,评价了柱内液体流动特性和压降。与其他两种传统的柱内Sulzer Katapak-SP 12和催化剂包相比,新型的SCPI结构显著降低了柱内压降,且SCPI的持液率始终在相同负载催化剂的可接受性能范围内较高。Li等人和Zhang等人在流体力学实验的基础上,提出了预测催化精馏过程SCPI压降和组分分布的严格数学模型。然而,还没有使用SCPI的反应蒸馏实验的报道。本文对乙酸戊酯的合成进行了中试研究,首次将新型结构催化填料SCPI用于反应精馏过程。利用Aspen Plus开发的平衡级模型,通过实验数据验证,对实验结果进行预测,并与实验结果进行了比较。在此基础上进行了多次模拟,研究了进料位置、柱压、理论塔板反应区等不同操作参数对反应过程行为的影响。

化学体系:

本研究所研究的化学体系为乙酸与n-戊醇非均相催化酯化成n-戊酯与水的反应,如式(1)所示。

从Lee等人的实验数据来看,该反应是一种热几乎可以忽略的轻微吸热反应效果。选用强酸性离子交换树脂NKC-9作为乙酸n-戊酯合成的多相酸催化剂。在之前的文章中对NKC-9在乙酸和正戊醇酯化反应中的实验测定进行了研究。该体系的主要挑战是n-戊醇聚合的潜力,从而产生可能的副产物戊醚。在常压下的初步实验中,偶尔会在产品中检测到这种副产物。因此,使用RD工艺在真空压力下运行被认为是合适的。

试验研究:

试剂与材料。乙酸由天津化学试剂供应公司提供,正戊醇由陶氏化学公司生产。乙酸和正戊醇的纯度分别为99.5%和99.8%。该催化剂为酸性离子交换树脂NKC-9,由天津南开和诚科技有限公司提供。

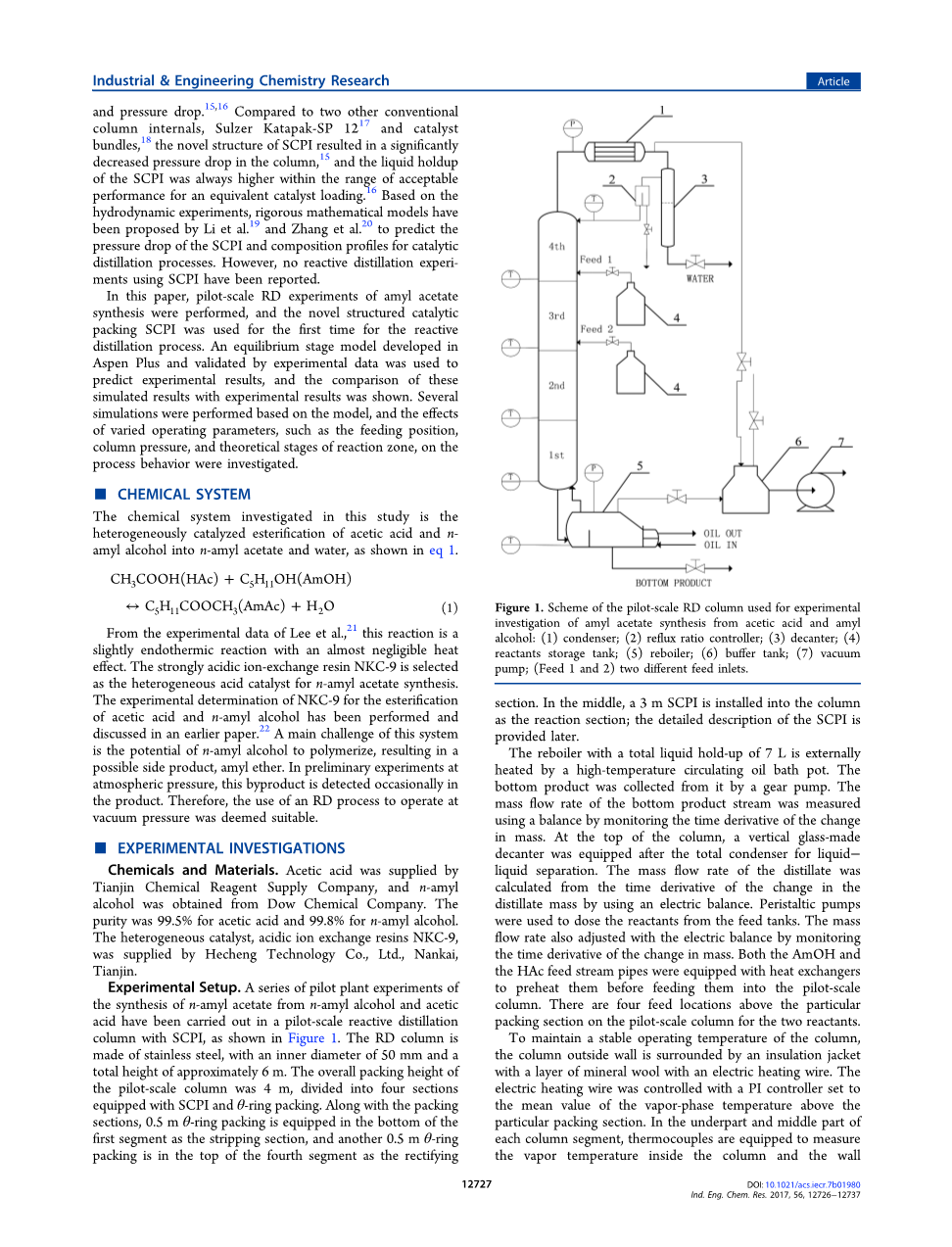

实验装置。以n-戊醇和乙酸为原料,在SCPI反应精馏塔中试装置上进行了一系列n-戊酯的合成实验,如图1所示。RD柱由不锈钢制成,内径50mm,总高度约6m。半工业规模塔的整体包装高度是4m,分为四个部分组成SCPI和theta;-环填料。连同填料部分,0.5mtheta;环填充设备底部的第一段提馏段,和另一个0.5 mtheta;环的填充是在第四段顶部的整流部分。在中间,柱内安装一个3m SCPI作为反应段;稍后将提供SCPI的详细描述。

图1 以乙酸和戊醇为原料合成乙酸戊酯的中试装置RD柱的设计方案:(1)冷凝器;(2)回流比控制器;(3)玻璃水瓶;(4)反应物储罐;(5)重沸器;(6)缓冲罐;(7)真空泵;(进料1和2)两个不同的进料入口。

总液量为7l的再沸器由高温循环油浴锅对外加热,底部产品由齿轮泵收集。通过监测质量变化的时间导数,用天平测量了塔底产物流股的质量流量。在塔的顶部,安装了一个垂直的玻璃制作的玻璃瓶,用于液液分离。利用电天平,由馏出液质量变化的时间导数计算出馏出液的质量流量。蠕动泵用于给进料罐中的反应物提供剂量。质量流量也通过监测质量变化的时间导数随电天平的变化而调整。戊醇和乙酸给水管都配备了热交换器,在送进中试塔之前对它们进行预热。在两种反应物的中试塔的特定填料段上方有四个进料位置。

为了保持立柱的稳定运行温度,立柱外墙由保温套包围,保温套上一层矿棉,用电热丝加热。电热丝由PI控制器控制,PI控制器设置为特定填料段以上气相温度的平均值。在每个柱段的下部和中部,分别设置热电偶测量柱内蒸汽温度和壁面温度。此外,还测量了再沸器、冷凝器和回流流动路径中的温度。在实验研究过程中,为了在真空状态下运行该柱,RD柱被真空泵连续抽真空。在总冷凝器前安装了一个压力传感器,用于测量柱顶的压力。采用差压传感器对填料段的压降进行了监测。所有这些数据都显示在控制面板上;因此,我们可以方便地查看和记录它。

催化剂填料SCPI。本文选取由中国蒸馏技术国家工程研究中心(Li等人, 2008)开发的新型规整填料SCPI进行CD实验。我们实验中使用的内部最小结构单元由两段组成,其结构如图2所示。

图2 SCPI的两段结构:(a)填充催化剂和波纹金属片的SCPI;(b)在催化剂容器顶部安装金属丝网,完成SCPI。

SCPI的每段高度为50mm,外径为50mm,等于中尺度柱的内径。SCPI由波纹金属板和带有防溢挡板的催化剂容器组成。瓦楞金属片作为分离段,是常用的1000Y瓦楞填料。1000Y波纹填料和SCPI段的主要参数如表1所示。

表1 主要几何参数为1000Y波纹填料和SCPI

参数 数值

1000 y瓦楞填充 峰值高度(mm) 3.1

比表面积(m2/m3) 1000

理论板数(1/m) 12 - 14

填料空隙率 0.75

SCPI部分 高度(mm) 50

外径(mm) 50

催化剂含量(ml) 20

催化剂容器,作为反应区,是装有防溢挡板的催化剂颗粒的封闭盒。选用酸性离子交换树脂NKC-9作为多相催化剂,经n-戊醇浸泡24 h后固定在SCPIs中。封闭型箱体的顶部和底部表面均安装有金属丝网,固定每段20 mL催化剂颗粒。柱内交替安装两段SCPI,和20mmtheta;环填充加载每两段之间空间促进气minus;液传质。图3显示了SCPI中预期的气液流动特性。液体通过波纹金属板和催化剂容器均匀向下流动,而气体仅通过波纹金属板向上流动,避免了催化剂颗粒床中气体与液体的接触。

图3 SCPI内气液流动路径示意图:(1)波纹金属板;(2)气体流量;(3)theta;环包装;(4)液体流动;(5)液体层;(6)催化剂粒子。

实验过程。建立了CD中试实验的启动程序。首先,在再沸器中加入4.7 L摩尔比为1:1的正戊醇与乙酸的混合反应物,启动总回流。装置调试完成后,总回流一段时间,直至稳定运行后,由蠕动泵将n-戊醇和乙酸从反应段顶部连续送入柱内。将冷凝器冷却后的冷凝液引入分水器,并将其分层为上有机相和下水相。然后将有机相全部回流回柱内,水相连续抽离。在四次实验中,生产的乙酸正戊酯均集中在汽提区,定量地通过底产物流抽提,同时从顶出水。这一启动程序在这项工作中被用来达到稳态条件。启动阶段结束后,对操作条件进行微调,并对柱进行操作,直到满足以下两个条件:(1)满足柱内组分平衡和反应化学计量。(2) 6h内各测量点沿柱的温度和压力偏差分别小于plusmn;2k和plusmn;1kpa。每次实验平均需要10小时的操作时间才能达到第一个标准。

实验过程中,记录各测点的温度、压力以及进料量,确定稳态工作点后,每隔2小时从柱顶和柱底抽取一次液样。样品立即冷却,然后用气相色谱法进行分析。本研究对顶压、摩尔进给比、进给方式三种实验条件进行了研究。进料方式 “混合”时,反应物被预先混合,送入反应塔的顶部(进料1)。进料方式 “分开”的时候,n-戊醇从第四段进入(进料1)同时乙酸是从第三段进入(进料2),n-戊醇正戊醇为高沸组成,乙酸为轻沸组分。

分析方法。采用PerkinElmer公司提供的气相色谱PE XL,采用外部标准方法对所有从底部离线采集的有机样品进行成分分析。GC装置配有火焰离子化检测器(FID)和一个HP-5毛细管柱(30 mtimes;0.32毫米times;0.25mu;m)。载体气体为高纯度氦气,气体流速为 0.5 mL/min。裂解比为180:1,氢气和空气的气体流速分别为30 mL/min和300 mL/min。柱温为333 K,保持9 min;之后,以12℃/min的速率增加到388 K,然后以15℃/min的速率增加到513 K。该温度再维持5分钟,n-戊醇的典型保留时间为8.1分钟,乙酸n-戊酯为12.9分钟,戊醚为16.3分钟。

因为分水器的水相样本主要是靠水和醋酸,FID才能够分析有机成分的质量分数,而 HP-5毛细管柱将被醋酸腐蚀, 采用酸碱滴定法和0.1 M氢氧化钾溶液测定酸的含量,即酸值。酸值是以毫克为单位表示的数。氢氧化钾的量是中和1g样品中游离酸所需要的量。

实验设计:

为验证SCPI催化精馏合成乙酸戊酯的可行性,在中试装置上进行了一系列的RD实验。本文成功地进行了四次催化蒸馏实验(编号为例1 -例4),分析了操作压力、反应物摩尔进料比、进料方式等操作参数。本节讨论了反应精馏塔的实验结果。这些实验的工艺参数如表2所示。

表2 对催化蒸馏的操作条件进行了实验研究

实验序号 1 2 3 4

塔顶压力(kPa) 30 20 20 20

进料方式 混合 混合 混合 分开

摩尔进料比(乙酸/戊醇) 1:1 1:1 2:1 1.1:1

(mol/mol)

总进料量(kg/h) 0.76 0.76 0.76 0.77

与其他实验相比,例4的进料方式有所不同。在例4中,戊醇从反应塔上部进入RD柱,乙酸从反应塔下部进入RD柱。在这种情况下,由于精度问题,1的摩尔进料比难以达到;因此,选择了1.1的摩尔进料比。

当一个实验进行到下一个实验时,会调整一个特定的操作条件,如表2所示;四组实验中改变的参数为顶压、摩尔进料比和进料方式。RD柱需要经过一段时间的调整,在之前的实验长时间达到稳态后再达到稳态,然后改变参数。在相同的操作条件下,通过两次实验验证了实验数据的重现性和可靠性。

建模和模拟:

为了系统地评价重要运行参数对RD过程的影响,有必要建立一个可靠的过程仿真模型。反应精馏过程的建模是从传统精馏模型发展而来的,现在已有大量关于RD过程建模的文献。一般来说,传统的阶段概念是用来模拟反应蒸馏过程,使用平衡阶段(EQ)或非平衡阶段(NEQ)模型。EQ模型假设各阶段的出汽液

全文共7043字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[447]

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料