英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

多变类食品-三明治的自动处理、加工和包装

摘要

本文介绍了设计、装配和测试一个用于制作、包装三角三明治的自动化系统。 目前三明治制作、包装作业的劳动强度大,且使用的机械自动化程度低。本文分析了目前手工生产的技术现状并开发了一些可以代替现有生产线上工人的模块化工作站。成品机器可以完成三明治的最终组装然后切割并将其包装成塑料袋(集装箱)发货。本文还报告了为测试系统整体性能而在三明治生产厂进行实际工厂试验的结果。

Ⅰ 介绍

食品制造业是欧盟最大的制造业,年营业额超过6000亿欧元[1]。超过250万欧洲人从事该行业,并且与之关联的农业生产和客户分销提供着更多的工作岗位。因此,该行业被证实是自动化系统应用的主要增长领域,应用自动化系统的目的包括:提高生产效率;提高卫生标准;改善工作条件;提高利润和盈利能力;在全球竞争面前维持当地就业。

不幸的是,从工程角度来看,与传统行业的加工环境不同,食品是自然的、季节性的和区域性的,这对自动化的要求与其他任何行业不同。

目前,食品行业的自动化工程实践差距很大,从完全手动操作到最先进的自动化技术都有应用。虽然自动化的应用部分反映了低利润行业的投资政策,但在许多情况下,手工是一种深思熟虑后的选择。这取决于工人的灵活性与当前自动化系统的感知能力。当考虑涉及食品的实际处理和操作的任务时,这种倾向于人工操作的趋势更为突出。

大多数食品都是非硬质的。在产品类型之间以及相同产品的不同实例之间,纹理、颜色、形状和尺寸存在显着变化。出于这个原因,许多食品的处理不能通过基于几何信息的系统进行可靠地描述(相对于传统工业)。此外,产品的几何形状通常受时间影响并与施加在其上的力有关,而这会导致处理期间的不可预测的变形。人工可以通过灵巧的处理能力(人类的手)和积累的生产经验,轻松地应对这种变化。三角形三明治的制造业就是一个很好的例子。

三明治由两片或更多片面包片组成,面包片包裹一层或多层肉或其他馅料。英国是欧洲最大的三明治市场,目前估计有60亿欧元的市场规模,并正以每年7-8%的速度增长[2]。

本文先考虑了三明治生产系统自动化的现状及其缺点。然后在第3节中分析当前的手工生产三明治的过程,以提供自动化系统设计的初始起点。第4节描述了所使用的设计方法,第5节详细描述了机器的设计和功能。第6节报告了在总结之前的试运行结果。

Ⅱ 背景

尽管三明治的结构有诸多变体,但这些变体之间的某些共同特征为自动化加工打下了基础。英国有着欧盟内最大的三明治工业生产厂,其绝大多数预包装三明治都是由两篇切成长方形的面包组成的。上下两片面包之间填充着各种形式的馅料。然后通过一个沿对角线切割的矩形夹层以形成两个三角形三明治,再然后将其放置在被称作煎锅的塑料或纸制成的包装中。可能的填充物种类众多,但通常认为离散组分(即充填物不含糊状物)的三明治是最难生产的,因为内容物缺乏粘合。就三明治的生产历史来看,其生产完全是靠手工制作,一条手工生产线最多可容纳40人。介于其人力比例如此之高,显然可以通过各种驱动器来实现自动化加工。但是,唯一开发成功的案例是Lieder为Uniq plc进行的[3]。它是一种基于工业机器人的索引系统,使用跳汰系统涵盖了从涂抹到包装的整个过程,而且仅能够处理糊状填充物的三明治。

在该系统中,组成成品三明治的各个成分在进行不同操作的工作站之间进行索引。这种索引增加了循环时间,可能导致遗漏并需要高成本的驱动系统。复杂性的增加也会导致更高的维护和清洁成本。该装置的灵活性受限,并且其加工面包的大小范围是有限的。一般来说,机械复杂性越高,需要的安全防护也越高,这反过来有导致了更大的空间要求。

不同三明治产品之间复杂程度可能差别很大,这很大程度上影响着装配任务的灵活性。观察表明,在不脱落填充物的要求下,由许多单独的干燥成分组成的填充物是最难加工的。因此,本文选择的填充物是鸡肉沙拉。它包含许多单独的鸡肉块和分散的组分,如西红柿片、黄瓜片和莴苣叶,这些使它尤其难加工。能加工这种三明治的自动化系统很可能能够轻松地处理更简单填充物的三明治。

Ⅲ 三明治的手工装配

在设计食品装配任务的自动化时,尽管直接重复人工操作不太可能得到最终的自动化解决方案,但研究如何手动完成生产通常很有用。为此,我们使用拍照和录像的方式来记录分析手工“鸡肉沙拉”三明治生产线的装配流程。

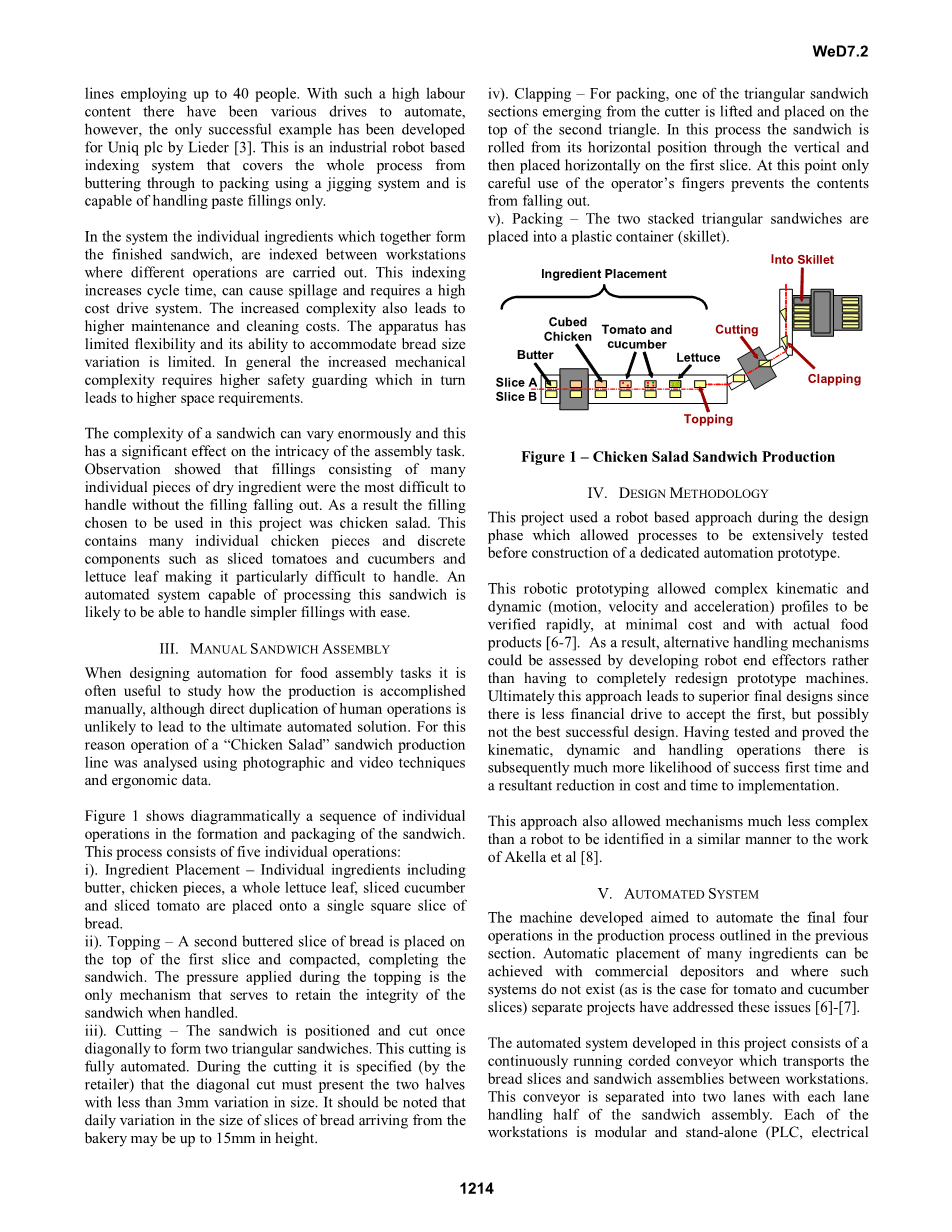

图1 鸡肉沙拉三明治的生产流程

图1展示了三明治的制作和包装中的一系列单独操作。该过程包括五个单独的操作:

Ⅰ)放置组分

将包括黄油,鸡块,整片莴苣叶,切片黄瓜和切片番茄在内的单个成分放在单个方形面包片上。

Ⅱ)装配

将第二片黄油面包放在第一片的顶部并压实,完成三明治。在压实期间施加的压力是在加工过程中保持三明治完整的唯一机制。

Ⅲ)切割

将三明治放置并对角切割一次以形成两个三角形三明治。这种切割是完全自动化的。切割产生的斜切口必须使两边之间尺寸差距小于3mm(销售商要求)。值得注意的是,面包厂每日供给的面包片尺寸的差别可以高达15mm。

Ⅳ)堆叠

为了进行包装,从切割器出来的三角形三明治其中的一个被抬起并放置在第二个三角形的顶上。在这个过程中,三明治位姿从水平翻转成垂直,然后再水平放置在第一个切片上。此时,操作员只需小心手指即可防止内容物掉落。

Ⅴ)包装

将两个堆叠的三角形三明治用塑料容器(煎锅)进行包装。

Ⅳ 设计方法论

本项目的基于机器人设计,在专用的自动化原型完成之前,允许在设计过程进行广泛的测试。

这种基于机器人设计的系统允许在实际生产中以最小成本快速确定对象的动态运动特征(位移,速度和加速度)[6][7]。

因此,可以评估开发机器人末端执行器进行替代的思路,而不是一定要完全重新设计一个原型机。尽管可能不是最成功的选择,但按第一种思路设计需要的资金和工作量较少,且这种思路最后也会产生一个出色的设计。在进行相关测试并验证了机器人末端执行器动作、灵活性和加工能力后,证实了第一种思路的可行性很高,从而降低了设计的成本和时间。

相比于Akella等人通过机器人识别进行的相似工作[8],这种方案没有那么复杂。

Ⅴ自动化系统

开发机器的目的旨在实现上一节中概述的生产过程中最后四个操作的自动化。放置各种组分步骤的自动化可以通过商用放置机实现,并且在本文写作之前,一些单独的项目已经解决了这些问题(如番茄和黄瓜片)[6][7]。

本项目设计的自动化系统包括一个连续运行的输送机,可在工作站之间运输面包切片和其他三明治组分。该输送机分成两个工作站,每个工作站处理一半的三明治成分。每个工作站都是独立的并模块化的(PLC,电气控制柜和气动伺服单元)。在机器工作期间,将成对的面包切片输入到机器中,其中一个切片放置在每个通道中。按零售商要求,面包切片必须被加工成令人在美学上感到愉悦感的三明治。

A.顶部工作站

研发的顶部工作站的工作机制如图2所示。一片面包,将涂有黄油的面朝上,沿着上部输送机行进。顶部工作站将该切片倒置并将黄油侧向下放置在包含在位于下传送器上的第二切片上的馅料的顶上。

图2 顶部工作站

这里仍有些特别的问题:如何举起多孔的面包片和如何处理可能存在的破损面包片(传送带输送过程中的表面磨损和空气流通造成的干燥导致的破损)。

开发的机构包括一个平面真空桨,其表面有一个浅槽。浅槽的位置使得当将一片面包放置在桨叶上时,其边缘被该浅槽覆盖。当在浅槽中产生真空时,尽管面包具有多孔性质,但桨叶仍能通过其外边缘牢固地抓住面包片。

顶部工作站加工开始时将真空桨置于升高位置,使其上表面与上部输送机处于同一高度。在上部输送机上的“正方形”黄油面包片通过输送机传送,直到与挡板接触。此时,挡板防止面包片进一步的任何运动。光电传感器检测面包片的存在并触发扫掠臂的运动,该扫掠臂的顶部横向移动,将面包片放置在真空桨的上表面上。

同时,包含馅料的底部面包片沿着下部输送器行进,直到它与在输送带之间突出的“V”形定位处与中央的门接触。第二个光电传感器检测到这片面包并激活升降台。升降台从输送机下方升起,带走面包片,从而防止面包片的进一步传送。

然后启动真空桨并施加真空以使上面的面包片保持在其上。夹具旋转180°并将现在倒置的顶部面包切片降低到下方面包切片上的馅料上。松开面包切片并返回其之前的升高位置,桨叶对三明治施加小而均匀分布的垂直力以压缩三明治。然后收回升降台和挡板,使顶部三明治沿着输送机继续前进到下一个工作站。

为了最大限度地缩短循环时间并最大化系统吞吐量,真空桨板在两个面上都有端口,以便在打顶下一个夹层之前无需重置桨叶(通过将其反转180°)。通过该操作,实现了小于1秒的循环时间并允许通过手动操作实现每分钟完成45个三明治的加工。

B.优化切割站

当将两个三角形三明治放入塑料包装(热成型三角形容器)中时,如果它们被没有精确地从一个角到另一个角切割,那么所得到的三明治会显得不整齐。虽然这不会影响到三明治的味道或结构,但这可能会降低对顾客的吸引力,并可能导致零售商减少。零售商有拒绝该批三明治的权利,以避免因对角线切削不准确的不合格三明治可能带来的损失。因此,切割必须以对角方式从一个角到另一个角进行,并且要有非常高的精确度。考虑到事实上每天面包切片大小很可能变化,因此实现这一目标并非易事。

为了实现这种精确的对角线切割,要使包括顶部和底部面包切片和馅料填充物在内的整个三明治对齐,以便实现准确的对角线切割。三明治沿着下部输送机运输,进过光学识别系统时,该系统记录三明治的轮廓和大小。从该轮廓计算出准确的对角线切割线并将其传递到下游对准机构。

光学识别系统用于在进入优化的切割站之前分析尚未切割的组装三明治。该系统使用软件和传感器计算三明治的前角和后角之间的最佳对角线。

来自光学识别系统的信息会被处理并用于控制优化的切割站处的步进驱动器以使三明治(围绕限定的前角)旋转相应的角度来调整到合适的角度。

光学识别系统还可以识别出尺寸过大/过小的三明治。该信息可用于操作筛选机构以允许人工重新加工三明治。

在该校准站,夹层的前角点再次位于“V”形门中,通过输送机的升降台升高和降低,如图3所示。当位于“V”门时,IR传感器检测到三明治的存在,并产生信号通知载着三明治的升降台和传送带之间对接,并将其从输送机的升降台上抬起。然后“V”门进行升降并使用来自光学识别系统的轮廓数据进行旋转以对准升降台使三明治的实际对角线与传送器的行进轴线对齐。然后,工作台将三明治放回到输送机上,使其进入切割机。这个工作站对角切割的误差小于 0.1°,远远超过零售商的要求。

图3 调整机制

三明治的切割可以使用任何现有的机械方法进行,例如水射流切割刀或超声刀。

C.三明治堆叠

切割后,必须将两个三角形三明治其中的一个放在另一个上面。这个过程称为堆叠。对操作人员堆叠的工作过程的观察表明,最常见的方法是将一个三角形三明治倒置,然后将其放在第二个三明治的顶部。在此过程中,操作员需要牢牢夹住三明治,以防止馅料填充物脱落。虽然在此过程中产生了馅料填充物丢失的风险,但这确实是一道标准工序,而且操作者的手指可以通过指尖施加较低应力从而灵活的按住馅料填充物。但是,此过程是一个典型的无法通过复制人工操作来得到最佳自动化解决方案的一个的例子。

为了实现堆叠,操作人员首先夹住三明治以保持馅料内容物在适当位置然后将其翻转。但开发的自动化解决方案无需夹紧和翻转三明治,从而简化了操作。

图4 堆叠工作站

在自动堆叠过程中,两个三角形三明治分别从两个输送机上从切割机传送到堆叠站,其对角切割面沿着传送轴的方向前进,如图4所示。这些输送机的高度略有不同。

其中前半个三角形三明治沿着下部输送机行进,而后半个三角形三明治通过上部输送机升高到略高于第一个三明治的上表面的高度。当前半个三明治沿着输送机前进时,它会触发一个光电传感器,使升降台动作以准确定位这半个三明治。

第二个光电传感器以同样的方式检测到后半个三角形三明治的姿态并在上部输送机激活堆叠装置使它与上半个三明治合在一起。堆叠机构的支撑点位于上方,但是其特殊的形状允许它在输送线之间通过并位于三明治的下方。在检测到三明治时,装置上升,将三明治从传送带上抬起,然后旋转180°,使其位于下传送带上方。当装置进行旋转时,固定剥离板将被移动到下方面包切片上,固定剥离板与旋转的半个三明治的前缘接触。这使得装置在三明治的下方滑动,从而允许上半个三明治准确地被放置在下半个三明治上。然后传送带下方的升降台降低,使完成堆叠的三明治移动到最终的包装站。为了最小化循环时间,使用两个独立的旋转单元,这允许堆叠三明治的过程和第一只单元回到初始位置这两个动作在1秒内完成。理论上可以达到每分钟包装超过60个三明治的速度,速度最大由馅料填充物开始分离时的最大旋转速度设定。

D.热拉伸成型包装

热拉伸成型包装是将两个堆叠的三角形三明治放入三角形热拉伸成型包装中的操作。为实现这一目标而开发的机构如图5所示。

图5 包装工作站

传送带传送堆叠着的三明治保持对角切割面平行于传送轴的姿态前进。传感器识别堆叠好的三明治的到达并激活“V”形转移机构。该机构将叠层横向推离输送机并进入四工位转台。每个工位都有两个钳口。转移臂将堆叠的三明治定位在下颚上,然后

全文共8762字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2365]