英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

高精度测距的激光三角法

摘要:本文描述了一种新的光学三角测量技术,用于非接触距离测量,具有高精度,大深度飞散和远离目标的特点。这种测量方法的理论误差为0.5um,测量范围为从光学粗糙目标100mm到2mm。放置在目标表面上的唯一限制是必须使少量光线漫射。在存在振动的情况下,压力表也具有稳健性。本文介绍了用市售光学元件制作的实验压力表及其性能。

- 引言

高精度非接触式量程测量仪具有广泛的应用,特别是在纸张、塑料、钢板等连续工业过程中的厚度测量和表面轮廓成形方面。许多高精度的非接触测距方法都受到小景深或距离测量目标很近的限制。本文提出了一种新的非接触测距的光学三角测量技术,该技术具有高精度、大景深和远离目标的特点。

远古时期的工程师就会使用三角法来测量距离,在建造金字塔时就运用了这项技术。现代光源和探测器技术将这一古老的技术扩展到精密测量领域。【1】、【2】中报告了这种类型的测距装置。【3】中描述了基于这种原理的现代商业仪表。与干涉技术相比,三角测量技术具有明显的优势,它可以测量距离目标的绝对距离。

通常使用激光作为光源,使聚焦光斑的尺寸减小到几微米直径。激光光斑图像沿探测器的横向位置与量规的目标范围成正比。比例常数是光源和探测器之间的夹角的正切值。最常用的探测器是线阵 CCD(电荷耦合器件)相机。这种类型的 CCD 摄像机产生成像激光点的采样强度剖面。光斑的位置能够从这些样本中评估到子样本(像素)精度。在【4】、【5】 和【6】研究了存在斑点噪声时重心算法的实验性能。

三角测量仪表在精确度上有两大局限性。首先,距离测量对光源与探测器之间的角度有很强的依赖性,这意味着获得的测量对该角度的小误差非常敏感,这些小误差在实践中很容易通过振动或热膨胀发生。其次,如果使用相干光源,由于许多目标表面的粗糙性质,光斑图像会受到斑点噪声的破坏。利用像散光斑【6】可以减小散斑噪声对三角测量带来的误差。降低三角测量技术对源探测器角度误差的灵敏度的方法构成了所提出的测量仪的基础。该技术首次提出于【7】,包括两个激光产生收敛光束与一个非常稳定的角度收敛。专利【8】和 【9】描述了以前的双梁三角测量仪。然而,这些都缺乏本文设计的测距仪的鲁棒性。

当使用 2.5 um粗糙度测量到表面的距离时,3.5 um获得的准确度是使用三角量规测量距离可能获得的结果。虽然三角测距仪的精度与干涉量规不在同一范围内,但三角量规不需要接触被测量表面。这与大范围和可用的景深使其成为连续生产过程计量的候选产品。

论文的组织结构如下。第二节介绍了 CCD 传感器的测量原理,并对 CCD 传感器的测量信号进行了数字处理。第三节描述了该测量布置的潜在精度,包括振动引起的计量器组件错位的影响。然后在第四节中介绍并讨论实验结果。最后在第五节中给出结论。

2、测量原理

图一 会聚光束的产生

首先将光束通过双狭缝光阑产生两束平行光。这些光束照亮了衍射光栅。光束通过光栅后的精确光强分布可以用标量衍射理论计算,但衍射光栅的一个有用的宏观描述是把它当作一个光学元件,它只是把入射光束分成若干发散的次束。这些光束的发散角参数之间的关系在公式(1)中给出:

(1)

式中:d为衍射光栅的间距。

theta;是直接路径的角度。

m是梁的阶数。

lambda;是入射光的波长。

phi;是入射光束偏离光栅法线的距离。

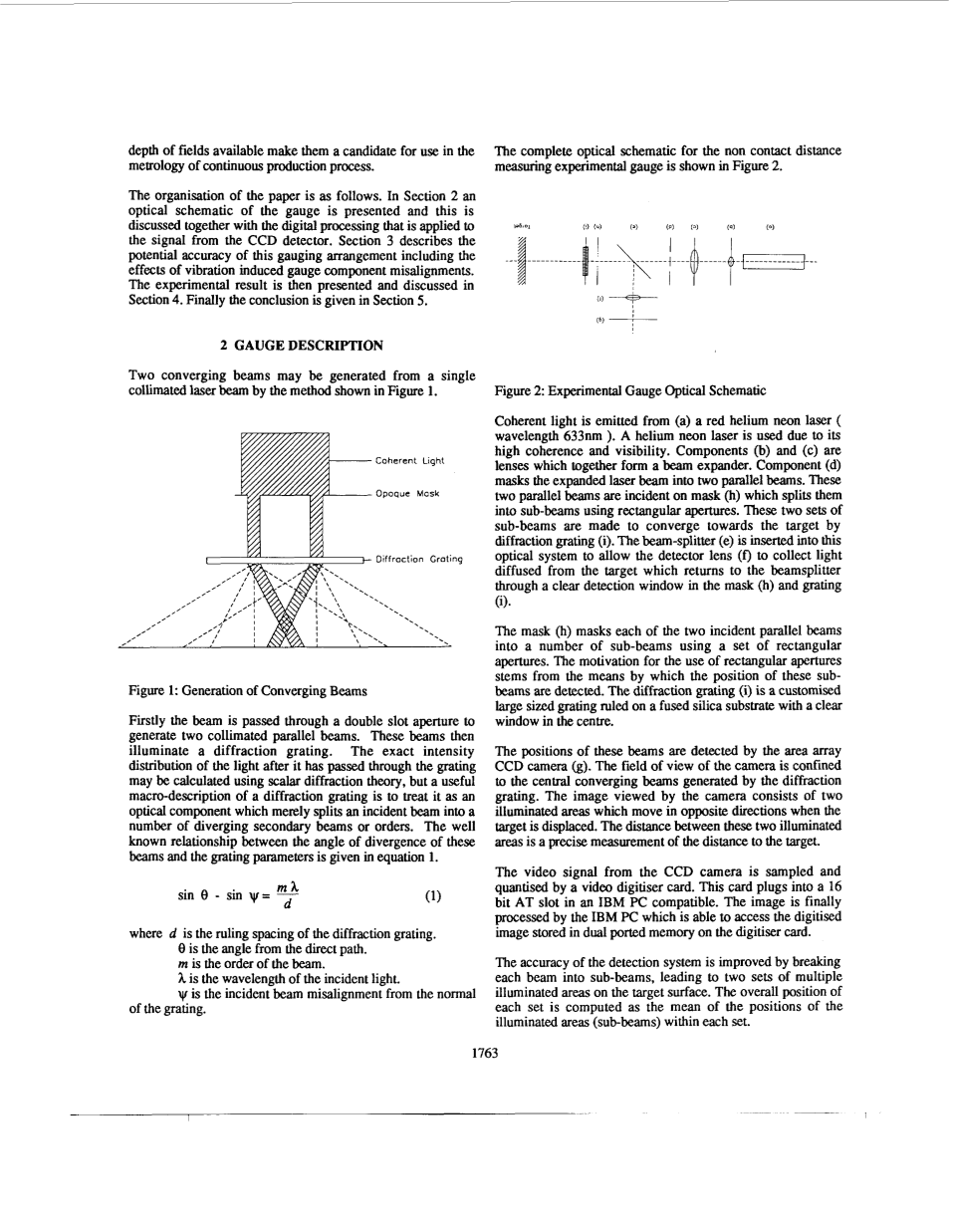

图二 实验压力表光学原理图

从红色氦氖激光(波长 633 nm)发射相干光。氦氖激光由于其高度的相干性和可视性而被使用。组件(b)和(c)是一起组成扩束器的透镜。组件(d)将扩展激光束掩蔽为两束平行光束。这两个平行光束入射到掩模(h)上,掩模(h)使用矩形光阑将它们分成子光束。这两组子光束通过衍射光栅(i)向目标会聚。将分束器(e)插入该光学系统中,以允许探测器透镜(f)收集从目标中散射的光,通过掩模(h)和光栅中的清晰检测窗口返回分束器(i)。

掩模 (h) 使用一组矩形光阑将两个入射平行光束中的每一个掩模成若干子光束。使用矩形孔径的动机源于检测这些子光束的位置。衍射光栅 (i) 是定制的大尺寸光栅,位于熔融石英衬底上,中心具有透明窗口。

这些光束的位置由面阵 CCD 相机 (g) 探测。摄像机的视场被限制在由衍射光栅产生的中心会聚光束内。摄像机所观察的图像由两个照明区域组成,当目标位移时,两个照明区域向相反方向移动。这两个照明区域之间的距离是到目标距离的精确测量。

CCD 摄像机的视频信号通过视频数字采集卡进行采样和量化。在 IBM PC 兼容的插槽中,该卡插入 16 位。最终由 IBM PC 处理图像,IBM PC 能够访问存储在数字转换器卡上双端口存储器中的数字化图像。

通过将每个光束分成子光束,在目标表面形成多个照明区域,提高了检测系统的精度。每个设置的总体位置计算为每个设置内照明区域(子光束)位置的平均值。给出了一个由 CCD 相机产生的数字图像(像素间距不变)。可以将已知形状特征的位置检测到远小于一个像素间距。这里的讨论将限于在二维图像中沿着一个特征的单一轴的位置的检测。

由于垂直于运动轴的信息可用于降低沿运动轴像素值中的加性噪声,因此,仅从一个轴检测二维位置的情况能够达到较高的准确度。

图三 运动矩形的位置检测

如图3特征中每个像素的值由具有均值 p 和方差 c2(加性量化和电性噪声引起的方差)的过程描述,则通过中心极限定理,大量像素的平均值 N 将是高斯分布的,且具有均值 p 和方差 N。利用通过平均可用的降噪的简单方法是对图 3 中的图像行进行平均,因为要检测的特征是列方向的移动。因此,从二维序列的图像样本,可以获得一维序列,减少加性噪声。

测试了三种检测子光束位置的方法,分别是是整个校准和测量子束强度剖面之间的像素相关性、仅考虑边缘的最大相关性和检测边缘位置。

测试了两种测量校准框架边缘位移的方法。在第一种方法中,用一组三次样条插值边缘 p (k) 的完整轮廓,然后在该轮廓和校准边缘的存储轮廓 c (k) 之间找到亚像素相关。该相关性为:

这种相关性的最大值可以通过粗细搜索法或牛顿-拉斐逊迭代法找到。由于边缘的亮部对相加相关结果有显著影响,如果所检测的特征具有低-高-低强度剖面,则该方法更准确。这意味着只有低强度像素被移出相关窗口,因为相关是永久的。

第二种方法与该相关方法相关,但试图仅将测试边缘总轮廓的一部分与校准边缘匹配。首先确定多项式系数,该系数拟合到标定边缘平均强度周围的点。然后将该相同多项式拟合到测试边缘轮廓平均强度周围的点上,仅允许沿运动轴方向平移。例如,如果三次 M bx cx d 的系数 a、b、c、d 被确定为与校准边的最佳最小二乘拟合,则找到 a,使得多项式,

(3)

是测试边缘轮廓的最佳最小二乘拟合。发现 a 是一个非线性最小化问题,可以使用粗细搜索或牛顿-拉斐逊迭代法最小化方法 IO 来解决。

边的绝对位置的计算基于边在哪里的定义。本文研究的边缘位置的两个定义是最大斜率和平均强度。这两个过程的第一步是用光滑函数插值边缘的中间部分。然后在满足边定义的函数的域中找到 x。边缘位置的最大强度梯度和平均强度定义如图 4 所示。

图四 边缘位置的两种定义

3、误差分析

在不存在环境诱发噪声的情况下,可以估计计量器的准确度。提出了一种基于上述思想的图像边缘检测算法,该算法可以检测出无噪声边缘的位置,精度达到捕获像素间距的 4%。根据这些结果和 20 的收敛角,可计算该测量仪的准确度(不包括环境诱发噪声的影响)小于 0.5。

本文也考察了靶板倾斜、入射到光栅上的准直光束倾斜、光栅本身膨胀和激光散斑等可能的测量误差。

3.1 目标倾斜

使目标沿与掩模狭缝孔径轴线平行的轴线倾斜,将误差引入会聚光束测距仪。如图 5 所示。

图5 会聚光束与目标未对准

从简单的几何考虑得到的作为theta;和delta;函数的测量相对误差,由公式 4 给出:

(4)

对于 2 mm 的景深和 30-的光束会聚角,这对应于 61.3-的对准要求,即范围内的最大误差小于 0.1。

3.2 准直光束倾斜

将图 1 中的准直光束倾斜,使其远离光栅上的正常入射,会在测距仪中引入一个误差。利用衍射光栅公式, 计算了两束会聚光束会聚时,由于入射光束未对准而产生的误差。光束从垂直方向照射光栅 y 度,如下所示:

其中是两个光束的收敛角的误差。

Psi;是入射光束从法线到光栅的错位。

对于 lambda;=633 nm 和 d=1mm /300 的典型参数,的未对准导致光束会聚角的变化大幅减小。图 6 显示了对准误差的影响。

图6 会聚角与入射光束错位的图形误差

3.3 光栅扩展

衍射光栅尺寸的物理变化会严重影响所描述类型的会聚束三角测量仪的精度。光栅的任何扩展或收缩都会改变光束的会聚角,这得益于规则间距的改变。这在一定程度上可以通过用低热膨胀系数的材料(例如熔融石英)制作衍射光栅来抵消。光栅的温度控制,或光栅温度变化与微机补偿,也可以采用。

3.4 激光散斑

当相干照明从光学粗糙目标表面反射时,产生激光散斑图案。这种现象叠加在被检测图像的强度上的随机粒度导致其位置的检测错误。使用无偏振的激光器和可能的小孔径比(f 数)可以减少激光散斑的影响。斑点噪声-通过用于检测子波束图像位置的算法中固有的平均值显著降低。

3.5 环境误差

理想测距仪由于环境因素的影响,其总的测量误差是多个确定性分量和随机性分量之和。确定性组件是指当不存在振动时压力计的错位。这些确定性组件不是很严重,因为它们可以通过适当的在线校准步骤去除。随机贡献包括振动引起的角对准变化、振动的影响、激光散斑引起的影响以及测量点横向错位引起的影响。设计该计量器时采用的方法是保持计量器误差的每个单独影响小于0.1um。这种方法允许在总仪表误差超过0.5um的目标误差之前,有二十五个独立的误差源。

4、实验结果

4.1 实验步骤

将量规测试装置安装在构成实验系统主干的相同光学导轨上。该仪器由精密差分千分尺平移台、钢制角架和目标样品组成。该仪器是物理螺栓到一个拍打铝板,然后螺栓到铁路运营商。实验装置如图 7 所示。

选择两个样本来评价计量器性能。当一个表面是光学粗糙的时候,它所产生的散斑图案的统计信息与其他光学粗糙的表面是无法区分的。这意味着如果目标是光学粗糙的,则计量精度与目标表面的精细纹理无关。选择的第一个样品是一块涂有锌灰泥的钢带,上面涂有白色涂料。另一个被测试的样品是对入射光有较高吸收的较光滑的样品。

图7 实验压力表试验装置

4.2 准确度估计

不同样品和数字处理算法的实验系统准确度确定如下:

对于每个样本,编辑 60 张图像的测试集,并记录在探测器所用微型计算机的固定磁盘上。该图像是通过采n=4个图像集,间隔恒定置换目标 h,然后再采集一组图像,直到记录 N= 60个图像。虽然位移区间 h 未知,但已知位移在平移阶段的设定灵敏度为 0.1um 时恒定。

然后将第 2 节中描述的检测算法用于处理该标准图像集。然后将各算法的测量运行结果绘制成散点图。由于连续测量之间的位移是恒定的,对于一个非常精确的量规,获得的测量结果将全部位于一条直线上。根据该配置的散点图估计特定计量器配置、实验样本和检测算法的准确度。采用与最佳拟合技术线的偏差来对每个实验系统的准确度进行有用的估计,精确到大约 20% 以内。

4.3 实验结果

如上一节所述,通过以已知的小步长移动靶标,并根据左右会聚光束的分离进行计算,来估计到靶标的距离,对实验量规进行了评价。虽然在靶场内存在左右手会聚光束的两个子束,但只有来自左右手会聚光束的每个子束的强度足以用于检测算法。这些对比度问题是由于衍射光栅上的光斑不正确造成的。图 8 显示了 CCD 探测器所看到的子光束图像的照片,图 9 和图 10 给出了这些会聚光束的实验测量横截面强度分布。显示的强度剖面中的每个点是整行测量图像的平均值。

图8 探测器子光束图像

图9 第一个测试光束的强度剖面

图10 第二测试光束的强度剖面

值得注意的是,图 10 的横截面一侧的强度高于另一侧。这是由扩展激光束的高斯分布引起的,由于光栅的不正确闪耀导致必须引入额外的光束错位,因此在这里尤为突出。

下图比较和总结了从入射到目标表面的子光束数字化图像中提取距离信息的三种不同方法的性能。所有三种方法的第一步是将二维图像简化为一维射束剖面,如图 9 和图 10 所示。根据这些剖面计算出每束会聚束的位置。这些图都具有负斜率,以遵守所采用的符号惯例,对于远离计量器的位移为正。

测试了两个不同的样本,作为距离测量仪的目标。他们是分部的样品——家电、白色粘合钢和扩散的涂覆玻璃样品。以任一样品作为靶标获得的结果之间无明显差异。以下结果来自涂层玻璃样品。图 11 显示了使用基于边缘位置平均强度定义的绝对边缘检测方法获得的结果。本方法的测量范围(以-x-标记)与基准线之间差异的标准差为 2.36um。对于高斯误差,99% 置信度准确度为 6.1um。

图11 平均强度边缘检测算法

图 13 显示了使用-立方体边缘位移技术获得的结果,分别测定了取样光束强度剖面的两个边缘的校准光束剖面的位移,并取平均值,得到了光束强度剖面的最终位移。光束。该方法的测量范围与参考线之间差异的标准差为 1.07um。实现该距

全文共7111字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1961]

您可能感兴趣的文章

- 拟人手臂的轨迹规划与轨迹跟踪控制外文翻译资料

- 新型磁性辅助内窥镜系统在上消化道检查中应用的可行性 和安全性外文翻译资料

- 基于FPGA可编程逻辑器件的复合视频图像处理外文翻译资料

- 从被测的高频域原始信号中提取巴克豪森噪声外文翻译资料

- 重型机床z轴热误差混合建模方法外文翻译资料

- 一个红外浊度传感器:设计与应用外文翻译资料

- 用于控制食物烹饪过程的电子系统.外文翻译资料

- 关于液体介质中电磁流量计的设计和理论上存在的问题。第二部分:关于带电粒子产生的 噪声理论外文翻译资料

- 基于LabVIEW和Matlab的小波变换对非平稳信号的分析仿真外文翻译资料

- 应用于腹腔镜手术的新型膜式加热加湿器 的开发外文翻译资料