英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

用于电气设备的低成本集成电机控制器驱动器主动悬架系统

A. Gkountarassup1;, C. Dincasup2;, A. Giedyminsup2;, P. Birgelsup1;, U. Schaefersup2;, S. Dieckerhoffsup1;

sup1;柏林技术大学电力电子研究组

sup2;柏林技术大学电气传动研究组

柏林,德国

电子邮件:aris.gkountaras@tu-berlin.de,christian.dinca@tu-berlin.de

网址:http://www.pe.tu-berlin.de,http://www.ea.tu-berlin.de

致谢

所有作者感谢柏林投资银行(IBB)资助了这项研究项目。

关键字

汽车应用,系统集成,高功率密度系统,热设计永磁电机

摘要

本文介绍了一种电机、泵轮和电力电子一体化、冷却方式相同的电动主动悬架系统的电气传动装置。该驱动器是为新的48V汽车标准设计的辅助驱动器,最大负载2.5kW。完整驱动器的必要的机械和电气要求记录完成。提出了电力电子与电机一体化驱动的设计准则,并通过实验结果进行了验证。进行了热模拟,以支持系统的热设计。

图1:电动悬架系统

介绍

电动主动悬架系统是一种自适应悬架稳定系统,在路面颠簸的情况下,动态调整车辆每个车轮的减震器,无论路面状况如何,都能获得近乎无振动的驾驶体验。整个系统由4个独立的动力油泵、4个增压油层和4个油/空气阻尼器组成。本篇文章只涉及动力油泵及其部件。关于整个自适应悬架系统的详细信息可以在[1]中找到。

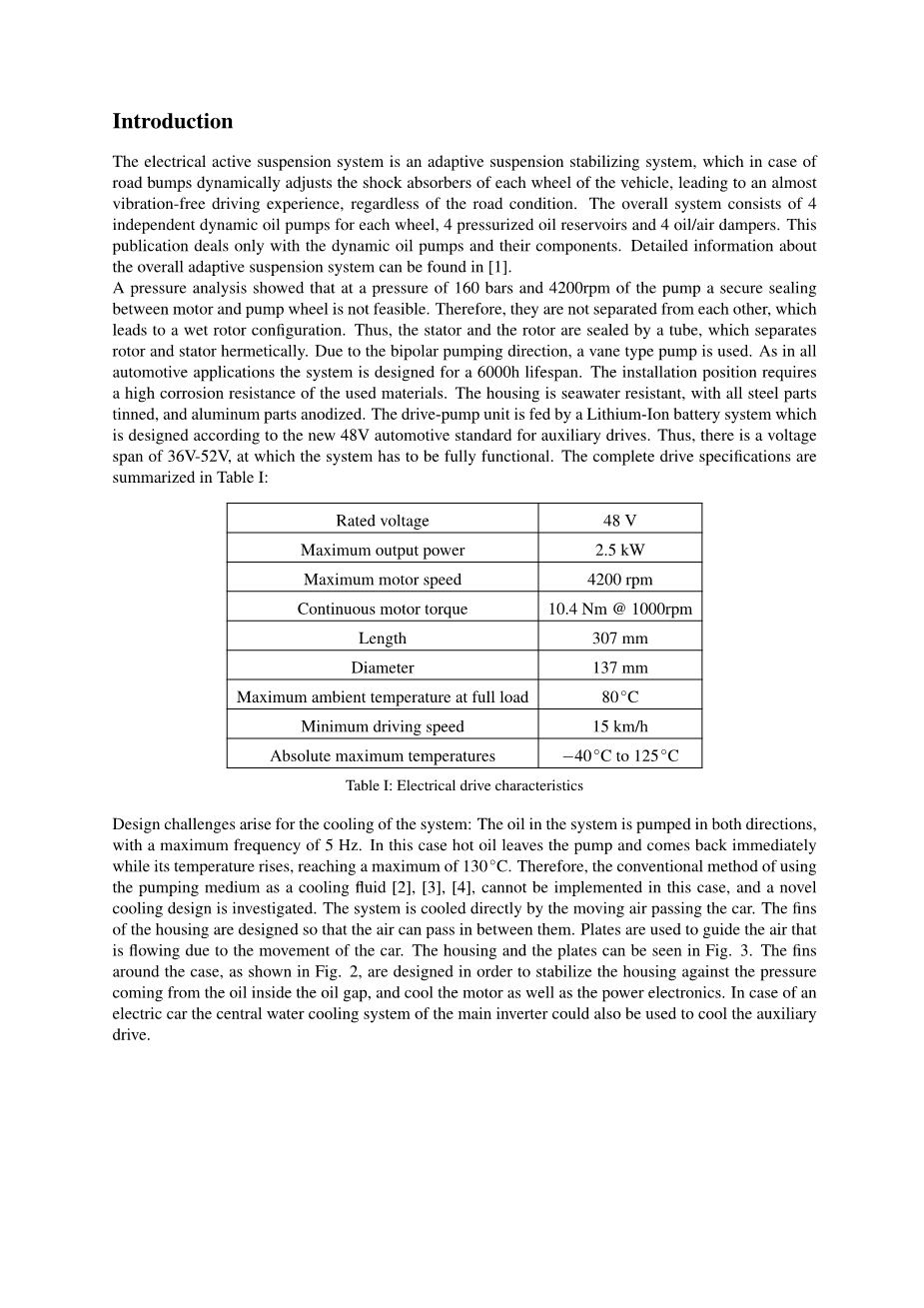

压力分析表明,当泵的压力为160条,转速为4200rpm时,电机与泵轮之间不可能实现安全密封。因此,它们彼此不分离,这导致一个湿转子配置。因此,定子和转子由一根管子密封,管子将转子和定子密封开来。由于双极泵送方向,采用叶片式泵。与所有汽车应用一样,该系统的设计寿命为6000小时。安装位置要求使用的材料具有较高的耐腐蚀性。外壳耐海水腐蚀,所有钢制部件镀锡,铝件阳极氧化。驱动泵单元由锂离子电池系统供电,该系统是根据新的48V汽车辅助驱动标准设计的。因此,存在一个电压跨度为36V-52V,在这个电压范围内,系统必须完全正常运行。完整的驱动规格如表I所示:

|

额定电压最大输出功率最大电机转速连续电机转矩长度 |

48 V |

|

2.5千瓦 |

|

|

4200 rpm 10.4 Nm @ 1000rpm |

|

|

307毫米 |

|

|

直径 |

137毫米 |

|

最大环境温度在满载时最低行驶速度绝对最高温度 |

80◦C |

|

15公里/小时 |

|

|

- 40◦C至125◦C |

表一:电气驱动特性

冷却系统的设计面临挑战::系统中的油是双向泵送的,最大频率为5Hz。在这种情况下,热油离开泵,并立即回来,而其温度上升,达到最高130℃。因此,不能采用传统的泵送介质作为冷却液[2]、[3]、[4]的方法,研究了一种新型的冷却设计。该系统是由通过汽车的流动空气直接冷却的。壳体的翅片的设计使空气可以通过它们之间。板是用来引导由于汽车运动而流动的空气。壳体和平板如图3所示。壳体周围的鳍片如图2所示,其设计目的是为了稳定壳体,以抵抗油隙内来自油的压力,并冷却电机和电力电子设备。在电动汽车的情况下,主逆变器的中央水冷却系统也可以用来冷却辅助驱动。

(a)电力电子外壳 (b)完整的结构

图2:驱动器外壳

图3:带导向板的壳体

电机设计

研究了几种电机类型,选择无刷直流(BLDC)内永磁体(IPM)电机主要是因为功率密度高。由于所有的汽车零部件,电机必须大规模生产。此外,由于每个轮子都需要一个马达,所以重量是一个临界点。转子必须有一个低惯量来解释高加速度。由于后置电机的扭矩比前置电机要小,所以整个系统的设计是通过改变长度来调节不同的扭矩,为系统提供了一个新的模块化关键点。由于效率和温度要求必须导致铜电阻较低,因此选择了12个分离的t形齿的定子设计,如图4a所示。由于分离的正环行单齿绕组与

bull;0.2mm Nomex R槽绝缘材料

bull;1.6mm F级绝缘铜线,其总铜填充率为54%

bull;净填充系数为85%

铜填充因子的定义可以在[5]中找到。图4b和图5a所示为绕齿和全定子。电动机器中较大的气隙通常会导致较低的效率和较低的功率密度。因此,特别注意设计一个非常薄的压力管,密封湿转子从定子密封。该管必须承受高达160条的高压,同时仍然由非电活性材料制成,以防止高涡流损耗。研究了多种非导电材料,选择了一种厚度为0.6mm的缠绕玻璃纤维管。有关管和定子设计的进一步信息可以在[5]中找到。

(a)带端盖的转子齿 (b)带绕组的齿

图4:带绕组和不带绕组的t形齿

(a)带绕组的定子和插入玻璃纤维管 (b)带半插入磁铁的转子

图5:定子和转子

转子为内部永磁转子,如图5b所示。IPM设计的优点是附加的磁阻力矩和少量使用稀土磁体材料。由于惯性是一个临界点,空心转子的设计是最好的应用,这也导致转子重量更轻,更容易组装后磁化。

电力电子及控制器设计

图6:驱动电路

机械设计

电力传动电子部分设计的驱动力是低成本和自动化的制造过程。因此,电子元件分开在两个印刷电路板(PCB):一个与所有的表面安装设备(SMD)负责控制系统处理器和司机等,和其他PCB的Through-Hole-Technology(阻)电力电子部件,如功率MOSFETs,电解电容的直流环节,EMI滤波器的输入逆变器和电流传感器。处理器PCB垂直安装在电源PCB上。采用传统的低成本加强铜层PCB,而不是更昂贵的直接结合铜(DBC)基板[6]。所有电力电子元件只安装在PCB的上部,以便更好地冷却PCB。如图1所示,在驱动器的背面有一个额外的散热片,用于冷却电源PCB。驱动器的安装和制造过程更容易也是本设计的固有优势。为了降低热阻,功率MOSFETs垂直放置在电源PCB上,如图7a所示,直接与铝壳的平壳壁接触,通过压力夹对其进行压制。在MOSFETs和外壳壁之间有一个陶瓷箔,保证了良好的导热性和高的电绝缘。为了获得最佳的热性能,还将电源PCB压在壳体底板上,并使用薄的弹性绝缘间隙填料,使壳体与厚铜电源PCB之间的热阻降至最低。

(a)电力电子 (b)控制器卡

图7:电力电子与控制器卡

逆变器设计可行性的关键因素之一是使MOSFETs与直流母线之间的杂散电感最小。因此,母线集成到PCB中,换向路径保持在几厘米以下,除了元件的杂散电感外,还会产生20 nH范围内的杂散电感。

组件选择

所有组件的选择都是基于优化的热性能,以及低成本和易于大规模生产的驱动器。所选择的逆变器拓扑结构是2电平电压源逆变器(VSI),由于其固有的成本优势和较复杂的多电平拓扑结构更低的空间需求。MOSFETs应该能够承受36到52V的电压跨度,并能够处理高达140A的峰值电流。因此,电压等级设置为75V,额定电流为195A。对于这种低电压[7],半导体的类型是一个直接的选择。在两个最有希望的软件包之间,TO-263 (D2pak R与7引脚)和TO-247,后者被选中(IRFP4368PbF)。它的优点有两个:。首先,提供更大的冷却表面,其次,需要更小的足迹,允许集成在PCB上的母线,尽量减少杂散电感的换向路径。用于DC-link (B41790A8258)的电解电容器有3个径向销,用于其基座的正连接,并提供更好的抗振动支撑和优化冷却性能。选用的霍尔效应电流传感器(ACS758)具有较低的空间要求。在PCB中集成了一个二阶LC滤波器,以消除直流链路[8]对48v电源的任何干扰。由于48V车用电源的电磁干扰规范仍需由汽车行业详细定义,因此没有特别关注电磁干扰滤波器的设计,只对其应占的空间进行了预测。Power-PCB为6层圆形PCB,每层使用如表二所示,并提供每层铜的厚度:

|

赋值 |

PCB层(厚度)最外层(270micro;m) 1日内层(35micro;m) 2日内层(35micro;m) 3日内层(35micro;m) 4日内层(35micro;m)底部外层(270micro;m) |

|

阶段的酒吧 |

|

|

电磁屏蔽门信号温度和电流传感器信号电磁屏蔽 |

|

|

直流母线 |

表二:PCB层配置

电力电子和控制板的分离是非常必要的成本效益生产,因为不同的焊接技术也需要为每个PCB。控制器PCB选用汽车工业标准英飞凌XC 2700系列处理器。选择半桥驱动器(LM5102SD)可以减少驱动半导体门所需的空间(见图7b)。两个DC/DC转换器为处理器和外围设备提供电源,直流电压跨度为36V-52V。

处理器的编程方式是在所有功率象限中为驱动器提供恒流无刷直流控制。为了保证所有6个MOSFETs的功率损耗分布均匀,采用了C60Q6控制。有关控制方案的进一步信息可在[9]中找到。由于驱动是高度动态的,电流波动将导致非振动无驾驶经验,开关和控制频率设置为25kHz,需要运行时优化的源代码。由于汽车安全要求高,该规范是根据ISO 26262标准开发的,并考虑了MISRA-C准则进行编程。

热设计

利用商用模拟程序对整个驱动器进行了热模拟。仿真的目的是研究所选组件是否能承受2.5 kW的最大负载。分别对电机和电力电子进行了仿真,包括电机和电力电子之间的热连接。

损失的计算

当更详细地研究电力电子热模拟时,计算每个组件产生的所有损失并将其插入模型。从欧姆损耗出发,根据 = ,对MOSFETs、集成二极管、电解电容、电流传感器、PCB母线以及各元件的等效电阻要求最大rms电流。对于集成自由旋流二极管,状态零电流电压也占损耗,因此需要平均电流,总损耗为:

(1)

计算开关损耗的一种可靠方法是,假设MOSFETs开关过程线性近似,并将该能量量乘以半导体开关频率,估计每个开关瞬态所涉及的平均能量。

全文共8244字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1780]

您可能感兴趣的文章

- 拟人手臂的轨迹规划与轨迹跟踪控制外文翻译资料

- 新型磁性辅助内窥镜系统在上消化道检查中应用的可行性 和安全性外文翻译资料

- 基于FPGA可编程逻辑器件的复合视频图像处理外文翻译资料

- 从被测的高频域原始信号中提取巴克豪森噪声外文翻译资料

- 重型机床z轴热误差混合建模方法外文翻译资料

- 一个红外浊度传感器:设计与应用外文翻译资料

- 用于控制食物烹饪过程的电子系统.外文翻译资料

- 关于液体介质中电磁流量计的设计和理论上存在的问题。第二部分:关于带电粒子产生的 噪声理论外文翻译资料

- 基于LabVIEW和Matlab的小波变换对非平稳信号的分析仿真外文翻译资料

- 应用于腹腔镜手术的新型膜式加热加湿器 的开发外文翻译资料