英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

高强度600-1000MPa多相钢和1200MPa全马氏体钢的高应变率性能试验研究

Wurong Wang , Meng Li , Changwei He , Xicheng Wei , Dazhi Wang , Hanbin Du

上海大学材料科学与工程学院,上海200072上海汽车研发中心,上海20001

摘要:

高级先进高强度钢(AHSS),双相(DP)钢板,张力(MS)钢板已成功用于汽车防撞组件来减少汽车重量,同时提高了汽车安全性以及它们在成本优势方面的优势,通过冷成形而不是热成形。 因为600/800 / 1000MPa DP和600MPa的应变率敏感性,本文则通过分离式霍普金森拉伸棒(SHTB)的设置和相互磨合,实验表明,所有双相钢(DP)AHSS的范围从600MPa到1000MPa具有正应变速率敏感性。 而对于测试的1200MPa MS,负应变率灵敏度就被发现了。这种差异的可能原因已经通过观察金属图形及其微观结构得到。

关键词:高应变速率,应变速率敏感性,双相钢,完全马氏体钢.

1.介绍

为了提高耐撞性和轻量化,近年来汽车制造商用了越来越多的AHSS钢种在车身上。我们都知道双相(DP)钢与传统的合金钢相比具有优异的成形性和高强度吸波性能。双相钢表现出一些理想的机械性能,如屈服应力低至拉伸强度比,连续屈服和高初始加工硬化率。由于汽车行业要满足群众的要求,例如耐撞性等,所以这些特性越来越受到人们的青睐。双相钢以软铁素体基体和马氏体为主。冷轧片材被迅速加热到临界区域形成奥氏体区域,形成钛铁矿 - 铁氧体混合物,然后骤冷至室温进行奥氏体 - 马氏体相变。表单中,退火温度和淬火速率表明最终结构中的马氏体量被阻止 - 挖掘。作为高成本热门的有前途的竞争对手之一的冲压用钢,完全马氏体(MS)钢也是其中之一的被广泛使用的AHSS钢种,可用于冷成形,例如滚压成形。MS钢的特点是马氏体中含有少量铁素体和或贝氏体的基体。在多相钢中,MS钢的拉伸强度最高。典型的马氏体钢种具有大于1200兆帕的拉伸性能强度,被广泛用于汽车工业,提供高刚度做出一个屏障来保护乘客。一般来说,DP钢的强度主要取决于钢的相关结构中马氏体的体积分数和形态。许多研究人员在准静态和动态载荷条件下研究了马氏体的体积和形态对DP钢机械性能的影响。Avramovic-Cingara等人研究了两种不同汽车级双相DP600钢的单轴拉伸。研究结果表明,马氏体形态和分布对损伤累积有显着影响。Bag等人和Choi等人研究了马氏体对DP钢韧性和失效行为的影响 Asadia等人发现马氏体体积分数与烘烤硬化效应之间存在相关性,马氏体体积分数越大,BH水平越高。 Wauml;nnman和Melander对具有10%至60%不同马氏体分数的钢板进行了应变控制疲劳试验,以研究疲劳寿命期间疲劳裂纹的生长。在动态载荷条件下,以前的工作通常在应变率小于500的条件下进行。 事实上,常见车辆碰撞中的应变率通常超过500。 在动态载荷条件下,应变速率常常选择1000的应变率。 此外,很少有研究涉及MS钢板的动态响应,并将其与DP钢板的动态响应相比较,以比较这两种钢种的性能差异。因此,在本文中,三种不同强度等级的DP钢种

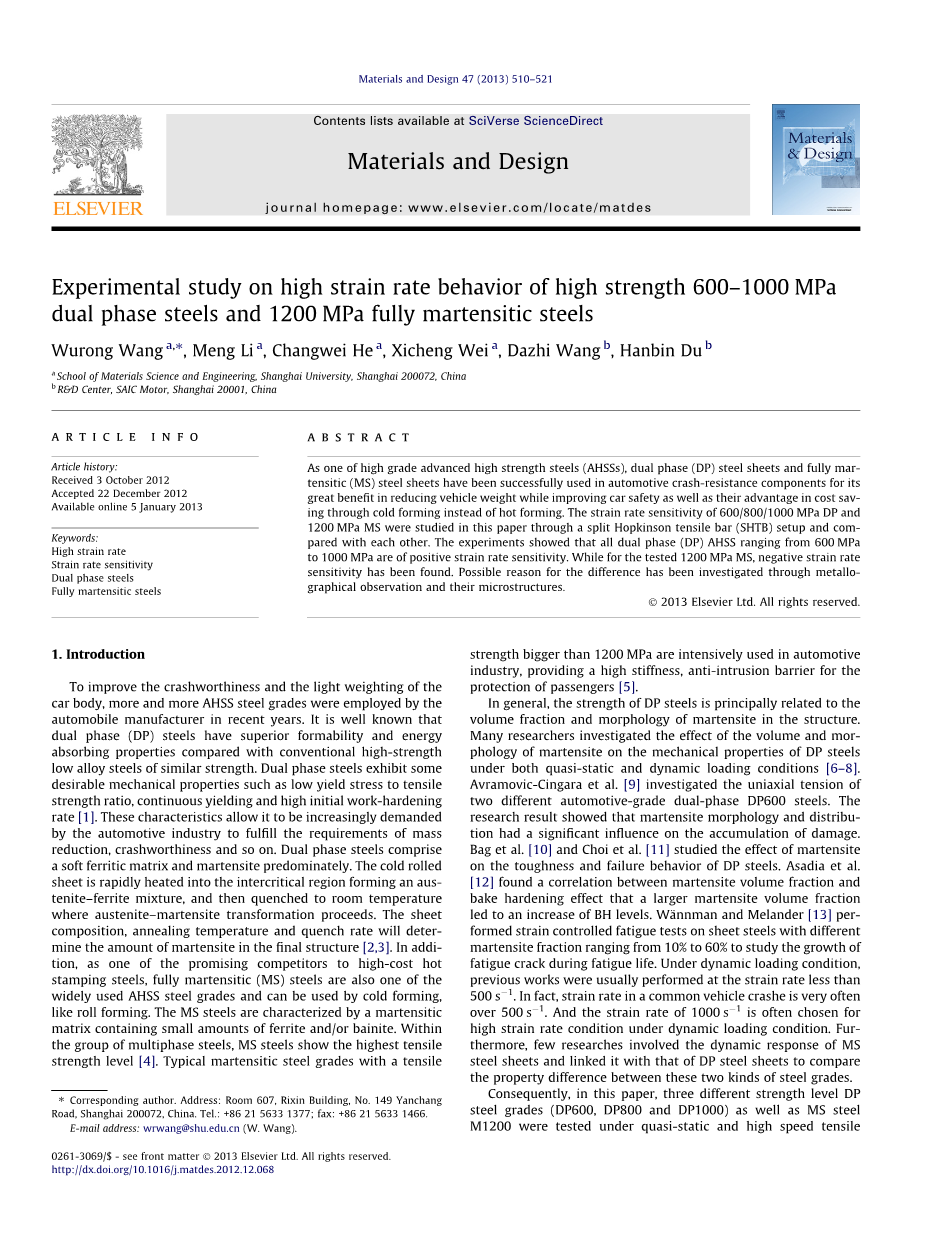

图1.四种原始钢种的显微组织。 (a)DP600。 (b)DP800。 (c)DP1000。 (d)M1200。

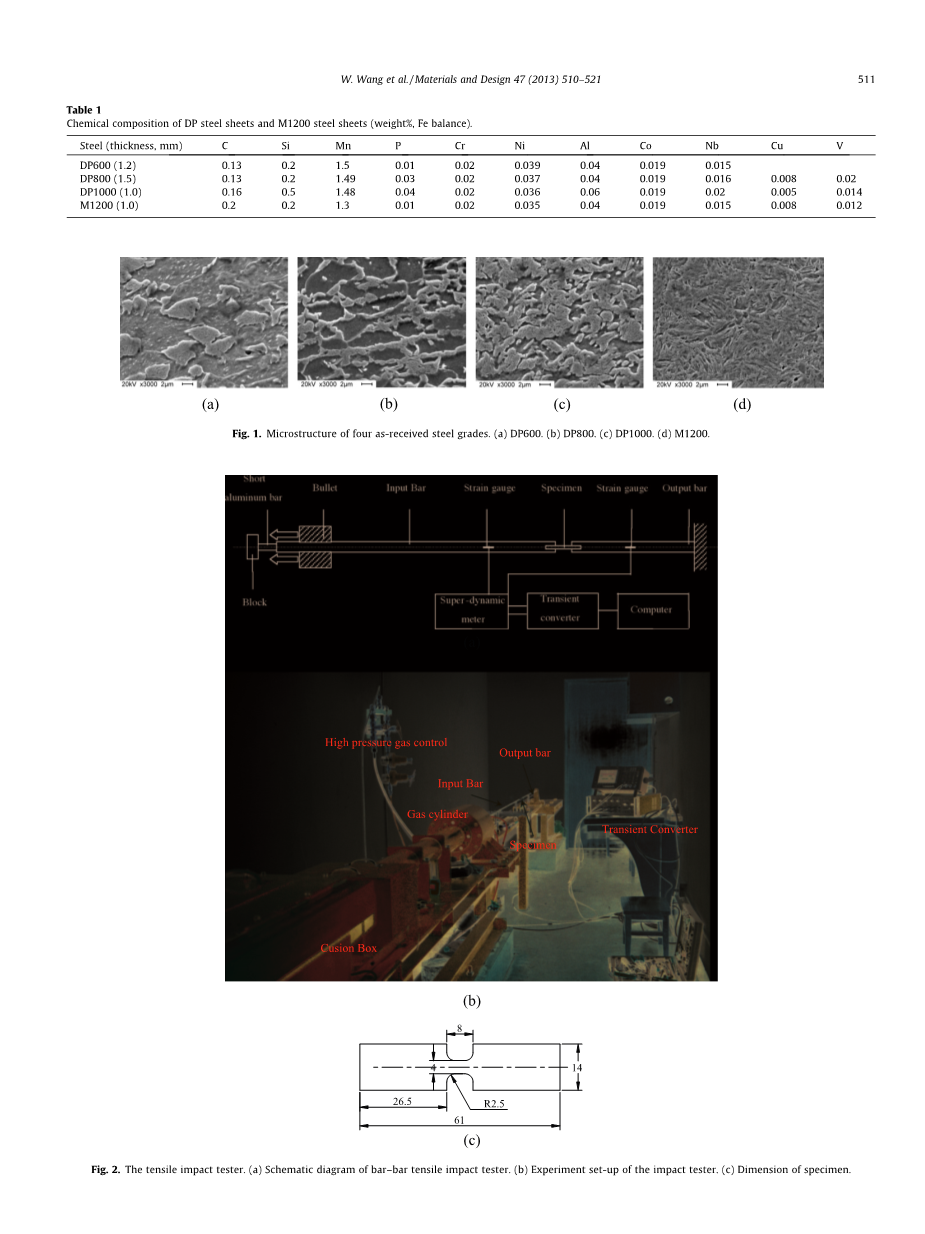

图2.拉伸冲击试验机。 (a)棒杆拉伸冲击试验机原理图。 (b)冲击试验机的实验设置。 (c)标本的尺寸。

图3.动态和静态拉伸试验下的工程应力 - 应变曲线。 (a)DP600。 (b)DP800。 (c)DP1000。 (d)M1200。

(DP600,DP800和DP1000)以及MS钢M1200在准静态和高速拉伸下进行了测试。高速拉伸试验中的高应变速率范围为700-1200。 动态力学性能用拉伸强度,断裂伸长率和能量吸收来表征。 讨论了马氏体形态和体积分数对动态力学性能,断裂模式和变形行为的影响。 在扫描电子显微镜(SEM)的帮助下,研究了所研究钢种的显微组织,断口形貌和微观组织演变。

2.实验程序

2.1.物料

在这项工作中研究的材料是四种商业冷轧非镀锌DP和MS钢板。表1给出了材料的化学成分和厚度。

准备好的DP钢和MS钢样本经过精心准备,并用4%的硝酸酒精溶液腐蚀7-10 s。图1显示了四种钢种在室温下的SEM显微照片。如图1所示,马氏体是较轻的相,铁素体是较暗的相。大块马氏体在DP600中与铁素体混合,而DP800中的马氏体在铁素体基体中以连续网状分布。相反,DP1000含有大量马氏体,少量铁素体呈小岛状。正如它的名字所述,MSM1200由几乎完全针状的马氏体组成。对于每种材料,用点计数法测量马氏体体积分数,DP600,DP800,DP1000和M1200的马氏体体积分数分别为22%,38%,70%和99%。

2.2.高速拉伸试验和试样尺寸

采用基于机械过滤原理的间接棒杆式气动拉伸冲击试验机(图2a和b)进行冲击试验。 一般情况下,高压氮气驱动的子弹迅速撞击端块,破坏连接输入杆的短铝合金杆。 然后它开始一个近似矩形的输入应力脉冲,然后通过输入条传送到试样(图2c)。

拉伸应力脉冲是由短金属棒断裂产生的,而不是直接撞击到端块上的子弹。 在击打过程中避免了机械抖动对应力波的干扰,从而可以产生稳定的拉应力波。脉冲的一部分通过样本传输到输出条,而另一部分反射回样本另一端的输入条。在输入和输出棒上都粘贴两个应变仪,以测量输入应力波,反射应力波和测试过程中的透射应力波。 应力脉冲信号然后由超动态应变计放大并记录在瞬态转换器上。采用下列公式,通过一维弹性应力波理论计算试样的应力,应变和应变率:

图4:应变之间四种钢种拉伸强度的增量

率为和

图5. 和之间断裂伸长率的变化值

四个钢板。

其中,和都是输入条右侧的输入和反射波的应变信号,是输出条左侧的输出波应变信号。 E和A是代表输入杆和输出杆的相应横截面积的弹性模量。 c 0是棒内弹性应力波的传播速度。 l 0和A 0是样本有效测试部分的长度和横截面积。

通过适当调整子弹的冲击速度以及短金属棒的直径和长度,可以获得不同振幅,宽度和上升时间的应力脉冲。 充分施加不同振幅的应力脉冲使我们能够获得不同应变率下的拉伸冲击应力。 所有实验在室温下重复至少三次,并将它们的平均值作为实验数据。

通过电放电工艺从相应的商用钢板上切下8mm长,4mm宽和各自用于动态试验的试样(图2b)。 根据ASTM E8 / E8M-11进行准静态拉伸测试。在CMT-5305微机控制电子万能试验机上进行准静态拉伸试验。

3.高应变率行为

汽车碰撞是一个复杂的高度非线性变形过程。当车辆以60-80km / h的速度碰撞时,被测材料的最高应变率可达1000s -1以上,导致主汽车变形行为和能量吸收特性发生显着变化身体材料。随着越来越多的AHSS被应用于汽车作为耐撞部件的材料,AHSS与应变率的性能变化应该在汽车车身安全设计和实验阶段被定义。

在本节中,对目前车身中广泛使用的四种高强度钢材(DP600,DP800,DP1000和M1200)进行了动态拉伸试验。动态响应分析了三个子部分,即拉伸强度,断裂伸长率和能量吸收。还讨论了不同马氏体含量对钢板动态力学性能的影响。这将为轻型汽车车身的计算机辅助工程(CAE)设计提供更多基于实验的数据。

3.1.拉伸强度

在的应变率下测试准静态拉伸试验。动态拉伸试验的应变率范围为700-。这四种钢的典型应力 - 应变曲线如图3所示。

图3a和b说明了DP600和DP800中准静态和动态加载条件之间的应力应变曲线的显着差异。与准静态张力相比,高应变率下的强度较大,但伸长率较低。另外,曲线形状也不同于准静态条件下的曲线形状。通常在较高的应变速率下观察到流动应力的增加,这表明了正应变速率敏感性。另一方面,DP1000的强度在准静态和动态加载条件之间几乎没有差异,而伸长率表现出显着的变化。对于测试的M1200,随着应变速率的增加,拉伸强度降低,表明负应变率敏感性。总的来说,高应变率下的主要性能特点可归纳如下:1.应力 - 应变曲线具有一定的波动性,特别是在高应变率下; 2.抗拉强度的增加随着马氏体体积分数的增加而降低; 3.断裂伸长率随着马氏体体积分数的增加而增加。

从图中可以看出,三种钢种(DP600,DP800和DP1000)的拉伸强度随应变率的增加而增加。拉伸强度最低的钢板DP600随着应变速率的增加呈现最大的强度增加。当强度水平超过1000MPa时,DP1000钢的增加幅度最小。然而,完全马氏体钢M1200随着应变速率从增加到而出现明显下降。

图6.各种应变率下的总能量吸收强度。 (a)DP600。 (b)DP800。 (c)DP1000。 (d)M1200。

图7.应变中四个钢种的能量吸收强度增量

率为和

为了了解马氏体含量对拉伸强度从准静态到动态拉伸状态变化的影响,研究了四种钢种(DP600,DP800,DP1000和M1200)的拉伸强度在应变率和下进行了分析。 图4显示了应变速率为和时四种钢种拉伸强度的增加情况。

随着马氏体体积分数的增加,拉伸强度的变化呈线性递减。DP600,DP800和DP1000的性能与应变速率的增加呈正相关,而M1200的拉伸强度随着应变速率增加到

3.2.断裂伸长率

关注图3中的断裂伸长率,DP600和DP800的断裂伸长率在高应变率下比在低应变率下急剧下降。 相反,DP1000和M1200的断裂伸长率随着应变率的增加而增加。

图5显示了四种钢板在和之间断裂伸长率的变化值。 可以看出,随着应变速率的增加,DP600和DP800的断裂伸长率降低。 然而,DP1000和M1200的断裂伸长率在应变速率为时增加。 DP1000的断裂伸长仅增长1%,而M1200增长超过3.5%。

3.3.能量吸收

在评估高强度钢的综合力学性能时,最初它是拉伸强度和断裂伸长率的产物 - 用作评估参考的强塑性产品(Rm x At)。 但该方法存在一定的缺陷,例如该值不能真实反映拉伸过程中的应变硬化行为,特别是塑性变形过程中瞬态行为的评估,其值大于能量吸收的计算值强度。

图8.断口形貌的SEM显微照片。 (a)DP600()。 (b)DP600()。 (c)DP600()。 (d)DP600()。 (e)DP800()。 (f)DP800()。

(g)DP800()。 (h)DP800()。 (i)DP1000()。 (j)DP1000(。 (k)DP1000()。 (l)DP1000()。 (m)M1200()。 (n)M1200()。(O)M1200()。 (p)M1200()。

图8.(接上)

因此,在比较四种钢种综合力学性能时,采用能量吸收法的计算方法如下:

其中r为应力,为塑性变形微分元,为应变,能量吸收强度单位为GPa。等式(4)表示工程应力应变曲线所包围的面积。

如图6所示,进行了三种DP和M1200钢板在大范围应变率下的能量吸收计算。从图中可以看出,DP600的能量吸收强度随应变率的增加而减小。 DP800,DP1000和M1200的能量吸收强度随着应变率的增加而增加,其中M1200的增幅最大。

在应变速率为和时,4个钢种的能量吸收强度增量如图7所示。从图中可以看出,能量吸收强度增量随着马氏体体积分数。因此,M1200在高应变率(例如)下显示出巨大的能量吸收潜力。

3.4.关于动态力学性能的讨论

在拉伸试验过程中,钢板的强度主要由应变硬化的综合作用,试样尺寸的变化以及应变率敏感性和绝热温升的软化效应决定。通常,应变硬化和应变速率敏感性效应增加了样品的承载能力。但试样几何形状如试样伸长率的变化或截面尺寸的减小导致承载能力下降。在准静态拉伸试验中,由于低应变率而忽略了绝热温升效应,而在动态拉伸中起着重要作用。梅森等人。获得了霍普金森棒中的动态拉伸试验数据,并且显示出约80-90%的能量转化为铝和钢的热能。在绝热条件下的变形过程中,存在两种相反的作用,即加工硬化和工作软化,前者在低应变下占主导地位,而后者更多地影响较大应变。

对于普通金属,一旦材料发生塑性变形,位错迅速扩散并且位错的密度增加。由于位错缠绕导致位错运动受到阻碍,导致应变硬化。然而,在高应变率下,塑性变形没有足够的时间进行。对于主要由马氏体和铁素体组成的双相钢,铁素体具有良好的塑性,并且比马氏体相对应变率更敏感。如图4所示,具有最大铁素体体积分数的DP600表现出最大的增量从准静态到高应变率的拉伸强度。这与Yu等人的实验结果非常吻合。作者研究了DP600钢在应变速率为10,10, 10,500,1100和1600时的力学行为,发现DP600的速率依赖效应通过比较应力准静态测试的应变

全文共6244字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12875],资料为PDF文档或Word文档,PDF文档可免费转换为Word