英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

定制毛坯的生产、应用及

评价综述

Marion Merkleinlowast;, Maren Johannes, Michael Lechner, Andreas Kuppert

摘要:定制毛坯是半成品板材产品的集合,其特征在于板材厚度,板材涂层或材料特性的局部变化。通过这些适应性,针对后续成型工艺或最终应用对特制坯料进行了优化。原则上可以区分四种不同的方法来实现拼焊毛坯:通过焊接工艺连接具有不同等级,厚度或涂层的材料(裁缝焊接毛坯),通过添加第二个毛坯(拼布毛坯)局部加强毛坯,创建连续变化通过轧制工艺(定制轧制坯料)并通过局部热处理(定制热处理坯料)调整材料性能。与传统产品相比,由定制毛坯制成的产品的主要优点是减轻重量。本文介绍了有关定制毛胚的科学研究的最新进展。介绍了该技术的潜力以及进一步科学研究的可能性。

关键词:成型 定制焊接毛坯 拼焊卷起毛坯 拼布空白 定制热处理毛坯

- 引言

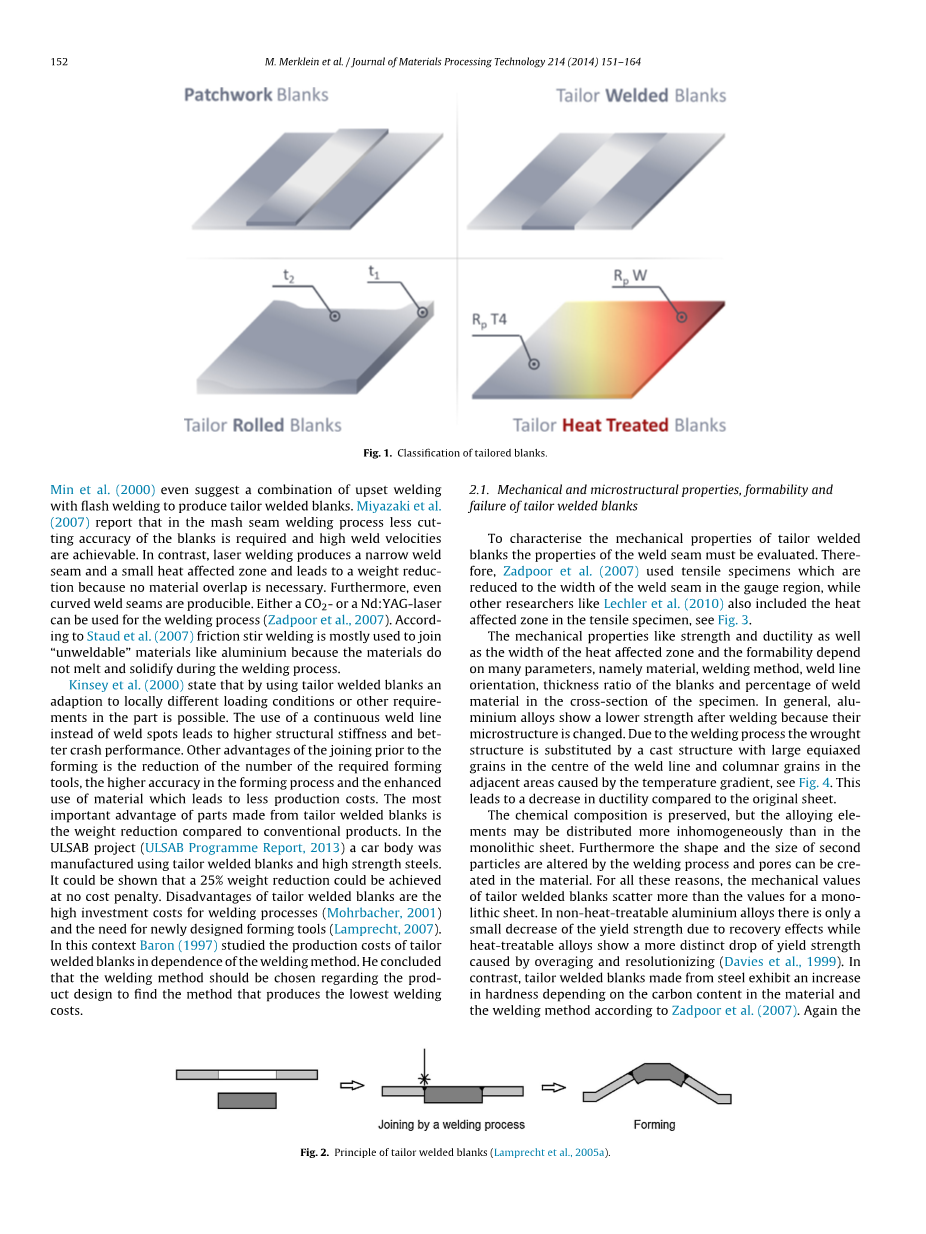

自汽车整体尺寸扩大以来,汽车的重量不断增加,并且包含了大量的电气和电子部件以满足日益增长的安全和舒适需求(Allwood and Cullen,2012)。由于较高的重量导致燃料消耗增加,所以白车身必须更轻以补偿附加部件的重量。因此,只有在需要更高强度或刚度的区域,才使用定制的坯料来加强白车身。一开始,术语“定制毛坯”指的是由焊接工艺以相似或不同厚度的薄片制造的毛坯。随着技术的进一步发展,也将较小的贴片焊接或粘合在主板顶部以实现局部加固。此外还研发了一种通过轧制的方法来制造连续厚度过渡的薄板。目前,定制毛坯的概念分为四个子集团 - 裁缝焊接毛坯,拼缝坯料,裁缝轧制毛坯和定制热处理毛坯,请参见图1.定制焊接毛坯和裁缝毛坯有助于轻量化设计,因为没有加强毛坯和减少连接元件是必要的。相比之下,拼接空白会导致过程集成,因为空白

图1:定制毛坯的分类

和补强补丁是同时在一个工具中形成的。使用低密度或高强度的材料也会导致重量减轻。但是铝或高强度钢在白车身上的应用受到低成形性的限制(Kleiner et al,2003)。采用局部热处理,可以改善这些材料的成型性能,从而可以用于白色(量身定做的热处理毛坯)坯体的构造。除了减轻重量外,使用定制毛坯还可以改善碰撞行为。但是,定制毛坯应用不仅限于汽车行业,还可以在其他技术领域找到。本文概述了四种不同类型处理方式的优缺点,工业应用以及所面临的挑战和研究方式。

- 定制焊接毛坯

定制焊接毛坯是半成品部件,由至少两块在成型过程之前焊接在一起的单层板组成,参见图2。

图2.拼焊板的原理(Lamprecht等,2005a)

焊缝可以是线性或非线性的,带有非线性焊缝的毛坯也被称为工程毛坯(ThyssenKrupp AG,2013)。 片材的厚度或涂层可以表现出不同的机械性能,在批量生产中,通常通过激光焊接或ma缝焊接完成坯料的连接,尽管理论上也可以进行高频率搅拌,电子束或感应焊接Min等人甚至建议将顶锻焊和闪光焊结合起来生产拼焊板。 Miyazaki等人 (2007)报道,在压扁缝焊过程中,需要较少的毛坯切割精度,并且可以获得较高的焊接速度。 相比之下,激光焊接产生狭窄的焊缝和小的热影响区域,并且由于不需要材料重叠而导致重量减轻。此外,甚至可以产生弯曲的焊缝。YAG激光可用于焊接工艺(Zadpoor等,2007)。 根据Staud 等人(2007)研究表明摩擦搅拌焊接主要用于连接“不可焊接”的材料,如铝,因为材料在焊接过程中不会熔化和凝固。

Kinsey等人(2000)指出,通过使用拼焊板,可以适应局部不同的加载条件或零件中的其他要求。使用连续焊接线代替焊接点会导致更高的结构刚度和更好的碰撞性能。在成型之前的连接的其他优点是减少了所需成型工具的数量,成型过程中的更高精度以及增加材料的使用,这导致更低的生产成本。与传统产品相比,由拼焊板制成的零件最重要的优势是重量减轻。在ULSAB项目(ULSAB Program Report,2013)中,可以证明车身使用拼焊板和高强度钢制造,可以免费降低25%的重量。拼焊板的缺点是焊接工艺的投资成本高(Mohrbacher,2001),而且需要新设计的成型工具(Lamprecht,2007)。在这方面,Baron(1997)根据焊接方法研究了拼焊板的生产成本。他总结说,应该根据产品设计选择焊接方法来找到产生最低焊接成本的方法。

2.1.定制焊接坯料的机械和微观结构性能,可成形性和失效

为了表征拼焊板坯的机械性能,必须评估焊缝的性能。 因此,Zadpoor等人 (2007)使用的拉伸试样的厚度减小到规范区域的焊缝宽度,而其他研究人员如Lechler等人(2010)也包括拉伸试样中的热影响区,见图3。

图3.用于测试焊接性能的拉伸试样(Lechler等,2010)

诸如强度和延展性以及热影响区的宽度和成形性的机械特性取决于许多参数,即材料,焊接方法,焊缝线方向,坯料厚度比和横截面中焊接材料的百分比 的样本。 一般来说,铝合金在焊接后表现出较低的强度,因为它们的微观结构发生了变化。 由于焊接过程的原因,锻造结构会被铸造结构所取代,这种铸造结构在焊接线中心有较大的等轴晶粒,并且由温度梯度引起的相邻区域的柱状晶粒,见图4. 相比原来这会导致延展性下降。

图4.铝合金拼焊板中焊缝横截面的显微组织。

虽然化学成分得以保留,但合金元素的分布可能比单片更不均匀。 此外,第二颗粒的形状和尺寸通过焊接过程而改变,并且可以在材料中形成孔隙。 由于所有这些原因,拼焊板的机械值比单片板的值更大。 在不可热处理的铝合金中,由于恢复效应,屈服强度只有很小的下降,而可热处理的合金由于过时效和分解而显示更明显的屈服强度下降(Davies等,1999)。 相比之下,由钢制成的拼焊板表现出根据材料中的碳含量和焊接方法的硬度再次焊接过程导致铸造结构改变,但焊缝中的晶粒尺寸小于整体片材中的晶粒尺寸。 因此,无间隙钢的焊缝硬度增加了三倍。 热影响区中的硬度分别在原始片材和焊接线的值之间。 同样,屈服强度和极限拉伸强度增加,而总伸长率下降(Abbasi等,2012)。

可以通过Swift杯测试,极限圆顶高度测试和俄亥俄州立大学测试(Zadpoor等,2007)分析拼焊板的成形性。 此外,使用大致与平面应变对应的应变状态,拉伸凸缘试验和深拉伸试验的球形凸模拉伸成形试验来表征可成形性。 所产生的焊接区和基础材料的特性可以在一个成形极限曲线中组合。 然而,由于不均匀变形增加,降低可成形性。 非均匀应变梯度由焊缝缺陷和孔隙进一步产生(Davies等,1999)。 成形性对焊线方向的依赖性也可以用非均匀变形来解释。 如果主应变的方向沿着焊接线,则较厚和较薄的坯体经历相同的主应变。 因此,在空白处存在相同的应力水平,这导致更大的力作用在较厚的片材上。 相反,如果主应变垂直于焊接线放置,则相同的力作用在厚且薄的坯件以及焊接线上。 这导致不均匀的应变分布,更薄的薄板应变和强烈的焊接线移动等(Abbasi,2012)。

如果使用低碳含量的冷轧钢,并将两个厚度相似的坯料焊接在一起,则深拉伸过程中的可成型性与深拉伸整体板材的成型性相当。 如果厚度比不等于1,那么极限拉深比就在薄坯和厚坯的值之间(Kusuda et al。,1997)。 较弱的材料比冲头表面更强的材料易于变形,这在焊缝朝着具有较低强度或厚度的坯料移动时可导致撕裂。 相反,在侧壁和凸缘中,较弱的材料不能抵抗导致起皱的压缩力。 焊缝朝向材料以更高的强度或厚度移动为了更好的准确性,有利的是将它们显示为单独的曲线。根据阿卜杜拉等人(2001)的研究也可以使用混合规则计算焊缝性能。如果发生高强度焊缝,拼焊板坯的成形性比传统的坯料低(Kinsey 等人2000)。拼焊板成形性的主要参数是厚度比和焊缝对加载方向的取向。 Kusuda等人(1997)将低碳钢的成形性降低量化为厚度比和焊线方向的函数。在球形凸模拉伸成形试验中,当由相同厚度的坯料制成的试样沿着熔接线应变时,他们观察到成形高度降低了30%。如果厚度比发生变化,该值不会发生显着变化。对于垂直于焊接线的加载和对于具有相似坯料厚度的片材,减少量仅为10%,但如果厚度比增加,则减小量会显着降低。在这种情况下,Zadpoor等人(2007)报道,如果焊缝与拉伸方向成45°角,则可获得最佳的成形性。在拉伸翻边时,Kusuda等人(1997)观察到20%的成形高度下降,并且对于不同于1的厚度比,下降甚至更高。在大多数情况下,焊缝本身不会像由于厚度梯度造成的几何不连续那样降低可成形性。 Abbasi等人 (2012)通过研究具有类似于拼焊板的厚度过渡的铣削板的成形性证明了这一事实, 他们发现增加厚度比(Zadpoor等人,2007),见图5.这种现象不仅局限于拼焊板,而且会出现在每块厚度不均匀或材料属性不均匀的坯件中。 因此,焊缝应该位于变形较小的区域。

图5.(a)正常的深拉伸部分和(b)由于材料厚度变化引起的深拉伸过程中焊缝和皱纹的移动(Qiu和Chen,2007)。

另外,材料流动必须使用拉伸珠或适合的压边夹具进行控制。这种适应可以通过对应于焊接坯料厚度差异的分割来完成,或者通过局部施加不同的压边力(Kinsey等人,2004年),参见图6.首先通过不同的压边圈控制材料流动的研究由Ahmetoglu等人进行。Kinsey和Cao(2003)开发了一种方法,通过对深拉工艺中的焊缝运动进行数值分析,确定压边器各部分所需的力,该方法也进行了测试,以提高由铝合金5182-H00(Kinsey等,2001)制成的拼焊板坯的成形性。通过使用分段模具以及可适应的控制器,可以获得22%的拉深深度的增加,Kim(2000)和Heo等人(2001年)进行了使用拉延筋和不同厚度比的坯料进行深拉伸的数值和实验研究。

图6.带适应性控制器的分段芯片(Kinsey等,2001)

hellip;

5.拼焊热处理毛坯

主要生产裁缝焊接,裁缝轧制和拼凑坯料,以改善零件的最终应用性能。在许多情况下,由于不均匀的厚度或强度分布(Geiger和Merklein,2007),与传统坯料相比,拼缝坯料的成型工艺更加困难,相反,定制热处理毛坯(THTB)的目的是改善产品的成形性(图15)。 这对于现代轻质材料如高强度钢或铝合金尤其重要。通常这些材料的可成形性是有限的,因此实现具有高拉深,尖锐边缘和小半径的现代品牌特定产品设计是困难的。但是,通过适应半成品可以提高成形极限和增加整个生产过程的稳健性。

采用THTB技术生产的毛坯在板面上具有不同的物性分布(Vollertsen and Lange,1998)。部分机械性能被定制以改善随后的成形操作。这些技术的关键思想是通过在实际成型过程之前进行的局部热处理获得机械性能的等级(Geiger等人,2009)。因此,成形过程是在寒冷的条件下实现的,与传统的热成型或热成型相比,这具有许多优点:不需要特殊和昂贵的部件,例如热成型工具或耐热处理系统,并且热处理操作可以与成型工艺局部和暂时分开,该技术最具挑战性在于定义了适当的热处理布局(Merklein和Vogt,2007)。在大多数情况下,热处理不会直接提高可成形性。这相当于软硬区相互作用的意义,以及由此产生的改进的物料流动。因此,不是每个热处理布局都会导致成形性的提高。该过程甚至更容易失败,例如如果裂缝严重的地区进行软化。

图15.裁缝热处理毛坯。

Beisswauml;nger(1953)他们研究活动的结果是,通过局部调整力学性能可以显着提高不同材料的极限拉深比。 所有材料最初都通过轧制操作硬化,随后Siebel和Beisswauml;nger再次使用再结晶和回复效果软化部分坯料,热处理温度取决于材料(DC01,CuZN37,AA1070,X5CrNi18-10),并使用焊枪进行。 事实证明,这个过程在定义散热和整个过程的鲁棒性方面有几个缺点,在他们的工作中,他们还开发了一种分析方法来预测深冲过程中的力量。1927年,Dirks再次采用了局部适应力学性质的原理,通过电浸盐浴炉可以实现该过程的显着更好的稳定性,其中板浸入水中。用于纯铝(AA1050),传统极限拉伸比从最大为2.0增加到最大为 2.5。无数进一步的科学研究工作集中在沉淀硬化铝合金的技术应用上,这在材料的特殊硬化机制中得到证实。主要强化效应是产生沉淀,从而阻碍其运动中的错位(Edwards等,1998)。早在1941年,Haase和Wurst(1941)就发现,沉淀可以通过热处理再次解决,并出现准固溶热处理状态。与常规解决方案相比,一大优点是热处理对于机械性能的改变显著缩短热处理时间。 Geiger和Merklein(2000)证实,低于1s的持续时间足以实现软化效果。这对于实现局部热处理特别重要,这对于THTB技术的成功应用是基本的,铝具有非常高的导热性,因此局部热处理具有挑战性(Kothandaraman和Subramanyan,2006)。与实际热处理区域相邻,产生热影响区域,这也影响成形操作过程中的材料流动。热处理越短,热影响区越小。

Vollertsen和Hofmann在2000年对自然老化状态下的6000系列(AA6016,AA6181,AA6082)的几种可析出硬化铝合金进行了检测,短期热处理导致坯料软化。他们使用二氧化碳激光器(= 10.6米)进行热处理,以通过工艺适应的坯料提高成形性。然而,铝表面对激光辐射的吸收非常低,因此坯料涂覆有石墨层。基于非常短的热处理时间,铝的自熄效果足以定位热处理而不使用主动冷却

全文共11826字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12835],资料为PDF文档或Word文档,PDF文档可免费转换为Word