英语原文共 22 页,剩余内容已隐藏,支付完成后下载完整资料

11.1 制动原理

11.11 制动过程的能量和做的功

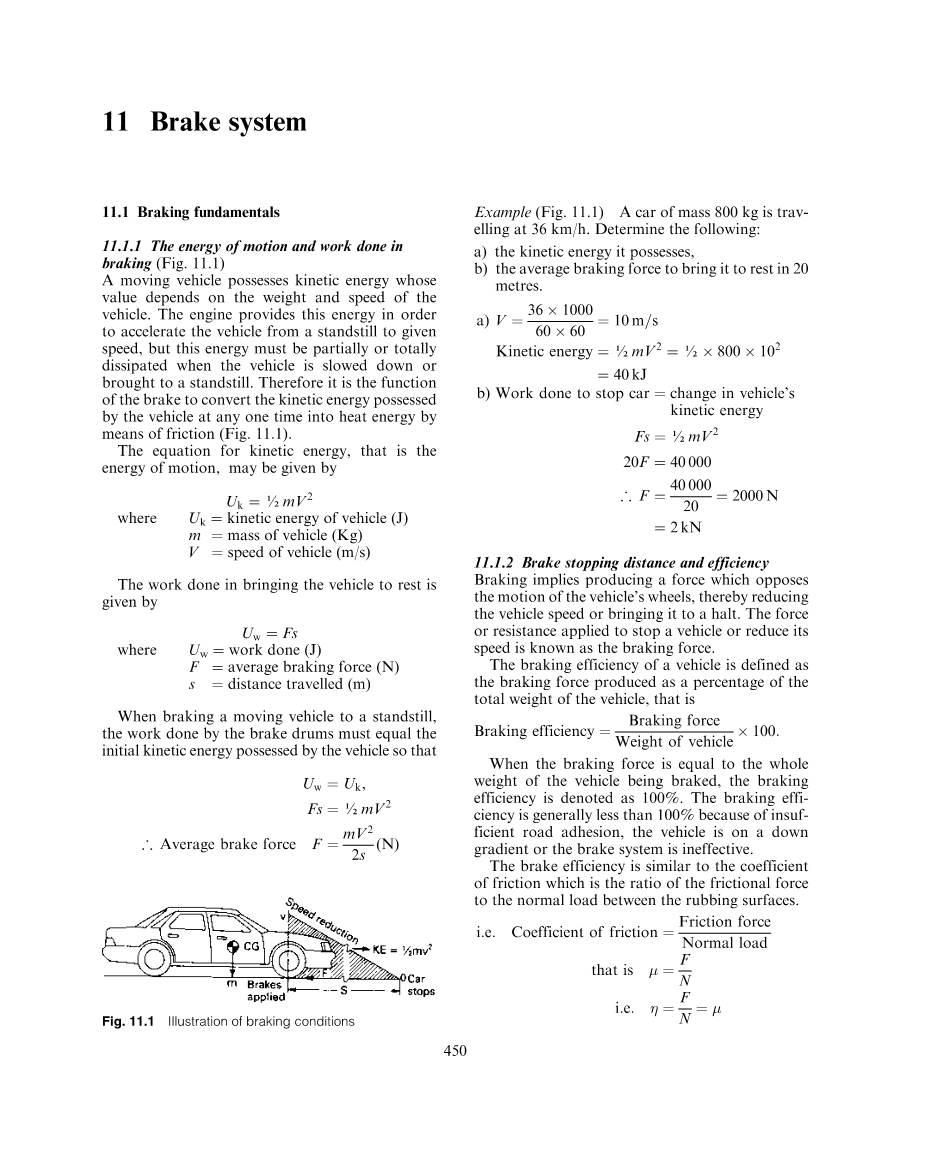

运动的车辆具有动能,其数值取决于车辆的重量和速度。发动机提供这种能量是为了加速车辆从静止到给定的速度的过程,但当车辆减速或停车时,这种能量必须部分或全部消散。因此,制动器的作用是通过摩擦将车辆所拥有的动能转化为热能(图11.1)。

动能的方程式,也就是运动的能量,可以由

其中

Uk = 车辆的动能(J)

M = 车辆的质量(Kg)

V = 车辆的速度(m/s)

使车辆停止的功是由

Uw=Fs

其中

Uw = 功(J)

F = 平均制动力(N)

S = 路程(m)

当运动车辆制动至停车,制动鼓做的功必须与车辆所拥有的初始动能相等。

平均制动力

图11.1制动情况的图解

例如(图11.1)一辆质量为800公斤的汽车以每小时36公里的速度行驶:

(a)它拥有的动能,

(b)平均制动力使其在20米处停车。

动能

使汽车停止所做的功=汽车改变的动能

11.1.2 制动距离和制动效能

制动意味着产生与车轮的运动相对立的力,从而降低车辆的速度或使车辆停下来。用于阻止车辆或降低车速的力或阻力称为制动力。

车辆的制动效率被定义为以车辆单位总重量所产生的制动力,即

制动效能=制动力/汽车总质量 * 100%

当制动力等于被制动车辆的全部重量,制动效能表示为100%。由于路面附着力不足、车辆处于下坡或制动系统失效,制动效能一般不到100%。制动效能类似于摩擦系数,即摩擦表面与正常载荷之间的摩擦系数之比。

摩擦系数= 摩擦力/正常负载

其中 = 摩擦系数

- = 制动效能

F = 摩擦力

N = 正常负载

因此,100%的制动效率等于摩擦系数。

11.1.3测定制动距离(图11.1)

对汽车制动器性能的粗略估计可以通过应用一个假设制动效能为100%的运动方程来完成。

U = 制动初速度(m/s)

V = 最终速度(m/s)

g = 重力减速度

s = 制动距离(m)

如果最终速度为0

则有 0 = U 2gs

将速度由km/h换为m/s

U(m/s)=0.28U(km/h)

示例 计算行驶在60公里/小时的车辆的最小停车距离。

制动距离 s = 0.004U*U(m)

=14.4m

11.1.4 制动效能的测定(图11.1)

制动效能可以从动能方程和使车辆静止所做的功中得到。

让 F= 制动力 (N)

- = 摩擦系数

W= 汽车重力(N)

U=制动初速度(m/s)

m =汽车质量(kg)

s= 制动距离(m)

- =制动效能

然后把功和动能等同起来

U(m/s)=0.28U(km/h)

因此

例如,如果使车辆在20米的距离内从60公里/小时到停车,就决定了车辆的制动效能。

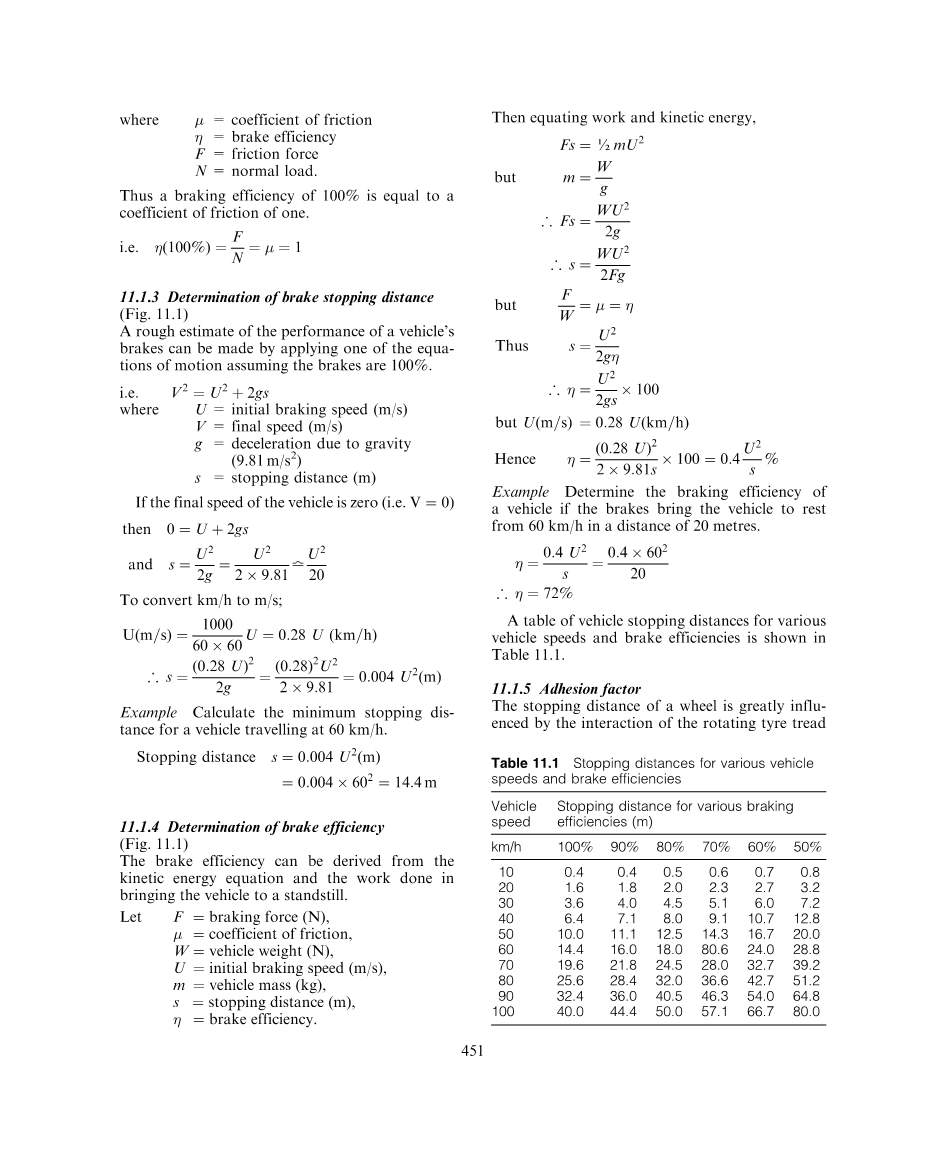

表11.1各种车辆速度和制动效能的停车距离

表11.2各种路面的附着系数

11.1.5附着系数

旋转轮胎胎面与路面的相互作用对车轮的制动距离有很大的影响。制动力和车轮上的垂直载荷之间的关系称为附着系数,这和两个表面相互滑动产生的摩擦系数十分相似。但在一个正确的制动轮的情况下,它应该一直获得最大的减速阻力直至停止。

11.2 制动蹄和摩擦片工作原理

11.2.1制动蹄自增力(图11.2)

鼓式制动器有两个内半圆形的制动蹄,内衬摩擦材料,与制动鼓的内摩擦面相匹配。制动蹄悬挂在制动底板上,有时称为扭矩板,在下面的制动蹄末端的支承销或楔式闭锁机支座之间,或在上部蹄顶上由凸轮或液压活塞式促动器安装。为简单起见,图11.2中的促动器由两个相对箭头和蹄衬的两个小分段块在制动蹄中部区域表示。

当制动鼓顺时针旋转,上蹄顶端由张力Fe推开,制动鼓提供一个抵抗所有运动的反作用力N。

由于制动鼓在蹄衬上滑动,在每对摩擦表面都会产生切向摩擦力。

右蹄的摩擦力或阻力(图11.2)与蹄尖力产生相同的方向,因此有助于将蹄拖到鼓上,从而有效地提高蹄尖力,使其高于原张力。蹄尖力比输入膨胀力高被描述为正伺服,提供这种自激或伺服动作的蹄称为领蹄。

FL = Fe Ft

其中FL 为领蹄的合力

同样考虑到左蹄(图11.2)摩擦力或阻力FT倾向于反抗和抵消一些蹄尖力Fe。这使得有效的蹄尖力小于拉力器输入力。结果表明,蹄尖力小于初始输入端力的结果称为负伺服,而具有这种属性的蹄被称为从蹄。

i.e. FT = Fe – Ft

其中 为蹄末端合力

摩擦表面温度、含水量、湿度、摩擦系数和转鼓转速对自增力的大小有很大影响。

改变鼓的旋转方向,使领蹄和从蹄扭转其动力特性,使前后蹄分别成为从蹄和领蹄。

图11.2所示的蹄布置被描述为一领从蹄鼓式制动器。

如果蹄衬里在外端负荷很重,而不是内蹄负荷,则会获得更大的自供能能力。

11.2.2制动轮与制动鼓力矩(图11.2)

最大减速轮扭矩受车轮打滑的限制,由

其中Tw为车轮制动力矩(Nm)

为附着系数

W为车轮垂直载荷

R为车轮滚动半径

同样地,这个制动鼓产生的扭矩是由内衬和鼓之间的摩擦力所引起的

仍然是由

其中 TB为制动鼓转矩(NM)

为内衬和鼓之间的摩擦系数

N为衬砌与鼓之间的径向力(N)

r为制动鼓半径(m)

车轮和制动鼓扭矩必须等于车轮刚开始滑动时,但它们的作用方向相反。因此,它们可以等同。

鼓和内衬间的力

例如一个车轮有0.2米的滚动半径和支持负载5000n具有特定路面的附着系数0.8。如果制动鼓半径为0.1m,衬与鼓之间的摩擦系数为0.4,确定衬砌和鼓之间的径向力。

11.2.3制动蹄效能因素和制动因素(图11.2)

如果制动器设计为低操作力产生高制动力,则称它具有高的自激或伺服作用。这种理想的性能是以稳定性为代价的,因为任何摩擦变化都会影响扭矩输出。一个拥有一点自增力的制动器,同时要求较高的与制动效能相关的操作力,操作更加稳定,且受到摩擦改变的影响很小。

每个制动蹄增加的力或自增力属性称为制动蹄的制动因素。

制动蹄效能因素S被定义为制动鼓加在制动蹄上的切向力Ft与拉力器加在制动蹄端的力Fe之比。

制动蹄效能因素=鼓的切向力/蹄端力

不同的蹄的布置方式,如领从蹄式、双领蹄式、双从蹄等,产生一个制动系数B,即单个制动蹄系数的总和。

制动系数=制动蹄系数的总和

11.2.4鼓蹄布置(图11.3(a-c))

领从蹄制动器(图11.3(a))如果一个单缸双活塞膨胀器(双作用)安装在两个制动蹄端之间,相反的蹄端与固定的桥台发生反应,则领蹄在向前旋转的方向上对制动鼓施加压力,而从蹄相对于旋转方向工作,产生的摩擦阻力要小得多。这样的安排提供了制动效果,在向前和反向运动相等。后轮刹车结合一些手制动机构一般是领从蹄类型。

双领蹄制动器(图11.3(b))通过截然相反的布置一对单活塞式液压缸(单作用)使他们的活塞在鼓旋转方向指向对方,然后施加液压压力,鼓内衬摩擦力把蹄在同一方向的蹄尖活塞力,从而造成蹄成为自增力。这种布局被称为双领蹄鼓式制动器。相反,由于与活塞顶力相反的阻力,制动力降低;两个蹄实际上有一个跟随动作。双领蹄制动器可能仍然是最流行的轻型商用前轮制动器。

双从蹄制动器(图11.3(c)),如果现在两个独立的单作用气缸安装在上下蹄顶端之间,以便两个活塞抵消鼓的旋转前进方向,那么产生的衬里拖曳力将远远小于每个蹄,也就是说,有一个负伺服条件。

这种布局的制动器被称为双从蹄制动器。这种布置适合于内衬的稳定性很重要的应用场合,而伺服助力器能够补偿相对于给定输入端力的低合力阻力。双从蹄制动器的缺点是与双领蹄式制动器相同的制动效果;必须施加高得多的液压管路压力。

双伺服蹄式制动器(图11.3(d))双作用气缸膨胀器螺栓固定在后板上,活塞将推力传递给相邻的蹄,相反的蹄头端通过浮动调节连杆连接在一起。在车辆向前推动制动踏板的应用时,活塞将两个蹄移动到旋转鼓上。与活塞旋转方向一致的活塞推力称为领蹄,这种蹄在与转鼓相拉时,通过浮动调整连杆将相当大的力传递到相邻的蹄尖。第二只蹄被称为二次蹄,它的初始运动与鼓用力推锚销,这是活塞允许自己在气缸内浮动,以适应任何必要的集中。在这种情况下,主要的周阻力和二次蹄本身产生的复合作用发生了,以至于一个巨大的楔形或自增力效应远远超过了两个膨胀活塞单独产生的效果。这些制动器在正向或反向方向上的作用相同。双伺服蹄刹车提供了非常好的性能,但蹄的性能对湿度和温度的变化十分敏感。

由于二次蹄的工作较多,因此比原蹄的磨损快,因此,通过安装一个厚的二次蹄和一个相对薄的主蹄,衬套的寿命尽可能均衡。

11.2.5盘式制动器的工作原理(图11.4(a,b,c))

盘式制动器主要由旋转圆板盘连接和旋转的轮毂和桥式构件,称为卡钳,横跨盘和安装在悬架载体上,短轴或半轴套管(图11.4(b))。卡钳包含一对活塞和摩擦垫,当制动器被应用时,夹紧旋转圆盘,使它根据踏板上产生的液压压力后降低速度。

圆盘两端的正常夹紧推力n(图11.4(b和C))通过活塞在盘和垫面之间产生的摩擦系数P相乘,在圆盘的两侧产生摩擦力。如果产生的摩擦力作用于摩擦垫的中心,则垫压中心与盘中心之间的平均距离将是。

因此,摩擦制动扭矩(图11.4(a))将取决于摩擦力(两侧)的两倍和衬垫位于旋转中心的距离。这是

图11.4(a-c)制动盘和垫片的布局

如果压力中心和盘的旋转中心之间的距离是0.12m和摩擦面之间的摩擦系数是0.35,决定夹紧力需产生的84Nm制动转矩。

11.2.6盘式制动衬块定位(图11.4)

当垫片开始使用时,它们被均匀地压在制动盘上,但摩擦垫阻力引起的导向垫和后垫片边缘之间出现小的倾斜趋势。此外,从内侧到外垫边缘的磨损率不均匀。因此,垫垫条件的衬垫将在以下两部分进行检查:

1 由于衬垫的厚度,衬垫/盘接口和衬垫的背板反应台之间的卡钳之间有一个小的偏移量(图11.4(c))。因此,产生一对力偶,它倾向于使衬垫在与它的前缘相比更难与它的前缘接触。这实际上提供了一个非常小的自增力伺服动作,结果是在前缘的磨损率高于后缘。

2 圆盘在一次旋转中所覆盖的圆周距离,当它扫过垫面时,从内到外垫的边缘成比例地增加(图11.4(a))。根据摩擦速度,和因此所做的工作,增加从内到外垫边缘,结果,垫温度和单位面积磨损上升,从盘中心的径向距离变得更大。

11.2.7盘式刹车冷却(图11.4)

制动盘及其垫片的冷却主要是通过空气对流来实现的,尽管有些热量被轮毂带走。摩擦表面的旋转盘与固定盘之间暴露于汽车正面气流直接空气循环超过了之间的鼓和蹄衬。因此盘式制动器在鼓式制动器的应用中比鼓式制动器稳定得多。衬垫和阀片的高度一致性和均匀的压力使阀瓣在热应力和变形变得明显之前比鼓式制动器承受更高的温度。因为与圆盘相比,盘片的失真要小得

全文共6015字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12833],资料为PDF文档或Word文档,PDF文档可免费转换为Word