英语原文共 24 页,剩余内容已隐藏,支付完成后下载完整资料

3

电机和驱动控制器的设计

3.1引言

第1章介绍了电动汽车和控制电路的选择和规格,为了定义电动汽车项目的可行性,本章将展示怎样的系统以及细节设计能在有效提高效率。在讨论电机控制器的最新发展情况之前,本节以最近Nelco公司为工业电动卡车推出的有刷直流电机研究作为开篇,然后讨论电动汽车和混合动力汽车上三种不同规格的无刷直流电机。

3.2关于电动卡车马达

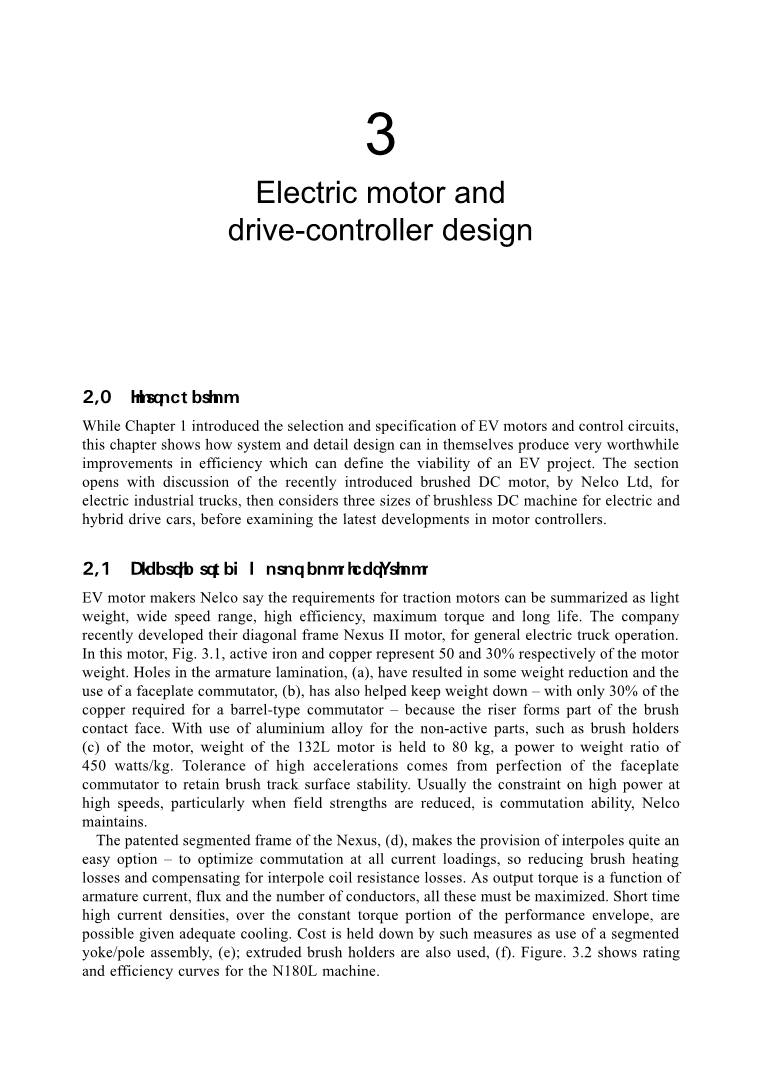

电动汽车电机制造商Nelco将对牵引电机的要求概括为质量轻、调速范围宽、效率高、寿命长、扭矩最大化。该公司最近开发了他们的对角线框架Nexus II电机,用于一般的电动卡车。这种电机中,如图3.1,铁和铜分别占电机重量的50%和30%。电枢铁芯(a)的孔可减轻重量,面板换向器(b)也有助于使重量下降(筒式换向器只要30%的铜,因为立管是刷子接触面的一部分。)在非活动部件使用铝合金,例如电机的刷架(C),132L电机的重量保持在80公斤,功率重量比为450瓦/公斤。高加速度的公差来自面板换向器的完善,以保持刷轨道表面的稳定性。Nelco认为,通常高速大功率的限制是换相能力,特别是当磁场强度减小的情况。

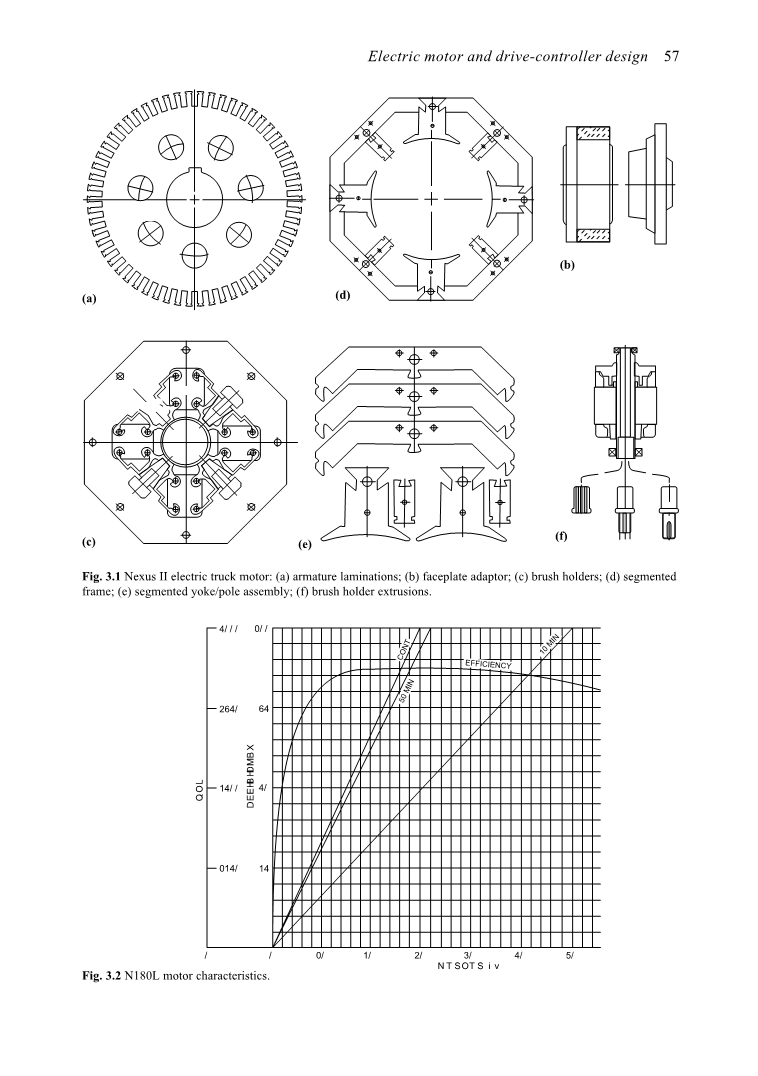

Nexus的专利--分段框架(d),使得提供间极化非常容易,它在所有电流负载下优化换向,从而减少电刷加热损失并补偿极间线圈电阻损耗。 由于输出转矩是电枢电流、通量和导体数量的函数,所有这些都必须最大化。 在性能包络线的恒定扭矩部分,短时间的高电流密度在充分冷却的情况下是可能的。(e)通过采用分段轭/杆组件等措施来降低成本;(f)也使用挤压刷架。图3.2显示了N180L电机的额定和效率曲线。

图3.1 NexusⅡ 电动卡车电机:(a)电枢铁芯;(b)面板适配器;(c)刷架;(d)分段框架;(e)分段轭/杆组件;(f)挤压刷架

3.3小型车的无刷直流电机设计

在这个案例中,研究了为小型家庭两厢车Rover Metro Hermes 45千瓦电机的设计,该机组的额定功率为3600-12000转/分钟,端电压为150伏交流电。 该装置已经在测力计上进行了全面的性能测试,提高了测量精度的方法将在下面讨论。结果显示高负载的电机,预期效率和影响因素对于损失的最小化十分重要。

3.3.1无刷电机基本原理

为了提高性能,电机设计的一个关键是矢量控制,即将机器的定子电流分解为两个直流电流分量。 Id是控制场的电抗元件,Iq是控制电源的实际元件。 Id和Iq通常是交流电。在图3.3的例子中,机器带有传统三相定子的表面稀土磁体,以及由其上安装有多个电机极磁体的磁通返回组成的转子。电机的开环特性考虑如下:如果电机的轴被外部驱动到12000 rpm,则将记录260 V的电压,如图(a)。在这种情况下,在最大速度下全磁场,铁损将会很高,定子将很快升温。在这个工作点上,电机可以提供约135千瓦的功率。但是,这不是我们设计的目的,如图(b)。

图3.3无刷电机特性:(a)电机作为发电机运行时的空载端子电压;(b)电机端电压随转矩和转速的变化(左),功率因数随转矩和转速的变化(右);(c)在弱磁条件下12 000 rpm空载PMB直流电机(左)的矢量图(右)

对于典型的小型车辆来说,扭矩-速度要求为恒转矩到基本速度(约3600rpm),然后恒功率到12000rpm。这里假设一个固定比例设计减速器。在第一个区域,电压随着速度上升。在第二个区域,通过刻意引入一个循环电流Id,使电压保持恒定在150 V,该循环电流在12 000 rpm时产生152 V电压以抵消电机产生的260 V电压,在电机端电压处保留150 V电压。循环电流在电机绕组的电感上产生这个电压。它也会产生电枢反应,削弱电机领域;总场=电枢反应 永磁场给出较低的气隙磁通和较低的铁损。这种运行模式被称为矢量控制。如果我们改变Id的方向会发生什么?理论上我们会加强这个场。但是,对于表面安装的磁电机,由于循环电流对电机电感的影响,电机会减速。可是,Iq电流的每安培转矩保持不变。如果我们给点击输入一个方波逆变器产生的信号,当我们改变转子定时信号的位置时,我们会观察到一些有趣的现象。在正确的位置,定子电流非常小。当电流滞后于电压时,电机减速并产生尖峰和相当大的转矩脉动。当电流超过电压时,电机运行得更快,并产生带有平滑的转矩的类似的正弦波的信号。(c)是我们希望在我们的控制策略中使用的弱磁模式。

3.3.2电机设计:测量方法

以下详细介绍了电机设计(图3.4)以及预测和测量的效率图。 测量的效率图使用可变直流链电压源逆变器进行。Polaron以两种波形进行试验:导波角为180°的方波和谐波减小的方波,导波角为150°,目的是评估谐波对运动性能的影响,如图(a)

电力输入功率的测量使用“三瓦特“方法准确实现。机械功率的测量更加困难。 Polaron发现有必要将电机安装到带有单独称重传感器的摆动架上,以获得低扭矩下的精确结果。即使如此,其他问题如50 Hz谐波下的机械共振和跳动效应对结果的影响也需要注意。电机在最高效率低于150 V AC路端电压的工作点下工作。

结果以三个效率图的形式提供,这些图给出了两种波形的预测和测量性能。这种电机的损耗主要是由于低速时的电阻和高速时的铁损。结果表明,低速性能被准确预测,但高速性能效率较低,特别是在轻载条件下。其原因是10000 rpm空载时的铁损应为1000 W,正弦波(b)。对于150 V路端电压,测得的数字为2200 W。接下来将讨论影响该结果的因素,但认为主要原因是芯钢未退火,磁滞损耗大于预期,而由于叠片之间的绝缘低于规定值,涡流损耗大于预期。

退火导致钢表面氧化,导致层间绝缘改善。Polaron随后用环氧树脂涂覆叠片,然后将它们夹在夹具中以形成用于缠绕的实芯。

3.3.3影响机器效率的电机设计因素

对于定子来说,重要的因素是:(i)叠片的形状——优化的叠片具有比50Hz感应电动机叠片更大的窗口,并且相对于定子直径具有更大的转子直径; (ii)高镍钢的使用被较差的热导率所抵消。具有良好绝缘层的薄硅钢可获得最佳结果。层压应退火,不要承受较大的机械应力。由于芯体加热引起的膨胀很快封闭了间隙,因此芯体可以在室温下滑动套入套管中。定子外面应该是毛砂面; (iii)缠绕必须用绞合线和真空浸渍以确保良好的导热性。清漆进行10倍的气隙热量。

对于转子来说,则主要是:(i)如果磁铁很厚(在这种情况下为10毫米),低碳钢回流效果很好; (ii)磁体不均匀间隔以去除齿槽转矩; (iii)单极不得在构成极的磁体块之间包含间隙。这种差距会导致大量的高频铁损。这可以通过以较低速度旋转机器并观察反电动势模式来检查。如果波形中有尖锐的尖峰,铁损便会存在。

3.3.4电机控制

电池供电的驱动器必须最大限度地利用电池中存储的能量。 要做到这一点,电机和传动系统的效率至关重要。 在汽车巡航模式中,尤其是三分之二的速度,三分之一的最大扭矩尤其如此,因此Polaron建议使用两个控制系统构建驱动器:(i)恒定转矩的电流源控制和(ii)恒定功率电压源控制。 在45 kW 6000 rpm时,我们预计175 A,150 V; 逆变器开关损耗10 kHz,1.8 kW; 转换器饱和损耗为0.9 kW,在绕组和IBGT器件上使用PWM。

但是,如果我们在机器频率上使用方波(图3.5),并且机器以超前的功率因数运行,则由于在最高速度时额外损耗225 W的铁损,开关损耗会大大降低。逆变器效率从94%提高到97%。 在低速恒转矩区域中,除PWM外,没有其他选择。

3.4中型车的无刷电机设计

3.4.1引言

这里的任务是为未来的家用轿车优化45/70 kW传动系统。这涉及到基本原理的改进,但更多地涉及材料和制造技术。混合动力车辆的引入对电机性能提出了更高的要求。

美国PNGV计划的长期目标是将1996年收取的约10美元的“核心”电动机和驱动元件的成本降低到每千瓦4美元,用于批量供应的介绍性产品。使用新的制造方法可以将价格降至6.5美元以下。批量生产可使成本进一步下降。这需要大量的投资,但只有在市场信心和解决方案的技术成熟之前才有机会。在设计方面,我们可能会将速度从12 000 rpm提高到20 000 rpm。除非材料有突破,否则进一步增加会适得其反,其中原因有待进一步发掘。在逆变器领域,Polaron认为最好的成本策略是使用带300 V电池,600 V直流链路和260 V电机的双转换器,这假定功率级别为70千瓦。

电机可以是感应式或无刷式直流电机。在平坦的景观/高速公路条件下,感应效果是令人满意的。对于陡峭的地形和欧洲存在的较短高速公路而言,无刷直流电机更适合—特别是对于混合动力车辆中用于加速/制动辅助的高性能车辆和传动系统。硅片领域取得了很大进展。高可靠性引线键合封装与IGBT用薄NPT芯片技术相结合,降低了价格并提高了性能。目前一个100 A三相桥的成本约为100美元。完整的三相桥式驱动器以低成本进入单芯片是该领域的进一步改进,那时单个驱动芯片目前可提供更好的设备保护和驱动能力。

近年来,电池取得了长足的进步。然而,重点改变的时候到了。 以前纯电池电动被视为理想的解决方案。即使剩下的技术问题可以解决,我们仍然受到这种解决方案的重量和成本的阻碍。因此,Polaron相信他们应该专注于混合解决方案,这需要针对峰值功率而非能量容量的电池进行优化。这要求电池具有针对峰值功率优化的几何结构 - 同时具有超低内阻和高电容。这肯定需要新的包装。2分钟的容量2千瓦时对于普通家用轿车来说足够了。它还需要一个低成本的短路器件来绕过长串的高阻单元。

毫无疑问,带高压绕组的无刷直流电机在矢量控制模式下使用时具有最佳的整体性能,如图3.6所示,原因在于无刷直流电机为整个运行范围提供最低的绕组电流。电动车辆必须提供从基本速度到最大速度的恒定功率运行下的非线性转矩/速度曲线。在无刷直流电机中,电机电压可以使用矢量控制在此范围内保持恒定。 在感应电动机中,电动机电压必须升高到恒定的功率转速范围。 如果V和I是最大速度和功率下的电压和电流,则基本速度下的值为Vtimes;,Itimes;。 如果最大速度/基础速度= 3.5倍,则基础速度下的电流为1.87 I。 因此感应电动机逆变器需要1.87倍无刷直流电动机逆变器的电流容量。

最近对无刷直流电机最显着的改进是Magnaquench材料中Daido磁体管的开发。该产品具有高能磁体和密封管的优点。 这有了第三个好处,尽管不是那么明显,但又非常重要的。表面磁铁电动机通常使用一个密封套筒,该密封套筒将几毫米的气隙添加到磁路中。由于如果在其速度能力范围内使用磁管,则不需要套管,因此可以在保持相同的气隙磁通密度的同时使用更薄的磁管。 对于给定的电机设计,其优点是磁体重量减轻。 例如,带有5毫米壁的140毫米直径的Daido 3F级材料的运行速度不会达到13500 rpm

机器的转子(见图3.7)与粘在通量回流管上的磁体管组装在一起,磁体不通电。 磁极图案从磁通返回管内部施加有电容器放电导磁体。 然后使用中心孔安装端板和电机轴,以实现精确的轴向对齐。除非使用直到3特斯拉才饱和的转子材料,否则使用实心转子是不现实的。由于这种材料的成本为每公斤50美元,所以空心管是最佳选择。磁铁管的使用使转子制造的完全自动化成为可能,从而大大节省了人工成本,如图3.7a所示。

很多设计师都被当前12000转速运行电机的可能性所吸引。其目标是降低峰值扭矩要求,努力降低活性材料的重量和成本。一个明显的方法是在3.5:1速度范围要求下降低恒定功率。 Polaron对速度更快的电机的调查表明,任何高于20000 rpm的转速都会适得其反。这种情况是由很多原因导致的:

(a)使用厚度为0.08 mm的硅钢 315(50 Hz时为3.15 W / kg),最大运行频率限制在1500 Hz。 大多数设计人员都关注无负载线路损耗,并正在努力优化这一点。

(b)由于(a),当速度超过20 000 rpm时,极数必须从8减少到6极。这导致更厚的磁

体和更长的通量返回路径。

(c)最佳的电机几何形状是转子外径=定子长度。Polaron 70千瓦电机的转子外径= 140毫米,转子长度为95毫米,接近最佳状态。该机器有8个极,从4000到13 500转每分钟可提供70千瓦的功率。

(d)转子直径小于100毫米的机器不容易制造,因为绕组不能通过自动机械插入。 对于大电流绕组尤其如此。

(e)低极数电机的转子直径与定子直径比不理想,这会增加定子铁的质量并导致较大的绕组突出增加铜损失。

(f)这些电机的叠层应该有大量的齿来减少铜到水或油套的热阻。这个限制是当齿在电机的工作频率范围内达到机械共振时。通常情况下,6f元件会导致励磁(6f =电机频率的6倍)。 硅钢(Transil)具有良好的导热性。高镍钢例如放射性金属表现出较差的导热性但较低铁损。具有较高峰值扭矩要求的电机在

全文共5525字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12686],资料为PDF文档或Word文档,PDF文档可免费转换为Word