英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

ASME 2012 国际机械工程大会暨博览会论文集

IMECE2012

11月 9-15, 2012, 休斯敦, 得克萨斯州, 美国

IMECE2012

矿用自卸车运动中车体强度评估方法的研究发展

Yasuki Kita,Takayuki Satou,Atsushi Kitaguchi,Takashi Sasaki

摘要:

建立实际作业下车体焊接接头处实验应力波的预测方法,并提出了基于该方法的强度评估流程。

我们使用自卸车原型进行了运行测试,EH3500ACII作为一种实验方法。测量急停,碰撞和急转弯测试时的纵向,垂直和横向的最大加速度,每个运行测试中的焊接接头与加速度波形的焊接接头完全一致。每次运行试验中焊接接头应力波形的趋势与加速度波形的趋势一致。

使用独特元素(DE)和有限元(FE)方法预测实验应力波。首先,用DE法分析土壤的压力荷载,关东壤土(日本土壤)采用大量颗粒进行模拟,填充一个用刚性板模拟的容器,形成与实际载荷相似的形状。土壤压力分布用各种加速度载荷制定。接下来,将获得的负载压力作为负载条件应用于有限元模型,评估点的应力是在1G加速度下计算的垂直方向,横向方向和纵向方向。最后,将这些应力结果和测量的时间序列加速度数据相乘,最后,将这些应力结果和测量的时间序列加速度数据相乘,并且通过使用线性叠加法求得运行条件下的应力波形。

当分析应力与实验结果进行比较时,分析应力变化的趋势与实验应力波形的趋势一致。另一方面,分析应力小于实际的实验值。这是因为焊缝几何形状没有在有限元模型中建模,并且焊缝上的应力集中不准确。

采用DE分析法编制的土压力分布,运行试验得到的时间序列加速度数据库,实验应力范围比值以及分析的Kstress_ratio和焊接接头的强度标准。通过使用该评估流程,可以在短时间内评估新结构模型的耐久性。

介绍:

为了提高运输效率,采矿翻斗车的主体需要减轻重量,对于可靠性高的轻量化车身的设计,需要在实际作业时精确评估车身强度。实际操作中的有效载荷是车体重量的7-10倍,因此,有效载荷主要影响着车体的动力性。已经讨论了作为自卸车货物的典型例子的由土和沙造成的壁压的问题,用于设计地下工程结构,例如挡土墙,地下室和隧道。有很多关于预测侧向土压力的理论,如从内部摩擦角度得到的Jaky#39;经验公式,考虑非水平回填和非垂直土 - 壁界面的Mller-Breslau表达式[3],以及Okabe et al。 这个公式在地震期间扩展到Muuml;ller-Breslau表达式[4]。在采矿翻斗车的情况下,装载的泥土和沙土的形状和形状复杂,并且车体在运行时受到动态载荷变化的影响。通过作为土体在土体中的破坏面的ASME面难以确定,因此难以用这些表达式来计算作用于自卸车车身壁上的土压力。

本文的主要目的是估计驱动时作用于卡车车身壁面的压力波动,并预测车体在焊接接头处受压力波动时的应力波,并建立一种对实际操作中的车体强度评估方法。

首先,我们使用自卸卡车原型EH3500ACII进行了运行测试。 在运行测试期间,焊接接头的应力数据的时间序列和加速度数据的时间序列通过使用应变仪和加速度计来测量,所述应变仪和加速度计连接到原型机身。元件的边缘尺寸约为150毫米

接下来,在各种加速度负荷下,使用不确定元素(DE)方法分析土壤的负荷压力。使用土壤密度,加速度和货轮尺寸来计算体壁上的土壤压力分布。此外,获得的土压力应用于有限元(FE)方法。评估点的应力是在1G加速度下求算的。最后,通过将应力结果与实测时间序列加速度数据相乘,预测运行中的应力波形。

将应力波的预测结果与测量结果进行比较,并提出了使用分析和实验应力范围的比率的强度评估方法。

运行测试

原型和车体结构:

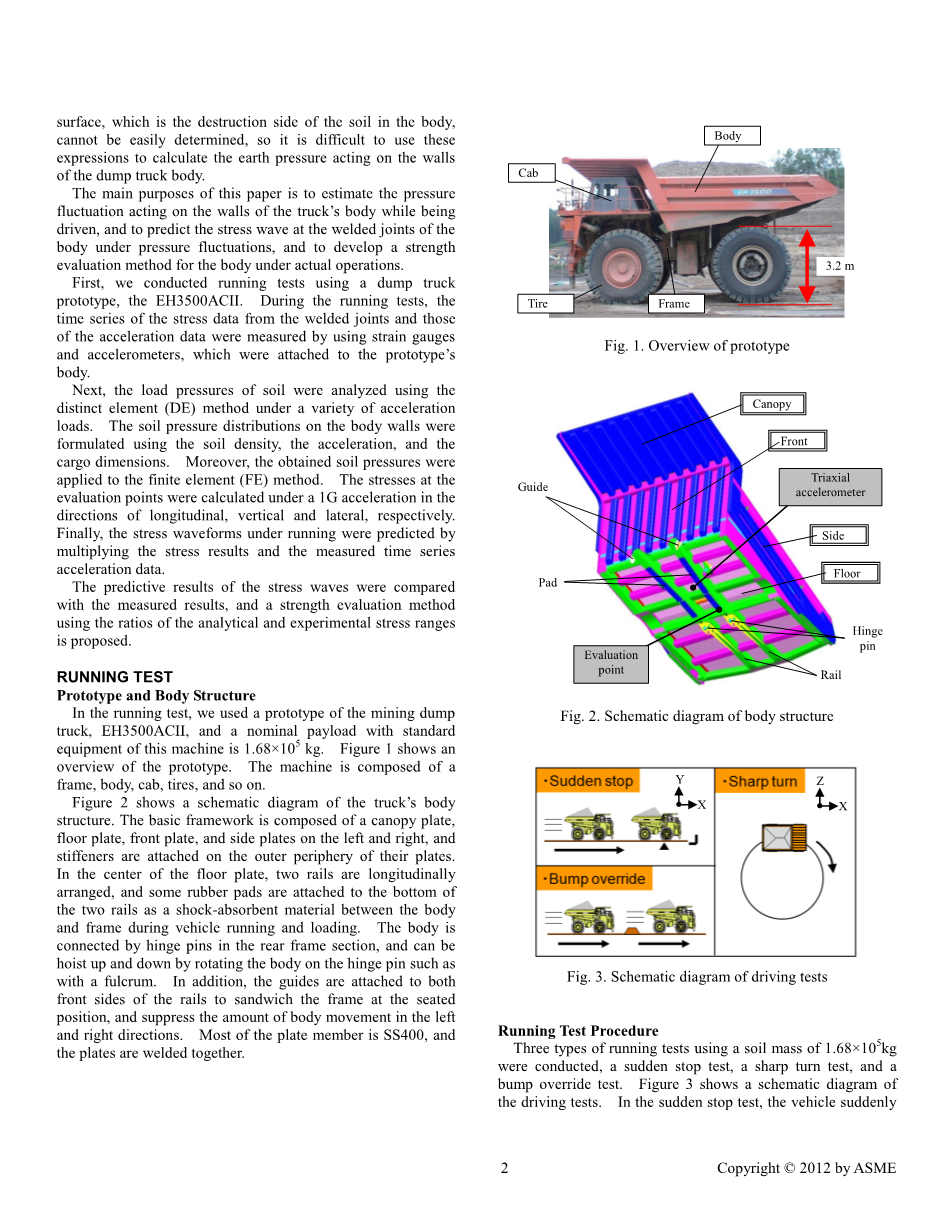

在运行测试中,我们使用了矿用自卸车EH3500ACII的原型,标称设备为1.68times;105 kg。 图1显示了原型的概述。 该机器由框架,车身,驾驶室,轮胎等组成。图2显示了卡车车身结构的示意图。基本框架由顶板,底板,前板和左右侧板组成,在其板的外围附加加强筋。 在底板的中央,纵向布置两根导轨,并且在车辆运行和装载期间,在两根导轨的底部附着一些橡胶垫,作为车身和车架之间的减震材料。车身通过后车架部分的铰链销连接,并且可以通过在铰链销上旋转主体(例如用支点)来升降。另外,导轨安装在轨道的两个前侧,以将框架夹在就座位置,并且抑制左侧的车体移动量和正确的方向。 大部分板材是SS400,板材焊接在一起。

图1 原型概述

图2 车身结构示意图

图3 驱动测试结构示意图

运行测试程序:

进行了三种类型的使用1.68times;105 kg土质的运行测试,突然停止测试,急转弯测试和碰撞超驰测试。 图3显示了驾驶测试的示意图。在突然停车试验中,车辆以恒速行驶后突然发生制动停车。 在急转弯试验中,转向角是固定的,而且车辆以几乎恒定的速度顺时针运行。在颠簸超驰测试中,当车辆以恒定速度行驶时,左右车轮同时通过颠簸路面。

坐标系如图3所示; X,Y和Z方向分别对应于原型的纵向,垂直和横向方向。使用三轴加速度计在运行测试期间测量加速度波形。 这些加速度计安装在卡车车身上,用于评估崎岖道路引起的振动以及快速停车和转弯时产生的惯性力。 加速度计的安装位置如图2所示。此外,焊接接头处的时间序列应力数据使用应变仪进行测量,该应变仪也安装在车身上。

结果

图4显示了运行测试期间加速度和车辆速度的波形。图4(a),(b)和(c)是突然停止,急转弯和颠簸的数据覆盖测试。分别为AC_X,AC_Y和AC_Z的项是纵向,垂直和横向方向的加速度波形,并且通过使用每次测试的测量期间加速度的最大绝对值对所有数据进行归一化。 V_CAR是在每次测试中由最高速度标准化的车速。

在突然停止试验中,从制动起始开始测量高前进加速度,并且在车速降到零后AC_X振动并逐渐衰减。在颠簸超驰测试中,当车辆越过颠簸时测量到大的垂直振动,并且由于制动器被施加,车辆在超驰后沿纵向加速。AC_X,AC_Y和AC_Z主要分别应用于突然停止,碰撞覆盖和急转弯测试。

图5显示了焊接接头应力的示例波形。_exp. 是每个测试中由最大应力归一化的应力波形。评估点是焊趾,这是钢轨侧板和钢板之间的连接点,如图2所示(图11更详细地显示)。应力包括应力集中。测量方向是横向(Z方向)。 图5(a),(b)和(c)分别是突发停止,急转弯和颠簸超驰测试的数据。在每次运行测试中,应力波形的趋势与图4所示的加速度波形的主要趋势非常吻合。

- 突然停止

- 急转弯

- 凹凸覆盖

图4加速度波形

- 急停

- 急转弯

- 凹凸覆盖

图5 应力波形

离散元素分析

进行独特的元素(DE)分析以估计在正常操作期间由负载材料作用在车体的壁上的压力分布。由ITASCA制造的PFC3D商业软件被用于DE分析[5]。

分析模型

将关东壤土(日本土)模拟的大量颗粒填充到用刚性板模拟的容器中,并形成为实际载荷的形状[6]。图6显示了DE分析模型。 图6(a)是没有颗粒的容器模型,(b)和(c)是从正面和侧面观点填充颗粒的模型。该容器配置有四个刚性板,即前壁,底壁,右侧壁和左侧壁。外形尺寸为2700毫米,长3450毫米,高1200毫米,大约是原型机身的2/5,每个板表面被分成三角形或四边形元件。

粒子的形状为球形,粒径为43-57mm,约为网眼的1/3。 表1列出了关东壤土的颗粒参数[7].

容器中产生了许多颗粒,并调整了填充形状。 实际负载的形状被理想化为图1和2中的虚线。 6(b)和(c)。 模型中的粒子几乎形成理想化的几何形状。DE分析中的坐标系与运行测试中的坐标系相同,如图3所示。

图6 PFC3D 模型

表1 PFC3D 中颗粒元素的分析参数

表2模拟中的负载条件

分析条件(5页)

表2列出了载荷条件。在分析过程中,四个壁的位移完全受到限制,三种类型的加速度受到颗粒的影响。在No.1型中,在垂直方向上施加-9.8m / sec2的加速度。在其他类型中,横向或纵向的4.9米/秒2的加速度叠加在1型上,作用于容器壁上的反作用力,颗粒被推动,以单元为单位计算。

结果和压力公式

根据在表2分析中给出的条件下计算的结果,在每个负载条件下提取并制定每个壁的压力分布。本文仅以左侧墙上的压力分布为例。

图7显示了1号型分析的压力分布。 图7(a)是等高线图,(b)是分布图,(c)是测量表面压力的配方模型。

图7(b)显示了图7(a)中线5,10和19的压力分布。 从图中可见, 如图7(a)和(b)所示,y坐标的值越小,压力越高,并且该趋势在纵向方向上不会受到很大影响。堆积在侧壁上端上方的颗粒的形状在前后方向上不同,但侧壁上的压力分布倾向于在纵向上平均。 另外,在前壁和底壁之间的连接附近压力正在下降。由于颗粒之间的粘附以及颗粒和壁之间的摩擦,颗粒可能会被限制在这些角落区域中,因此不会施加足够的压力量。

作用在垂直加速度的侧壁上的静水压力定义如下,

(1)

其中hp_UG_leftside是垂直加速度下侧壁上的静水压力,是土壤的密度,gY是垂直加速度(正向上),y是距侧壁顶部的距离,hmax是距离 在堆积的土壤的最大高度和侧壁的顶部之间。

图7(b)也以虚线表示静水压力分布。 如上所述,线5,10和19的压力分布近似为一条粗线。 粗线可近似为静水压分布的近2/3。如图7(c)所示,当载荷加速度处于垂直方向时,作用在侧壁上的压力可以用静水压力的表观系数2/3来表示。

图7 竖向侧壁压力分布加速度为-9.8 m/sec2。

图8 侧向压力分布的提取方法从1号和2号的结果中加速

图9 侧壁压力分布加速度为 4.9 m/sec2。

图9(b)显示了图9(a)所示轮廓图中线5,10和19的压力分布。 在前壁和底壁与侧壁之间的连接附近,压力接近于零,但在其他区域中,压力几乎是均匀的。

因此,横向加速度作用在侧壁上的静水压力定义如下,

(2)

,其中hp_LG_leftside是横向加速度下侧壁上的静水压力,gZ是横向加速度,W是车身宽度。

图9(b)以虚线表示静水压力的分布。 如上所述,如粗线所示,在纵向和垂直方向上的压力几乎是恒定的,并且压力分布可以近似为使用近2/5倍的静水压力。

如图9(c)所示,横向加速度作用在侧壁上的压力可以用静水压力的表观系数2/5来表示如图10所示,通过减去1号型分析的压力分布,提取4.9m / sec2的纵向加速度下的压力分布,从图8所示的横向加速度的3号方式的分析开始。

图10(b)显示了图10(a)中线5,10和19的压力分布。 压力随着向前方向增加而增加,这意味着从后向前的方向,并且这种趋势在垂直方向上不会受到很大影响。 后部附近的压力几乎为零,就像1号型分析中的那样,预计其与加速度方向上的距离成比例地增加。

因此,纵向加速度的侧壁上的静水压力如下定义,

(3)

其中hp_FG_leftside是纵向加速期间侧壁上的静水压力,gX是纵向加速度,x是从侧壁后端到前端的距离。

图10(b)也显示了静水压力分布。 尽管压力分布存在相当大的变化,但压力随着从侧壁后端到前部的距离而增加。 而且,压力在垂直方向上被认为几乎是恒定的,并且可以近似为静水压的1/7。

如图10(c)所示,纵向加速度作用在侧壁上的压力可以用静水压力的表观系数1/7来表示。对其他墙壁的压力进行类似的计算和制定。

图104.9 m/sec2 纵向加速度下侧壁压力分布。

应力波形的有限元分析与预测方法

通过使用所制定的土壤压力来预测从运行测试获得的应力波形,进行有限元(FE)分析。 有限元分析中使用NASTRAN商业软件。 运行测试过程中的应力波形可以通过有限元分析计算的评估点处的应力和运行测试得到的时间序列加速度数据来预测。

分析模型

图2所示的原型机体的有限元模型被构造出来。 有限元模型中卡车车身的大部分零件都使用壳单元进行建模,这些壳单元位于板的中性表面,代表单元尺寸为50毫米。 垫和铰链销也分别使用实体和梁元素建模。 焊接接头没有详细模拟; 板之间的连接被合并在壳节点中。 图11显示了焊缝的有限元建模示意图,图12显示了图2所示评估点附近的有限元模型。有限元模拟的模型条件列于表3。

分析结果

表4列出了FE仿真的负载条件。 在类型分析1-4的情况下,分别向前,向下,向左和向右方向上的1G加速度的惯性力分别被装载到车体上而没有货物。 在类型分析5-8的情况下,当货物装载单位重力加速度时,负载压力是货车车厢壁上的土压力。 由DE分析获得的压力方程计算负载压力。

关于约束条件,与框架接触的垫的表面完全固定。 在运行测试期间,根据与框架的接触情况,导向和铰链销的限制因素不同。在有限元分析中计算纵向,纵向和横向评估点处的单元名义应力,并将这些应力转换为测量方向的应力。

图11焊缝有限元建模图解

图12 附近的 FE 模型在评估点附近。

表3 模型条件下的有限元模拟。

表4

全文共9250字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11321],资料为PDF文档或Word文档,PDF文档可免费转换为Word