用实验学法研究齿轮加工工艺对摩擦噪音影响

S. Jolivet a, *, S. Mezghani a, M. El Mansori b, R. Vargiolu c, H. Zahouani c

摘要:齿轮齿牙的微观模型影响着齿轮接触的寿命以及齿轮啮合的效果。在这篇论文中,使用不同的加工过程生产出的齿面作为研究对象,这些研究对象接下来会进行使用多种等级的表面分析,分析的方法是对齿面进行微小的冲击。齿轮在干燥以及潮湿的情况下啮合产生的摩擦噪音会被测量,从而对齿轮啮合时表面产生的声音进行量化。为了完成这个目的,一种新的,无损传感技术被开发出来,应用于定性各种不同的齿面啮合时产生的摩擦噪音。实验结果揭示了新方法来描述齿轮啮合过程中产生摩擦噪音时,不同表面质量以及齿轮轨迹的能力。

关键词:摩擦噪音 不同尺度下的表面定性 干燥和润滑情况下的接触 加工工艺

1.介绍

在齿轮的啮合过程中,是两个物体共同参与的,它们的表面特性严重的影响着齿轮啮合时的功效,因为两个啮合的齿面产生和承担着震动。在齿轮机构中,齿面间的接触产生了周期性的啮合。在齿轮运行的过程中,大部分齿面间的接触会产生摩擦,除非处于是基圆半径的位置,在此位置上齿面间的相对摩擦方向是相反的。对于正齿轮和螺旋形的齿轮而言,处于一定载荷下,齿面的接触在理论上是线性的,这使得在齿面上不止区域。影响齿轮宏观模型噪音的因素已经被大量研究了,但是微观上的机理还不完全明白。

接触动力学(齿轮间或其他的)可以通过摩擦噪音进行声学上的很好研究。摩擦噪音根据接触时的载荷可以被划分为两种。对于重载荷下的齿面接触,噪音是由机械的不稳定产生的,比如,扭曲滑行和粘滑。在低载荷下的齿面接触,齿面的粗糙度的影响是十分重要的,所以这种条件下的噪音也被称为粗糙度噪音。扩展性的振动会传播到相接触的两个齿面上。考虑到齿轮接触的效果,为了直接描述齿轮的表面,我们发明了一种新的可以定性和定量的测量摩擦噪音的方法。这种方法接下来被应用于查明齿面对于齿轮啮合产生的影响,从而可以直接从噪音源头上来解决问题。

在如今的研究中,对于齿轮加工过程中的因素,不同润滑情况,表面啮合的优化,对于产生齿轮啮合过程中产生摩擦噪音的机理已经被广为研究了。在齿轮啮合的测试中,其表面的形态优化,作为一种重要的齿轮表面加工质量的指标。齿面的不平整,润滑和产生振动之间的关系,是在一个较大的从粗糙度到波的大方面上进行分析的。

2.经过处理多个等级的特征

这个研究关于汽车动力变速齿轮的齿面。三种结构被认为是在渗碳和喷丸强化后产生,分别是,研磨处理,动力研磨或碾以及没有处理过的。齿的宏观模型的参数也是一样的。为了得到齿面的三维尺寸数据,无损对基轴上齿数据的复制数据是使用硅基的树脂(斯楚厄,自我复制F1)来制作的。齿面形态的样品大小是515515,以3.88m为一个横坐标和纵坐标(x,y轴)单位。所形成的错误的数据将会被从得到的3D数据中移除,这需要至少平方化的模糊方法,这一方法基于双三次插值方程。

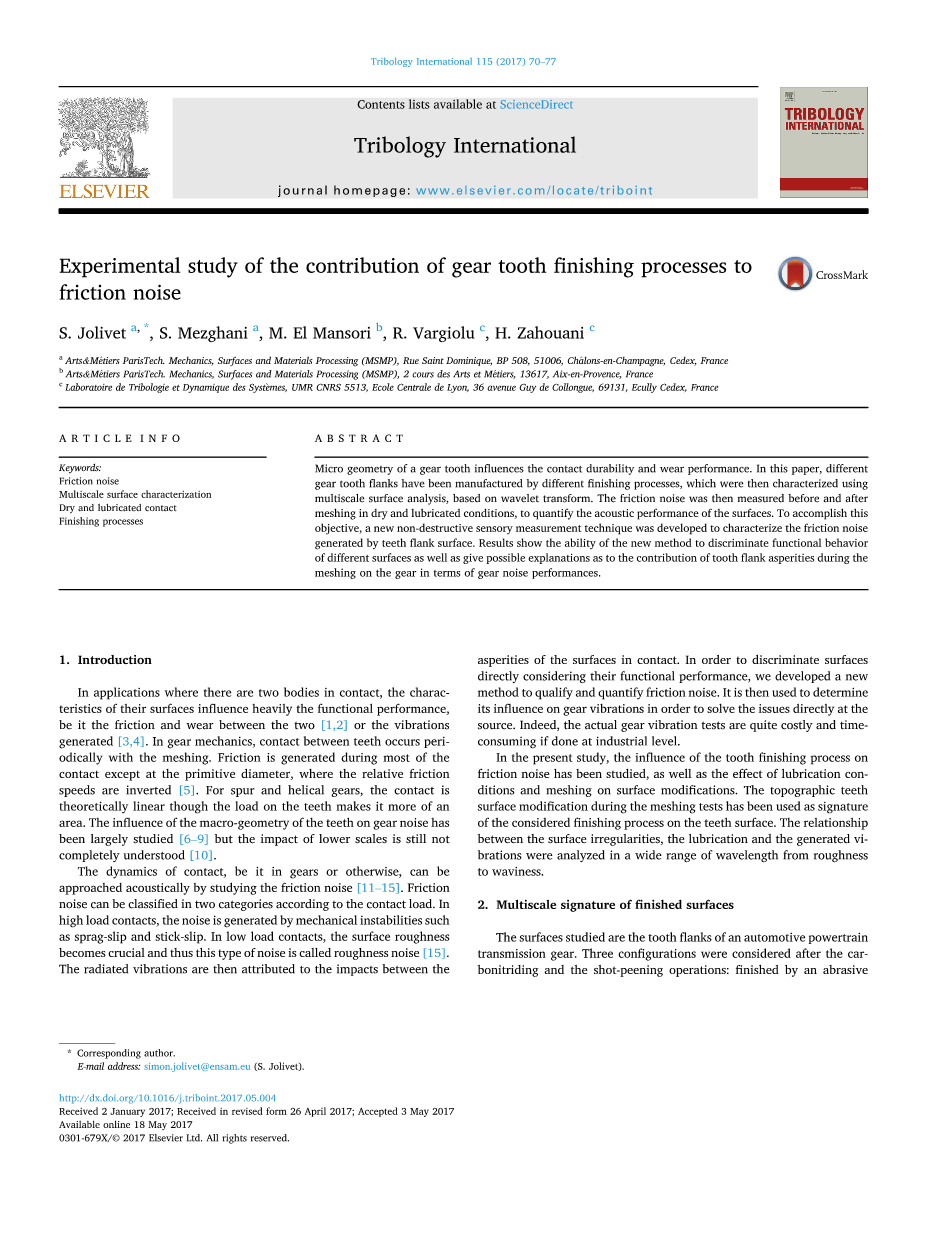

在啮合测试前,三种结构的3D形态的样本(没有处理操作的,在磨削加工或动力研磨)表示在图表1中。没有经过处理的表面比另外两个样本更加粗糙,这一点是十分明显的。但是,经过加工的表面似乎有相同的粗糙度,它们的形态是很不一样的,这一不同产生于不同的加工过程。在经过动力研磨的齿面上,纹路的表现形式为下降的曲线。轮廓面方向的角度(矢量轴)变得更加小自齿面方向。这些纹路是由螺旋方向磨削产生的。

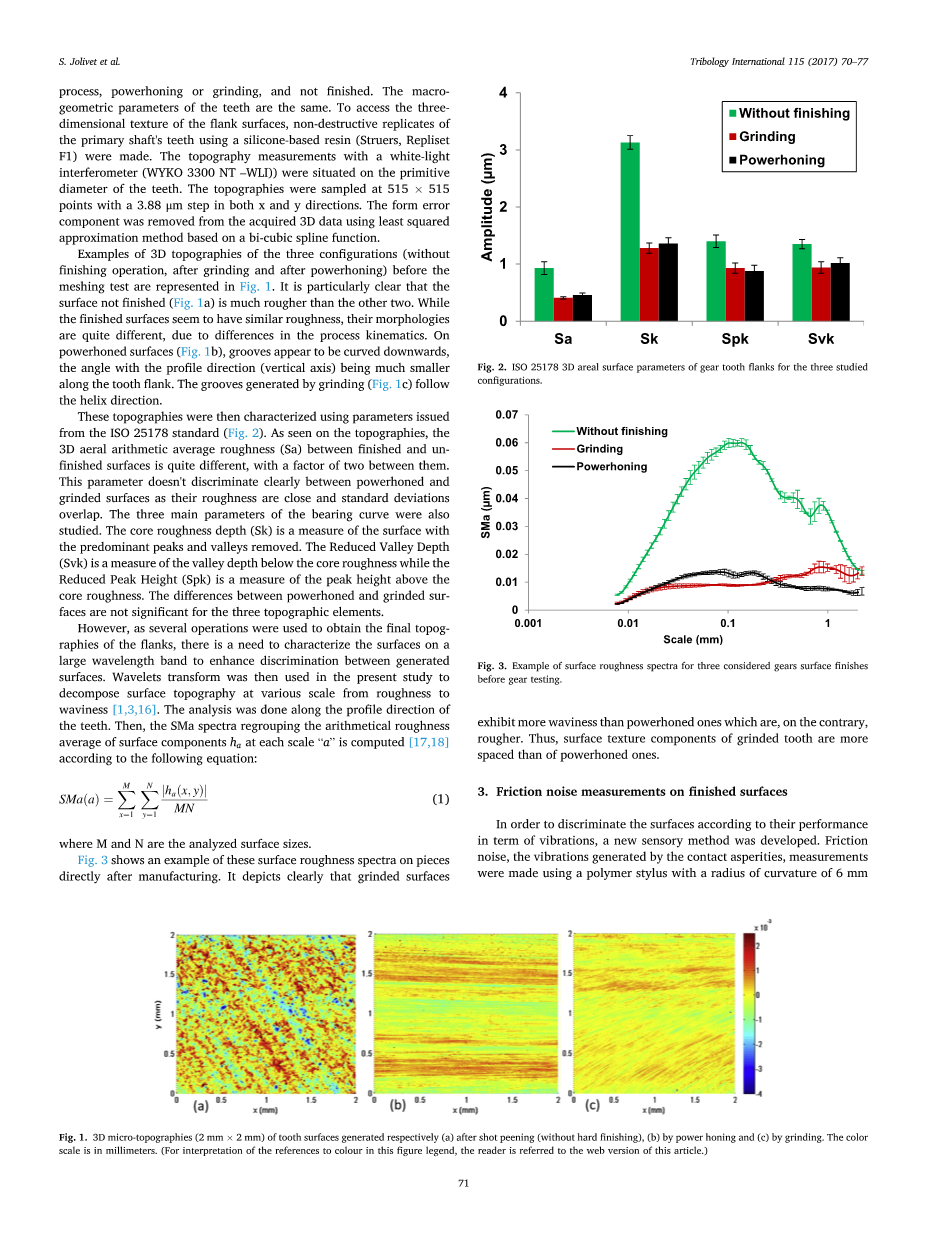

这些形态接下来会被被从ISO25178中选择的参数描述(图2)。就像形态中表现的一样,3D区域算法得到的未处理和经过处理的部件表面的平均粗糙度是很不一样的。然而这个参数在动力磨削和磨削的表面是不能描述的,因为这两者间的差异很小。轴承曲线的三种主要参数也已经被研究过了。关键的粗糙深度(SK)是一种材料表面的标准,该表面的高峰是占主导的,低谷较少。降低的绝对高度(SVK)是低于关键粗糙度的一种标准,而降低高峰(spk)是高峰比关键粗糙度的一种标准。动力磨削和碾制部件表面之间的差别在三种表面形式上没有很大的差别。

然而,当若干种处理方式处理齿面时,需要一种更好的使用长波段的描述表面的方法去定性的表达齿面。小波的改变随后使用于如今的研究去放大表面的形式在不同大小的观察表面粗糙度[1,3,16]。分析是沿着齿侧方向进行的。然后,SMa谱重新计算算术粗糙度。根据以下公式,计算每个刻度“a”的表面成分ha的平均值。

= (1)

M和N受被分析的表面尺寸影响。

图3显示了一份样品在加工完成后的直接的粗糙度光谱。这很明显的显示了磨削加工后的表面有更多的波,而动力研磨的更加粗糙。

图1 3D微观形态下各加工工艺的齿轮表面(2mm2mm)(a)经过喷丸(未硬化),(b)经过动力研磨,(c)经过磨削。颜色尺度为毫米级。(想参考本图中的颜色参考,读者可以参考本文的网页版本。)

(未加工)

(磨削)

(动力研磨)

光谱(微米)

图2 三种被研究的齿轮结构的齿面ISO 25178三维表面参数。

(未加工)

(磨削)

(动力研磨)

图3 齿轮测试前三种相关的齿轮表面光洁度的表面粗糙度光谱示例

尺度(毫米)

3.加工后表面的摩擦噪音测量

为了根据齿面的振动来描述齿面,一个新的传感器测量方法被完善。摩擦噪声,由接触粗糙度产生的振动,测量方法是使用一个聚合物触针,其曲率半径为6毫米,触针与齿面接触。在摩擦试验期间,该探头在齿面上施加等于0.3N的载荷。螺旋线方向和摩擦力大约为3毫米,速度为10mm/s和20mm/s.为了验证实验的重复性并确保结果的代表性,每次测试重复五次,并测量六个齿。

计算平均振动水平。为使分析结果更加明确,我们使用经验模式分解(EMD)。每个模式的特征在于其主要频率,即具有的频率最大振幅。然后将结果按照描述进行分组并表示在图5中。

2小时之后,在摩擦噪声功率测试台进行测试,在以前的研究中,以1500rpm的速度和8Nm的负载进行了试验[4]。干湿法使用两种不同的润滑剂分别考虑“油A”(80W90)和“油B”(5W20)。在2 h啮合期间,温度平均变化范围为20〜33。在该温度范围内,“油B”的动态粘度为40〜70cP,“油A”为250〜500cP(图6)。每一种结构选用三个齿轮测试。

4.结果和讨论

4.1 影响摩擦噪声的加工过程

首先,调查加工过程选择的影响。为了解释这一点,对于所有三个过程的片材进行了表面粗糙度产生的噪声的测量。图7显示了针对每个处理测量的原始信号。在定性上,可以注意到,有趣的是,当叶片没有完成时,振动信号的平均振幅(图7a)高于其他两个,图7b的磨削和动力研磨的图7c,这两者非常接近。它们各自的功率谱密度(PSD)如图8所示。在这个图中,完成加工的齿面明显提高幅度,比其他两个过程在所有分析的频率范围。此外,两种修复过程之间出现差异。在频率低于300Hz的情况下,功率调节的频谱产生的噪声小于研磨的噪声。然而,这种趋势在较高频率下反转。

图9显示经验模式分解后的摩擦噪声结果。未完成加工的零件表面模式的水平明显高于最终表面的水平。由于这些块上的测量是在制造后立即进行的,所以用于测试的表面的初始状态,即SMa,如图3所示。有趣的是注意到,在图3所示的表面特征上,激发和磨削过程之间的主要模式趋势(图9)的反演很好地被表示出来。实际上,磨削过程在较低的频率下产生比发光更高的模式,这与模拟表面与波纹组件相关的较高尺度的SMa的较高振幅直接相关。相反,功率较高的SMa的较高振幅会影响粗糙度,从而在较高频率下产生模式。

图4 夹具,装置和传感器示意图

(模式2)

(模式n)

(平均振幅)

传感器夹具

加速度计

传感器(软传感材料)

齿轮

支持板

移动板

图5 以主模式的平均幅度的频谱作频率的函数。

(频率)

(模式1)

动力粘度(mPa.s)

油A(80W90)

油B(5W20)

图6 两种相关润滑油在不同温度下的动力粘度

温度(°c)

图7 测试齿面初始的特征振动,单位10mm/s(a)未加工(b)磨削(c)动力研磨

(未加工)

(磨削)

(动力研磨)

振幅(mm/)

时间(s)

时间(s)

时间(s)

振幅(mm/)

振幅(mm/)

振幅(mm/)

图8 每个测量信号的功率谱密度(PSD),单位是10 mm/s

频率(Hz)

4.2啮合和润滑对摩擦噪音的影响

图10显示了齿轮在喷丸硬化(无硬化)(a),通过动力珩磨(b)和通过研磨(c)这三者的啮合试验,三种配置的3D牙齿表面形貌(在磨削后和在激光切割后没有精确操作,在干燥条件下啮合(1)后,在湿条件下使用(2)油A和(3)油B。

通过在测试台上啮合后进行测量,我们就能够完成研究润滑效果以及啮合本身对摩擦噪音的影响。没有加工的齿轮(图11a),啮合对摩擦噪声有明显的影响。实际上,在100Hz到1KHz的频率范围内,啮合后的振幅从30%降低到60%。有趣的是,这种下降对于较低粘度的润滑剂来说更为重要。摩擦噪声降低的现象也可以在完成的齿面上看到(图11b和c),但这是在在较窄的频带为100至300Hz上出现的,并且在这种情况下润滑剂似乎不影响振幅。在较高频率下,啮合后的摩擦噪声振幅较高,表明较高的表面尺度发生变化。

(未加工)

(磨削)

(动力研磨)

振幅模式(mm/)

图9 摩擦噪声模式的幅度和频率及其在10 mm/s下测量的相关幅度,这是对于在测试台上测试的任何啮合之前必须的研究过程

频率模式(Hz)

此外,我们还可以注意到磨碎和强化的齿面,当粘度上升时,每种模式的行为都趋近于一起正在减少。在大约100 Hz的频率下,和700 Hz以上尤其明显。对于这些完成加工的齿面,比较 每个润滑条件的SMa如图 12所示。

两个过程之间的趋势的反演规模不会通过啮合优化,剔除偏差0.04mm,平均约为0.28 mm。总体趋势是,磨损和润滑剂粘度的降低使得SMa更接近于对于低于0.2mm。这种行为与观察以前对摩擦噪声测量及其在较高频率下的行为进行了评估。最后,我们可以得出结论,润滑剂(或无润滑剂)对于没有完成加工的齿的摩擦噪声比对完成加工的齿的影响更大。因此,导致表面优化的啮合是主要的影响因素。

4.3接触运动学,振动模式和表面尺度之间的关系

图10 3D微观形态下各加工工艺的齿轮表面(2mm2mm)(a)经过喷丸(未硬化),(b)经过动力研磨,(c)经过磨削。颜色尺度为毫米级,在啮合后,(1)在干燥,潮湿环境下(2)A种油(3)B种油。颜色等级是毫米级别的(想参考本图中的颜色参考,读者可以参考本文的网页版本。)

图11 摩擦噪音的幅度模式和频率模式及其相关的10mm/s时测得的频率,以及相关实验的齿的结构:不同润滑条件下,啮合前和啮合后齿面的情况(a)未完成加工(b)磨削加工后(c)动力研磨后

频率模式(Hz)

振幅模式(mm/)

振幅模式(mm/)

振幅模式(mm/)

频率模式(Hz)

(测试前)

(A油)

(B油)

(干燥环境下)

(测试前)

(A油)

(B油)

(干燥环境下)

频率模式(Hz)

(测试前)

(A油)

(B油)

(干燥环境下)

频率模式(Hz)

图13和图14分别给出了在每个润滑条件下在测试台上啮合之后测量的主要模式的幅度,分别是10mm/s和20mm/s的接触速度。摩擦速度的提高可以提高摩擦力模式。事实上,通过增加摩擦速度,主(最高振幅)摩擦模式从250Hz转换为750赫兹。此外,有趣的是注意到当油是粘性的(图14a)时,磨削和动力研磨的齿非常接近低于700 Hz。在其他结构(图14b和c)中,磨削件提供较高振幅的情况较少。在最高频率中,两个完成的配置在振幅方面是接近的,但是被激励的表面提供更高的振幅。最后,润滑类型的是通过齿的加工的质量来选择的,从而来减少齿面接触振动。对于未加工的齿,摩擦振动在使用更粘稠的油的啮合之后发生强烈的衰减。然而,润滑剂粘度的影响对于加工完成的齿不太明显。通过硬化处理来减少齿的表面粗糙度,选择的润滑剂粘度也可以降低。

图12(a)磨削和(b)动力研磨,在各种条件下啮

全文共9108字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[142889],资料为PDF文档或Word文档,PDF文档可免费转换为Word