英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

偏心轮辋在不同载荷下变形行为的有限元分析

Prashant Saxena, Varun Jain, Sharad K. Pradhan

摘要:通过有限元分析,研究了在不同载荷条件下,不同偏心距的汽车轮缘的受力性能。车上的轮胎由轮辋支撑,车轮及其设计和尺寸应符合轮胎规定。本文研究了在不同的载荷、气压等边界条件下,不同偏置轮缘(正、负、零偏移)的对比分析,采用CATIA建模软件对汽车轮毂进行了设计,并遵循了汽车轮毂的制造商标准设计和尺寸。机械设计是工业运行中最重要的因素和用来识别工业问题和保持产品质量的方法,设计优化降低了工业过程中的损坏风险。在这项研究中,ANSYS仿真软件用于识别作用在轮辋上的各种力和应力。研究表明了两种不同类型的材料,结构钢和铝的使用过程。整体分析的最终结果以图形表示的形式呈现,该图形表示在不同类型的加载条件下的最大应力和最大位移。实验发现正偏置轮毂在1620N·m处产生高应力值。这可以得出结论,正偏距轮毂在高力矩时效果不好,而中心轮毂和负偏移轮毂的效果最好,中心轮毂和负偏置轮毂具有较高的承载力。

关键词:汽车轮毂,载荷,有限元分析,压力,位移

- 绪论

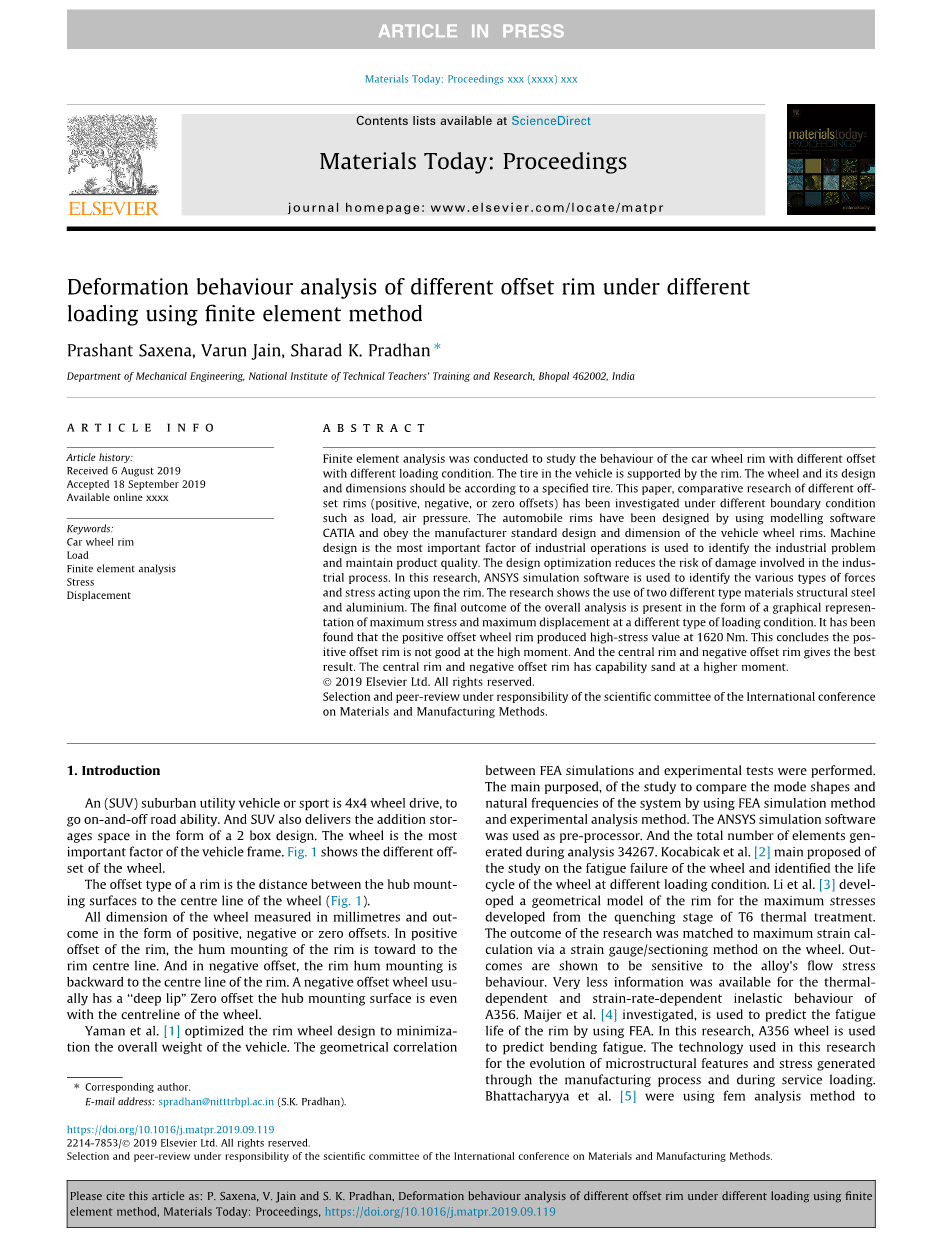

一辆(SUV)越野车或运动型多用途车是4x4轮驱动的,能够在道路上行驶,而SUV也以2箱设计的形式提供了额外的存储空间,车轮是车架的重要组成部分。图1为车轮轮毂的不同偏移量。

轮辋的偏置类型是轮毂安装面到车轮中心线之间的距离(图1)。车轮的所有尺寸以毫米为单位,以正,负或零偏移的形式表示。在轮毂的正偏移中,轮毂的安装朝向轮毂中心线。并且在负偏移量下,轮辋安装向后背离轮毂的中心线。负偏置轮通常具有“深唇”。轮毂安装表面的零偏移与轮的中心线齐平。

Yaman等人[1]优化了轮毂设计,使车辆的总体重量最小化。他们分析了有限元模拟与试验结果的几何相关性,该研究的主要目的是利用有限元模拟方法和实验分析方法对系统的振型和固有频率进行比较,采用ANSYS仿真软件作为预处理器,分析过程中生成的元素总数为34267。Kocabicak等[2]人提出了对车轮疲劳失效的研究,确定了车轮在不同加载条件下的生命周期。Li等人[3]建立了T6热处理工艺的淬火阶段产生的最大应力的边缘几何模型,研究结果通过车轮上的应变计/切片法与最大应变计算结果相匹配,而结果表明,轮毂上存在敏感的合金的流动应力行为,而关于A356铝合金的热依赖和应变率依赖非弹性行为的信息很少。Maijer等人[4]研究了用有限元法预测轮辋疲劳寿命的方法,在该研究中使用了A356铝合金车轮来预测弯曲疲劳,其中使用的技术用于研究制造过程和服役期间轮毂产生的微观结构特征和应力的演变。

图1 轮毂的不同偏移量

Bhattacharyya等人[5]采用有限元分析方法对钢圈开裂进行了失效分析计算,在生产过程中,裂纹轮的出现是生产线失效的主要原因,轮辋的焊接接头也是轮辋的失效点。边缘是裂纹在焊接接头的大部分时间。在扩口过程中,由于不强的热影响区不能承受较高的成形应力而导致轮辋失效。Robert等人[6]将疲劳寿命分析纳入锻造镁轮缘模型的显式有限元模拟中,在该模型中,轮毂施加旋转弯曲力来模拟旋转疲劳寿命测试。根据车轮疲劳设计准则和开发的疲劳后处理程序,计算各分析中的安全系数,进行疲劳寿命分析,通过试验验证了有限元分析的正确性。设计修改的主要目的是增加辐条的厚度,并在最后进行了数值试验和试验测试,采用修正设计通过了旋转疲劳寿命试验。Firat等人[7]提出了金属汽车产品疲劳损伤评估的数学方法,并通过对轮辋径向疲劳寿命试验的有限元模拟介绍了该方法的主要应用,其主要方法是基于局部应变法结合线性弹性的有限元应力分析。Xiaofeng等人[8]模拟了车轮的动态转向疲劳分析,在试验中作者用钢制轿车车轮进行了线性瞬态动态有限元仿真,并以局部应变的形式进行了整体分析,对车辆轮辋施加旋转力,计算了车轮静止时轮辋的弯曲效应。Razak[9]在汽车轮毂上进行了一次全真实验,并对实验结果进行了优化,车轮的整体结构分为设计空间和非设计空间两部分,非设计部分是轮毂的主干,是不能修改的,车轮的第二部分是设计空间,设计空间是轮毂的修改部分。Xiaolin等人[10]设计了一种特殊类型的轮毂,可变形轮毂用于两栖全地形车辆(a - atv),他们将有限元分析结果与理论计算结果进行了比较,数值计算和有限元分析验证了可变形轮辋的适用性和有效性。Harish等人[11]采用有限元优化方法开发了优化后的砂轮,并对轮辋的整体结构进行优化,优化后的车轮重量比其他车轮轻很多。Sharma等人[12]以较低的成本开发了一种柔性车轮,柔性车轮尺寸的最终应用受到限制,在减少滑移和下沉的情况下增加牵引力,且柔性轮毂的设计是一项具有挑战性的工作,需要综合考虑轮辋设计的各个标准因素。

2. 实体造型与设计

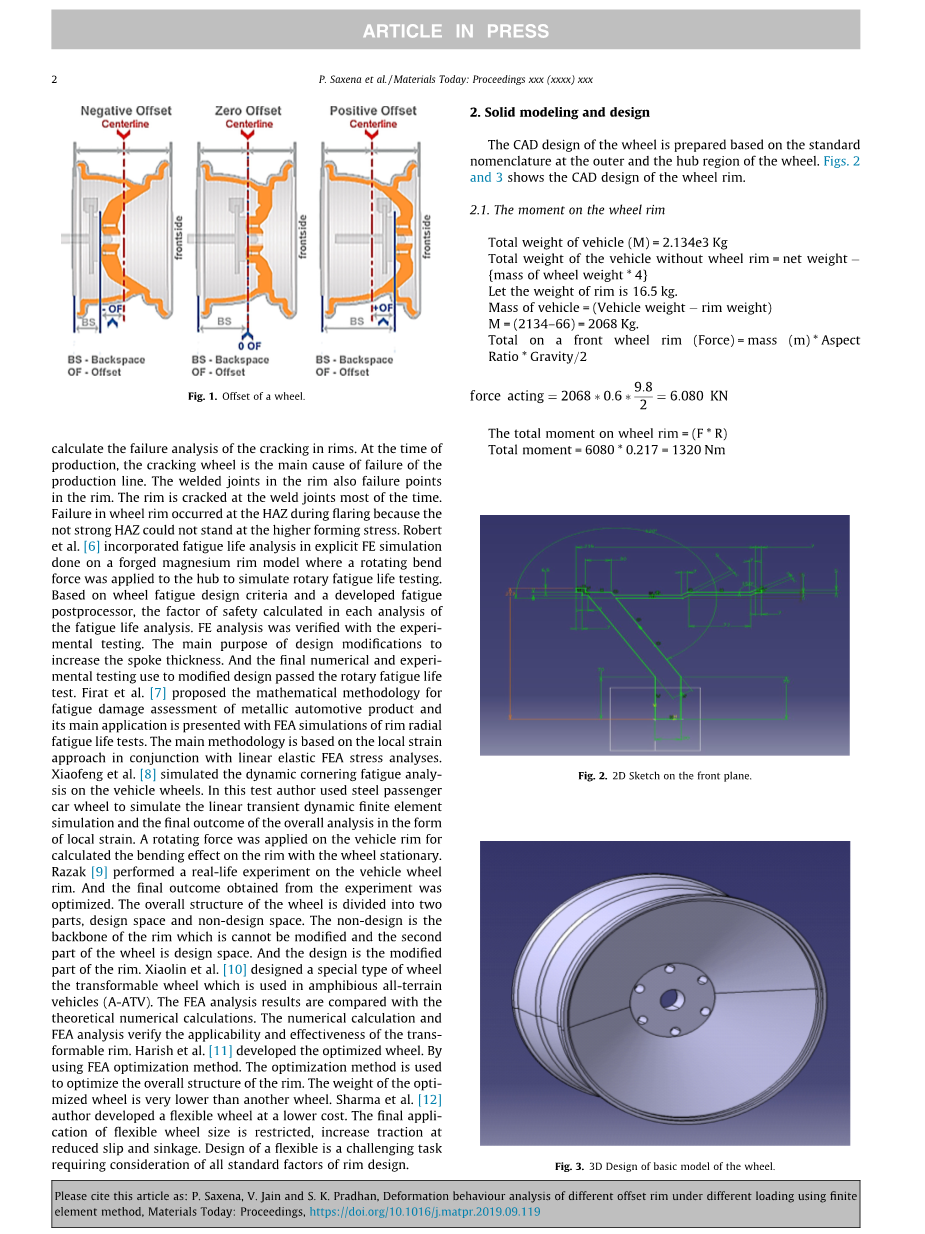

车轮的CAD设计是根据车轮外部和轮毂区域的标准命名法进行的。图2和图3为轮毂的CAD设计。

2.1轮辋上的力矩

整车总质量(M) = 2.134e3Kg

无轮辋车辆总重量=净重-{车轮质量* 4}

设轮毂的重量为16.5公斤。

车辆质量=(整车总质量-轮毂质量)

M = (2134-66) = 2068 Kg。

前轮轮缘总力=质量(m) *长径比*重力/2

作用力=2068 * 0.6 * 9.8 * 0.5=6.080KN

轮毂总力矩= (F * R)

总弯矩= 6080 * 0.217 = 1320 N·m

图2 前平面二维示意图

图3 车轮基本模型的三维设计

2.2 材料特性

在目前的调查中,所用的材料是铝。结构钢和铝的力学性能如表1所示。将材料特性应用于图2的CAD模型。

表1 材料特性

2.3轮毂规格

CAD绘图需要制造轮毂所需的所有必要信息,轮毂规格见表2。

2.4 CATIA软件中轮毂的建模步骤

车轮的设计涉及到许多步骤,需要遵循这些步骤来建立所需的三维模型。

2.1在图2所示的XZ平面上生成二维草图截面。

2.2然后使用旋转命令,将2Dsketch旋转到底线360度,按(轴)确定。图2示出了3d零件图。

2.3完成轮毂的两步建模后,将模型的CAD部分转换为from。将CAD零件保存为STEP文件格式,以便进行有限元分析。

采用ANSYS软件进行仿真,根据基础文件应用边界条件。

图3示出了CATIA V5中轮毂基本模型的三维设计,图4示出了轮毂不同偏移量的横截面。

表2 轮毂规格

图4 车轮不同偏移量的2D图

3.结果和讨论

基本模型:在这个模型中,车轮的基本设计考虑到中心偏移。如图5所示,考虑不同负载(1320 Nm、1420 Nm、1520 Nm、1620 Nm)时。

正偏置轮毂模型:正偏置是指轮毂安装面朝向车轮的前部或车轮一侧。在较新的和前轮驱动的车辆中发现正偏移是很常见的(图6)。

负偏置轮毂模型:负偏置是指轮毂安装面朝向车轮中心线的背面或制动侧。负偏移轮通常有一个“深唇”。零偏置轮毂安装面与车轮中心线均匀。不同的加载条件如图7所示。

图8为钢(SS)轮与铝(AL)轮的等效应力与载荷关系图。图8的值如表3所示。图6为相同加载条件下钢结构车轮轮缘的总变形。而铝轮毂的总变形如图7所示。

表4和表5分别为结构钢轮毂和铝轮毂在不同偏移量下的轮毂力矩值。如图9和图10所示。

图5 不同加载条件下中心轮毂的等效应力

(1320Nm,1420Nm,1520Nm,1620Nm)

图6 不同加载条件下正偏置轮毂的等效

(1320Nm,1420Nm,1520Nm,1620Nm)

图7 不同加载条件下负偏置轮毂的等效应力(1320Nm,1420Nm,1520Nm,1620Nm)

图8 不同加载条件下轮毂的等效应力(1320Nm,1420Nm,1520Nm,1620Nm)

图9 在不同的加载条件下轮毂的总变形(结构钢)

表3 铝合金和结构钢的最大应力

图10 不同加载条件下轮毂的总变形(铝)

表4 钢结构轮毂总变形

表5 铝轮毂总变形

- 结论

通过对结构钢和铝合金制成的车辆轮毂进行不同类型的分析得出的结果可以得出许多结论。以下是得出的结论:

·在正轮毂和负轮毂的情况下,轮毂总应力/等效应力低于中心边缘。但中心边缘的总变形是最小的。

·在我们的微型项目工作中,我们找出了轮毂的最大变形。研究的主要目的是找出最佳的轮毂设计。

·发现负偏移量和正偏移量轮毂在1620N·m处产生最大位移值。

·由此得出负偏移轮毂和正偏移轮毂在高弯矩时都不好的结论。而中心轮毂的效果最好。中心轮毂在更高力矩时有较好的承载力。

参考文献

[1] M. Yaman, B. Yegin, A light commercial vehicle wheel design optimization for weight, nvh and durability considerations, in: 5th ansaamp;leta International Conference.

[2] U. Kacabicak, M. Firat, Numerical analysis of wheel cornering fatigue tests, Eng. Fail. Anal. 8 (2001) 339–354.

[3] P. Li, M. Maijerd, C. Lindleyt, P.D. Lee, Simulating the residual stress in an a356 automotive wheel and its impact on fatigue life, Miner. Met. Mater. Soc. ASME Int.(2007),https://doi.org/10.1007/s11663-007-9050-5.

[4] P. Li, D.M. Maijer, T.C. Lindley, P.D. Lee, A through process model of the impact of in-service loading, residual stress, and microstructure on the fifinal fatigue life of an A356 automotive wheel, Mater. Sci. Eng.: A 460-461 (2007) 20–30,

https://doi.org/10.1016/j.msea.2007.01.076.

[5] S. Bhattacharyya, M. Adhikary, M.B. Das, S. Sarkar, Failure analysis of cracking in wheel rims – material and manufacturing aspects, Eng. Fail. Anal. 15 (2008) 547–554.

[6] R. Shang, W. Altenhof, H. Hu, N. Li, Rotary fatigue analysis of forged magnesium road wheels, SAE Int. Big ten Academic Alliance 31 (2018).

[7] M. Firat, R. Kozan, M. Ozsoy, O.H. Mete, Numerical modeling and simulation of wheel radial fatigue tests, Eng. Fail. Anal. 16 (2009) 1533–1541.

[8] X. Wang, X. Zhang, Simulation of dynamic cornering fatigue test of a steel passenger car wheel, Int. J. Fatigue 32 (2010) 434–442.

[9] M.I. Razak, Design and development of alloy wheel, technical report, november 2015 Doi: http://doi.org/10.13140/rg.2.1.1049.7367

[10] X. Xie, F. Gao, C. Huang, W. Zeng, Design and development of a new

transformable wheel used in amphibious all-terrain vehicles (a-atv), J. Te

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[238794],资料为PDF文档或Word文档,PDF文档可免费转换为Word