英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

弹性体衍生陶瓷结构的折叠和4D打印

Guo Liu1, Yan Zhao2, Ge Wu1, Jian Lu1,2*

1香港城市大学机械及生物医工程学系,九龙,香港,中国

2深圳市南山区深圳高新技术产业园区月兴一路8号深圳研究院,香港城市大学先进结构材料研究中心

*通讯作者,电子邮件:jianlu@cityu.edu.hk

四维(4D)打印涉及到传统的3D打印,辅以一个形状变形的步骤。与传统的3D打印技术相比,它可以创造出更为复杂的形状。然而,3D打印的陶瓷前驱体通常很难变形,这就阻碍了4D打印技术的发展。为了克服这一限制,我们开发了弹性聚(二甲基硅氧烷)基纳米复合材料(NCs),它可以被打印、变形,然后转化为碳化硅基NCs,使得复杂的折叠陶瓷和4d打印陶瓷结构的产生成为可能。此外,打印的陶瓷前驱体是柔软的,可以拉伸超过其初始长度的三倍。分层式弹性体衍生陶瓷 (EDCs) 可以实现从200微米到10cm跨越三个数量级的可编程架构。在1.6 g cmminus;3的微晶格上的抗压强度为547 MPa。这项工作开启了具有高分辨率复杂的高机械强度的打印陶瓷新篇章,由于前驱体的柔性,陶瓷的喷涂能节省很多时间成本。由于弹性体具有多用途的形状变形能力,EDCs的折叠和4D打印技术可以用于自动变形结构、航空航天推进组件、空间探索、电子设备和高温微机电系统的结构应用。

引言

通常由毛细管力(1)、机械感应器(2)、形状记忆机制(3)或正面光聚合(4)对于机器人等多种应用来说是非常有用的(5)、生命科学(6)、生物材料(7)和四维(4D)打印(8,9)等多种应用中是可取的。迄今为止,各种材料,包括聚合物(2、3、8)、金属(2、10)、陶瓷(10、11),以及石墨烯(12)和硅(2),已经在形状变形装配中出现。然而,允许弹性变形的柔性前驱体衍生的陶瓷结构仍未被发现。

聚合物陶瓷(PDCs)是通过聚合物陶瓷前体的热分解制备而成,具有传统陶瓷所具有的高热稳定性、抗氧化、耐腐蚀、抗摩擦学等优异性能。PDCs的微观结构和性能可以通过定制的聚合物体系和热分解条件进行调整(13)。陶瓷前体或聚合复合材料的增材制造是一项最先进的技术,用于构建复杂的陶瓷(14、15)或玻璃(16)结构。目前,柔性物质的打印正在推动制造业的创新(17)。然而,现有的陶瓷前驱体并不具有柔性和延展性。因此,我们开发了硅橡胶基纳米复合材料(NCs),它可以打印和变形成复杂形状的弹性体结构,也可以转化成机械强度高的弹性体衍生陶瓷(EDCs)。

结果与讨论

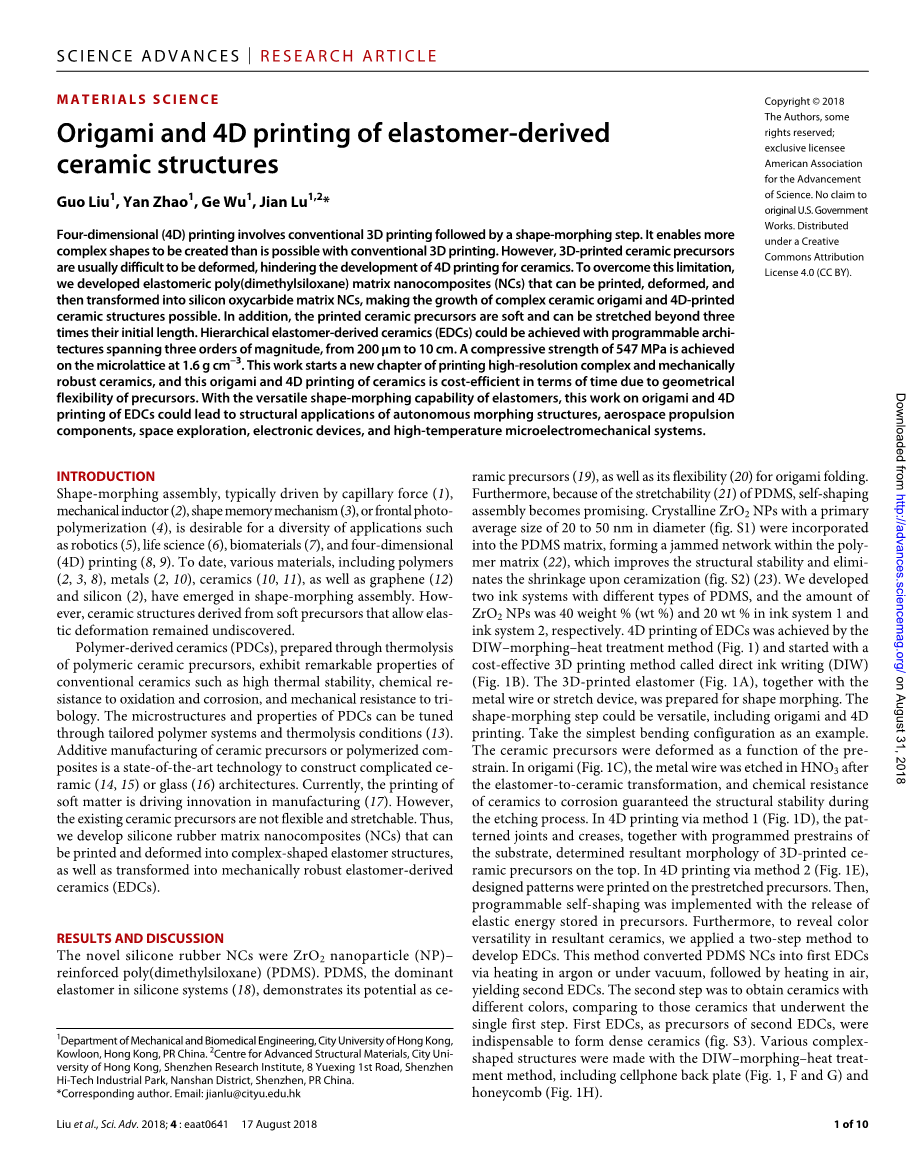

新型硅橡胶NCs为ZrO2纳米颗粒增强聚二甲基硅氧烷(PDMS)。PDMS是硅酮体系中主要的弹性体(18),证明了它作为陶瓷前驱体的潜力(19),以及其在折叠上的灵活性(20)。此外,由于PDMS的可拉伸性(21),自成形装配成为一种很可行的方法。ZrO2 NPs晶体,初始平均直径为20 ~ 50nm(图3)。将S1)加入PDMS基体中,在聚合物基体(22)内形成堵塞网络,提高了结构稳定性,消除了陶瓷化后的收缩(图.S2) (23)。我们开发了两种不同类型PDMS的油墨体系,其中ZrO2 NPs在油墨体系1和油墨体系2中的含量分别为40% (wt %)和20% (wt %)。采用diw - morphy -热处理方法实现了EDCs的4D打印(图3)。1),并开始与成本效益高的3D打印方法称为直接墨水书写(DIW)(图.1B)。3D打印弹性体(图.1A),连同金属丝或拉伸装置,准备好进行形状变形。形状变形的步骤可以是多种多样的,包括折叠和4D打印。 以最简单的弯曲配置为例,陶瓷前驱体的变形与预应变有关。在折叠中(图.1C),金属丝经弹性体-陶瓷转化后在HNO3中蚀刻,陶瓷的耐化学腐蚀性能保证了蚀刻过程中的结构稳定性。在4D打印通过方法1(图.1D)、有图案的接缝和折痕,以及衬底的程序预应变,决定了3D打印陶瓷前体在顶部的最终形态。在4D打印中通过方法2(图.1E)设8计好的图案被印在预拉伸的前体上。然后,通过释放储存在前体中的弹性能量实现可编程自成形。此外,为了揭示合成陶瓷的颜色通用性,我们采用了两步法来开发EDCs。该方法通过氩气或真空加热将PDMS NCs转化为第一个EDCs,然后在空气中加热,得到第二个EDCs。第二步是得到不同颜色的陶瓷,与第一步得到的陶瓷相比。第一个EDCs作为第二个EDCs的前驱体,对于形成致密陶瓷是必不可少的(图.1,S3)。采用diw变形热处理的方法制作了各种复杂形状的结构,包括手机背板(图3.1、F、G)、蜂窝(图.1 H)。

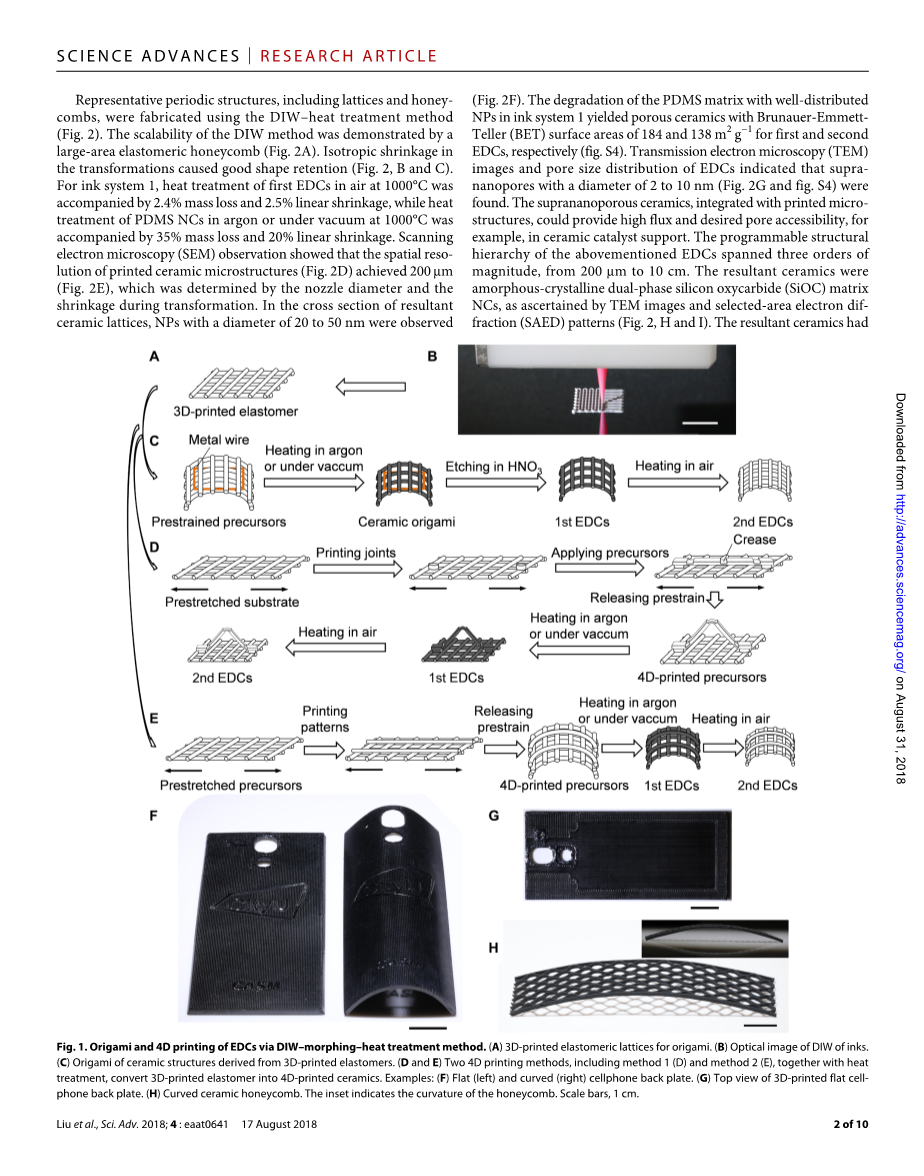

采用diw热处理方法制备了具有代表性的周期结构,包括晶格和蜂窝结构。DIW方法的可扩展性在一个大面积的弹性蜂窝中得到了验证。各向同性的收缩使变形保持良好(图.2、B和C)。对于油墨系统1,首先对1000℃空气中的第一EDC进行热处理,有2.4%的质量损失和2.5%线性收缩率。而PDMS NCs在氩气或真空下1000℃热处理时,质量损失为35%,线性收缩为20%。电子显微镜(SEM)观察表明,打印陶瓷微结构的空间分辨率(图.2 D) 达到 200 微米 (图.2E),由喷嘴直径和变形时的收缩率决定。在合成的陶瓷晶格横截面上,观察到直径为20- 50nm的NPs(图.2 F。NPs分布良好的PDMS基质在油墨体系1中的降解得到了多孔陶瓷,第一和第二EDCs的Brunauer-Emmett- Teller (BET)表面积分别为184和138 mg。透射电镜(TEM)图像和EDCs的孔径分布表明,被发现的超纳米孔的直径为2 ~ 10nm(图.2 G和图.S4)。与打印微结构相结合的超无孔陶瓷可以提供高通量和所需的孔隙可达性,例如在陶瓷催化剂载体中。这一可编程结构层次的上述EDCs横跨数量级从200微米到10cm。通过TEM图像和选择性区域电子衍射(SAED)图可以确定,合成的陶瓷为非晶双相碳化硅(SiOC)基体NCs。

图.1.用diw - morphy -热处理法对EDCs进行折叠和4D打印。(A)用于折叠的3D打印弹性网格。(B)油墨DIW的光学图像。(C)源自3D打印弹性体的陶瓷结构的弯折。(D和E)两种4D打印方法,包括方法1 (D)和方法2 (E),加上热处理,将3D打印弹性体转化为4D打印陶瓷。例如:(F)手机背板(左)平整(右)弯曲(右)。(G) 3D打印平板手机背板俯视图。(H)弯曲陶瓷蜂窝,插图表示蜂房的曲率

图.2.EDC的增材制造。(A) 3D打印大型弹性体蜂窝。(B和C) PDMS nc和第一EDC和第二EDC的3D打印微格(B)和蜂窝(C)。(D至G)通过数字照片(D)、微点阵(E)的SEM图像、NPs (F)的TEM图像和超空腔(G)展示了第二代EDCs的层次结构。(H和I)第一EDCs (H)和第二EDCs (I)的TEM图像和SAED图形(插图)说明了具有超孔的非晶-晶双相SiOC基质NCs。上述第一组EDCs为氩气流量下1000℃时对油墨体系1进行热处理得到,第二组EDCs为空气中1000℃时对第一组EDCs进行热处理得到。(J和L)经1300℃下的油墨体系1 (J)和1300℃下的油墨体系2 (L)热处理后得到的第一组EDCs的TEM图像,显示了罕见的超空腔。(K和M)经1300°C高温下的油墨体系1 (K)和油墨系统2在1300°C(M)下,示出非晶态晶体双相二氧化硅基质NCs

分别用能量色散光谱(EDS)测量,所得到的陶瓷的平均组成为SiO2.58C1.28Zr0.29,SiO7.43C1.31Zr1.91,而第一和第二EDCs中非晶基体的平均组成为SiO2.14C1.44和SiO2.38C0.69。在1300℃氩气中对油墨体系1和油墨体系2进行热处理得到的第一个EDC显示了罕见的超孔(图.2, J和L)。所得陶瓷为非晶-晶双相SiOC基体NCs(图.2, K, M),平均组成为SiO1.59C0.81Zr0.20在1300℃氩气中对油墨体系1和油墨体系2进行热处理得到的第一个EDC显示了罕见的超孔(图.2, J和L)。所得陶瓷为非晶-晶双相SiOC基体NCs(图.2, K, M),各自的平均组成为SiO1.59C0.81Zr0.20和SiO0.35C0.03Zr0.13,打印弹性体的灵活性和可拉伸性,通过一些基本的加载模式,如弯曲,扭转和拉伸,展现了折叠组装的可能性(图.3)。打印的陶瓷前体可以拉伸它们的初始长度三倍以上(图.3B和步骤S1和S2)。具有代表性的陶瓷折叠结构具有复杂的曲率,模仿蝴蝶,悉尼歌剧院,玫瑰,和裙子,是由3D打印的前体(图.3 c)。3D打印的弹性体网格经过了形态变化,并受到金属丝的确定性约束,产生了陶瓷折叠。在弹性网格中打印出的周期性局部模式改善了全局结构的可折叠性,保证了约束定位的可编程性。通过平衡弯曲和拉伸能量(24)来确定平衡态的形态,这种竞争导致了一个与厚度相关的平衡态(25)。在高斯定理(26)的基础上,弹性体的可拉伸性为构建复杂的结构提供了机会。

z

图.3.具有混合高斯曲率(K)的EDC的复杂折叠。(A)打印弹性体的弯曲、扭转和拉伸(从上到下)所表现出的弹性和可拉伸性。(B)打印弹性体的光学图像,从0到200%应变,然后到~10%应变。(C)模仿蝴蝶、悉尼歌剧院、玫瑰和裙子的典型金属线辅助折叠陶瓷(从上到下)。insets表示约束的位置。(D和E)正K(球帽)和零K(圆柱)在折叠陶瓷。(F)折叠陶瓷中的正K(圆环面的外部区域)和负K(圆环面的内部区域)。(G)零K(圆锥和圆柱)的折叠陶瓷。上述第一组EDCs分别在氩气(A)、真空(C)中1000℃时对油墨体系1进行热处理得到,第二组EDCs在空气中1000℃时对第一组EDCs进行热处理得到

混合高斯曲率结构(27)通过改变表面上点之间的距离(24)。折叠陶瓷中产生了典型的零高斯曲率,如柱面和锥面,正高斯曲率,如球帽,负高斯曲率出现在环面的鞍形内区(图3)。从D到G)。DIW-morphing-heat制造方法允许多种变形,包括弹性体/陶瓷,软/硬,大/小,黑色/白色,和3D打印/4D变形。混合的3D打印和机器人技术也有可能改进这一处理过程和产品功能(28),例如,在3D打印弹性体中自动应用可编程金属线来进行折叠。

图.4.3D打印的EDCs通过方法1。(A)具有代表性的采用Miura-ori设计的4d打印EDC。(B)陶瓷Miura-ori 4D打印工艺,x轴最大压缩应变为30%,y轴最大压缩应变为15%。上述第一组EDCs是在真空下1000℃对油墨体系1进行热处理得到的,第二组EDCs是在空气中1000℃对第一组EDCs进行热处理得到的。(C)以Miura-ori 4D打印的相图(1/)为例,说明简单的设计可以衍生出一系列具有连续可变几何形状的复杂形状陶瓷。4陶瓷Miura-ori系列是在1300℃氩气中对油墨体系2进行热处理得

同样,折叠组装(29)可以集成在diw热处理方法作为另一种强大的和可定制的方法的4d打印陶瓷。因此,diw热处理方法作为一种锁定陶瓷弹性行为和时间的模块显示出了良好的应用前景。

然后,我们开发了两种方法与自转换过程来说明4D打印EDC结构的可能性。在方法1中,Miura-ori设计(图1。S5)是一种经典的拓扑模式(30),是在自制的双轴拉伸装置的辅助下生长的。衬底和Miura-ori模式是3D打印的这种压缩屈曲诱发自变形的过程。Miura-ori的重要几何参数如图所示。S5。陶瓷前体表面有精心设计的折痕,具有较低的抗弯刚度,使结构易于折叠变形。采用自制的拉伸装置对基片进行预拉伸,拉伸装置由四个步进电机控制,其转速可编程控制。然后打印连接基板和Miura-ori图案的长方体接缝,并将打印的Miura-ori图案应用于有图案接缝的基板上。随后,在基底中释放预应变导致了Miura-ori模式的压缩屈曲。实验结果与有限元分析(FEA)预测结果吻合较好。4、A和B,步骤S3)。由于其周期性和对称性,Miura-ori还可以作为更复杂形状的折叠结构的基本几何结构(27)。在方法2中,受植物种子荚开放的启发(11,31),典型的拓扑结构,包括弯曲配置、螺旋带和鞍面,通过在打印上打印设计的图案来实现具有先前储存的弹性能的前驱体(图.和步骤S4到S6)。对于弯曲配置,印在预拉伸前体上的图案与拉伸力方向一致。对于螺旋带,印在预拉伸前丝上的图案与拉伸力的方向成45°的角度。对于马鞍形状,图案被印在预拉伸的前驱体的两侧。重要几何参数如图所示。5.自变形过程是通过控制之前储存在打印弹性体中的弹性能的释放过程来编程的,如步骤S4到S6所示。

需要一系列具有相似几何形状的复杂形状陶瓷时,这种4D打印概念将从时间上显示其成本效益,因为一系列具有连续可变几何形状的复杂形状陶瓷可以从简单的设计中导出(图4C和图S6)。各种四维打印方法可以为设计几何复杂的陶瓷提供很大的自由度,而这些陶瓷几乎是其他任何方法都无法创造的。此外,可拉伸弹性体的形状变形能力可以提高结构材料对多用途应用环境(32)的适

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[238452],资料为PDF文档或Word文档,PDF文档可免费转换为Word