英语原文共 27 页,剩余内容已隐藏,支付完成后下载完整资料

具有间隙和主轴轴承结构的平面柔性多连杆机构的动力学建模与误差分析

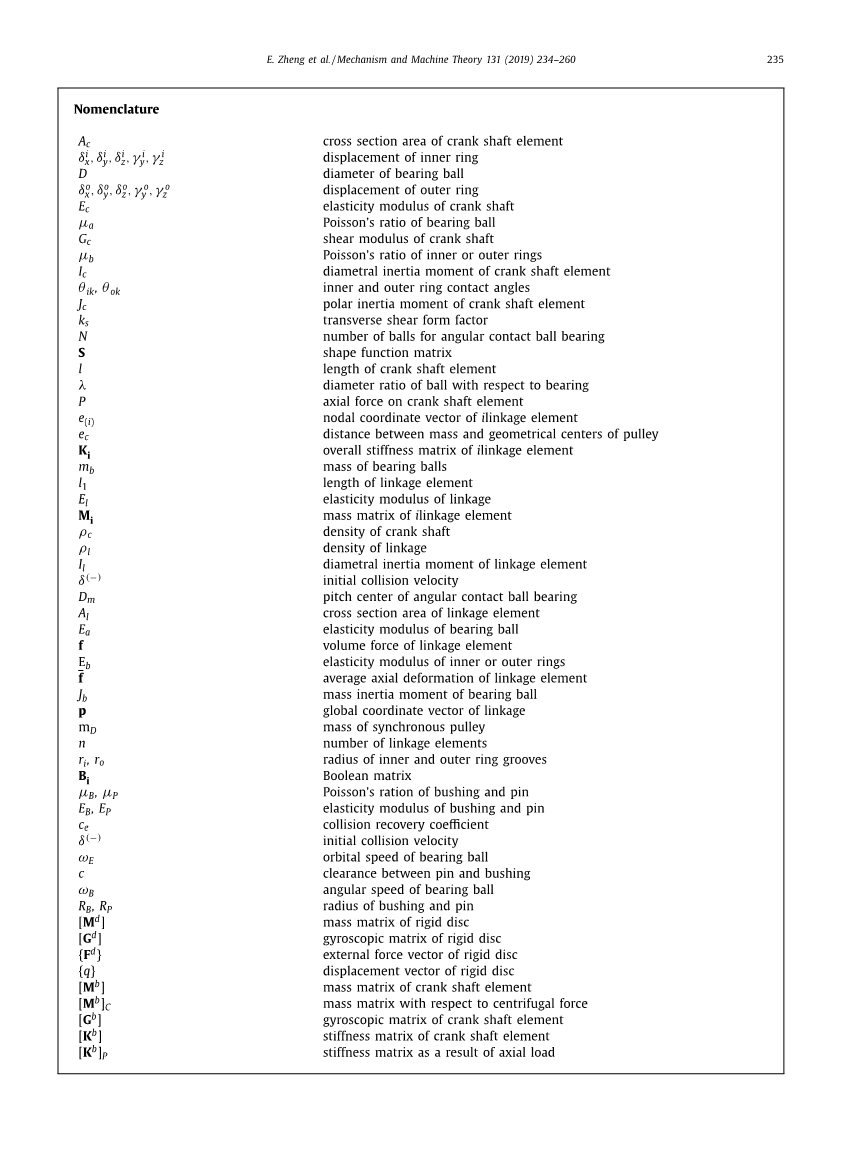

前言:对多连杆高速精密压力机的动态精度进行了预测,建立多连杆机构(MLM)的动态模型至关重要。以前的模型只考虑了游隙、柔性连杆和曲轴的影响,而且经常忽略了支承轴承刚度对曲轴系统的影响,降低MLM动态分析的准确性。在这部作品中,基于两者绝对节点坐标公式(ANCF)与有限元方法(FEM)的结合证明了平面柔性件建模与仿真的计算方法,提出了一种考虑间隙和轴承结构的传动筛间隙,曲轴与连杆的柔性,与轴承的刚度一起,构造了滑块与曲轴之间响应的动态尺寸链。采用弹性地基模型(EFM)和粘滑摩擦模型进行描述,套管与销之间的法向接触力和切向摩擦力,结果表明,柔性模型的动态响应具有间隙和在空载和落料条件下,主轴支承结构与前一种形式比较吻合,实验数据与传统数据比较,验证了本文方法的有效性,方法是行之有效的。曲轴轴承结构的存在加剧了这种矛盾,滑块的放置偏差与销中心的运动之间的转动关节,较低的滑块和连杆只有一个永久接触状态。进一步的,更重要的是,间隙大小、落料力和接触角对轴承的影响,研究了系统的动态响应和相应的偏差误差。

关键词:平面柔性多连杆机构;动力学建模;误差分析

1.介绍:制造公差[1]、材料变形[2]、磨损[3]等因素往往导致接头存在间隙。间隙的存在是关节旋转的必要条件,必然导致副件高频振动和关节磨损,降低了多连杆高速精密压力机的动态性能,最终导致理想轨迹明显偏离。

此外,当MLHSP高速运转时,主轴结构的柔性和轴承刚度也会对传动轴的动态精度产生显著影响。因此,为了更准确地分析MLHSPP的动态精度,有必要建立一种同时考虑间隙关节和轴承刚度的柔性MLM模型。多转动间隙关节和柔性元件的存在以及落料力的存在将导致MLHSPP的MLM具有很强的非线性动力学特性。此外,曲轴轴承和传动轴的结构非常复杂。因此,考虑间隙和链接的灵活性以及曲柄轴轴承结构的影响下,开发一种方法来建模和评估传动轴的动态精度具有挑战性。

在过去的几十年里,大量的出版物集中在几种方法来建模和分析平面刚性多体系统与间隙关节。Flores等研究了转动间隙关节[4,5]、平移间隙关节[6]、磨损[7]、间隙数[8]对平面刚体多体系统动力学行为的影响。Erkaya等[9-13]研究了间隙关节对平面四杆机构和部分柔性曲柄滑块机构动态特性的影响。Mukras[3,14]利用连续和间断接触模型,论证了轴承与轴颈之间的磨损对带间隙刚性平面曲柄滑块机构动态性能的影响。基于Pyragas方法,Olyaei和Ghazavi[15]建立了具有间隙的平面刚性曲柄滑块机构来防止混沌行为。Megahed和Haroun[16]建立了a的动态模型SolidWorks/CosmosMotion中带间隙的平面刚性曲柄滑块机构,并进行了相应的仿真。Muvengei等[17,18]为了研究销与衬套之间的摩擦效应,提出了具有多个无摩擦或摩擦转动间隙关节的平面曲柄滑块机构的动力学模型。Gummer和Sauer[19]提出了一种基于商用MBS工具RecurDyn的平面曲柄滑块机构建模方法,并对其有效性进行了验证。为了减小间隙关节处的冲击力,Varedi等[20,21]建立了具有一个或多个间隙关节的平面刚性曲柄滑块机构的动力学模型,并基于粒子群算法(Particle Swarm optimization, PSO)进行了优化。Wang等人[22,23]利用新的非线性接触力模型预测了带间隙的平面刚性曲柄滑块机构的动态特性。Yaqubi等人[24]建立了具有间隙和连杆柔性的平面曲柄滑块机构的动力学模型,并提出了减小其振动的控制方案。Lai等人建立了带间隙的平面四杆机构多体动力学模型,预测其低速下的关节间隙磨损。Ambrosio和Pombo[26]提出了带间隙多体系统的统一建模方法。此外,Marques等[27,28]和Erkaya等人[29]提出了建立空间转动间隙关节模型的新公式,研究其对多体系统动力响应的影响。

值得注意的是,上述模型主要针对具有干间隙接头的刚性多体系统。然而,柔性和润滑对多体系统动态特性的影响是不容忽视的。提出了具有润滑间隙的柔性多体系统的相关模型。为了研究间隙和润滑对转动关节和球面关节的影响,Bauchau和Rodriguez[30]建立了带间隙和润滑的柔性多体系统的非线性动力学模型。Schwab等人对带润滑间隙接头的平面曲柄滑块机构的连续接触力模型和间断接触力模型进行了比较。Khemili等人建立了具有干式转动间隙关节的柔性多体系统的动力学模型,并证明了柔性连杆可以削弱接触力的峰值。Flores等人[33]比较了不同润滑力模型对带润滑的平面刚体多体系统动态性能的影响。Tian等人建立了具有润滑的平面和空间柔性多体系统的动力学模型,分析了多体系统的动力学特性[34-36],并对具有间隙[37]的多体系统的相关建模方法进行了全面的综述。Erkaya等[38,39]建立了具有干间隙关节的柔性机构的动力学模型,并比较了柔性连杆对其动力学行为的影响。为了预测两个接触元件之间的磨损对机构动态性能的影响,赵等人提出了带间隙可弯曲多体系统的动态模型。Ravn等人基于日志轴承单元[41]的二维模型,提出了润滑长轴承的修正模型,并研究了其对多体系统动态特性的影响。Schwab等人在[43]中模拟了一种具有润滑的转动关节的柔性曲柄滑块机构。此外,Zheng等[44,45]建立了柔性曲柄滑块机构和多连杆机构的动力学模型,研究了部件的间隙和柔性以及润滑对机构工作精度的影响。Chen等人利用ADAMS开发了具有间隙的平面曲柄滑块机构的柔性模型。Li等人基于弹性地基模型(EFM)研究了具有柔性连杆和间隙的平面曲柄滑块机构的动力响应,并基于磨损性能进行了优化。

据我们所知,目前还没有关于带有间隙和主轴轴承结构的柔性MLM多体动力学建模和误差分析的报道。以往的多体系统动力学分析往往忽略了支承轴承刚度对曲轴系统的影响,降低了多体系统动力学分析的精度。提出了一种考虑间隙、曲柄轴与连杆机构的柔度和轴承刚度影响的平面柔性传动轴建模与仿真的改进计算方法。在此基础上,建立了滑块与工作台之间的动态尺寸链,分析了传动轴在空载和落料条件下的动态响应。此外,还研究了柔性传动轴在不同间隙、落料力和轴承接触角下的动态响应及相应的偏差误差。

本文组织如下:MLHSPP的MLM物理结构在第2节中进行了描述。第3节和第4节分别建立了带有游隙和曲轴-轴承系统的柔性传动轴的动力学模型,提出了一种改进的计算方法,用于带有间隙和主轴轴承结构的平面柔性MLM的建模和仿真,第5节研究了相应的动态响应和偏差误差,第6节总结了提出的计算方法、结论和未来的工作。

2.物理描述

MLHSPP传动轴的固体结构和传动原理分别如图1和图2所示。该机构由滑块曲柄和肘杆机构串联而成。当曲轴2绕点O转动时,通过连杆3带动滑块4沿导轨从左往右往复运动。由于摆杆5和摆杆6与滑块5铰链在一起,它们会产生一个平面运动,使较低的滑块7和较高的滑块8在垂直方向上往复运动。在实际的传销物理机构中存在间隙缝是为了消除机构左右两侧的一些冗余,使其能够进行传销的操作。传销是一个对称的机制,这是运作与一个单一的自由度。因此,本文只选择了机构的右侧,如图2所示。

MLHSPP的动态性能主要取决于下滑块7的动态精度。MLUPSP在落料状态下工作时,上模与下模之间产生冲压力,通过上模传递到MLM的下滑块7,导致摆杆6发生剧烈变形。滑块7的质量远远大于其它机构的连杆机构,滑块7的重力和大惯性力也会导致摆杆6的变形。由于滑块8作为平衡元件,摆杆5的变形远远小于摆杆6,摆杆5的柔度可以忽略。因此,有必要考虑滑杆7与摆杆6之间转动关节不完善的影响,以及摆杆6的柔性。此外,为了研究主轴轴承结构对传动轴下滑块7动态精度的影响,本文还考虑了曲轴2与连杆3之间的间隙以及曲轴的柔性。

图1.传销结构

图2所示.传销原理

3.灵活的传销模型与间隙

3.1柔性机构模型

采用绝对节点坐标公式(ANCF)理论对传动机构柔性连杆进行建模,如图3所示。全局坐标系中任意点P在连杆单元上的位置向量可以表示为

(1)

图3.梁单元的ANCF

0

0

(2)

e (i) = (e1 e2 e3 e4 e5 e6 e7 e8] T (3), (e1 e2 e3 e4)是初始节点链接元素的坐标,e1 = r1 | x = 0, e2 r2 = | x = 0, e3 =part;r1 /part;x | x = 0, e4 = r2part;x /part;x | = 0, [e6 e7 e5 e8] T是结束节点的坐标,e5 = r1 | x = l1, e6 r2 = | x = l1, e7 =part;r1 /part;x | x = l1和e8 = r2part;x /part;x | = l1。

据介绍

(3)

该元素的运动方程可由

(4)

结合n个单元的运动方程,柔性连杆运动方程为:

(5)

其中p = [e(1)··e(4n 4)]T

(i) = (e1 e2 e3 e4 e5 e6 e7 e8] T (3), (e1 e2 e3 e4)是初始节点链接元素的坐标,e1 = r1 | x = 0, e2 r2 = | x = 0, e3 =part;r1 /part;x | x = 0, e4 = r2part;x /part;x | = 0, [e6 e7 e5 e8] T是结束节点的坐标,e5 = r1 | x = l1, e6 r2 = | x = l1, e7 =part;r1 /part;x | x = l1和e8 = r2part;x /part;x | = l1。

(6)

3.2转动关节模型

为了使带间隙的柔性MLM运动方程中接触力作为约束条件,有必要对转动间隙关节进行建模。典型的转动间隙关节由衬套和轴颈组成,如图4所示。

连接销和衬套中心的偏心矢量e可由

(7)

图4所示.梁单元的ANCF

沿偏心矢量方向的单位矢量可计算为

n = e / ?e ?

(8)

在全局坐标系中,销与衬套接触点的位置矢量可以表示

作为

的穿透深度delta;可以写成

delta;= e minus;c

其中c = RBminus;RP。

销钉与衬套之间的相对接触速度可定义为

偏心距和水平方向之间的角度alpha;可以给出的

(9)

(10)

(11)

(12)

当delta;lt; 0,从销衬套分离。相比之下,当delta;gt; 0时,衬套与销的接触,接触力生成的。当接触存在时,一个适当的接触定律是必要的。假定套管比销软得多,并且只有一个物体在接头部件接触时发生变形。套管的弹性层可以用一系列的弹簧来表示,弹簧与忽略剪力是相互独立的。如图5所示,采用EFM模拟销与衬套[48]之间的法向接触力。根据计算精度与计算量的折衷,确定弹簧阻尼元件的数量。然而,从销钉中心测量的套管上两个边界点之间的整个角度可以定义为关于最大穿透深度的函数。然后,

在delta;max代表销之间的最大穿透深度和衬套。EFM的弹簧接触压力pi可表示为[49]:

pi;= Ewdelta;i / di

(13)

(14)

电子战代表弹性模量,di是弹性层厚度、delta;i springi变形。在这项工作中,只有一个附着关节构件的物体是可变形的,弹性模量可以用[50]表示:

(15)

则弹簧的接触压力pi可改写为:

(16)

图5所示.转动间隙关节的接触模型

将接触压力与面积相乘得到弹簧i的接触力,将所有元素在与接触面垂直方向上的接触力相加得到总接触力。然后,

其中Ai表示沿与接触面法线方向投影的元素面积。对于转动关节,元素面积Ai可由:

(17)

(18)

theta;代表衬套上的两个离散点之间的角度测量销中心,套管深度。

当构件以较高的相对速度碰撞时,特别是冲裁条件下,恢复系数起着重要作用,导致构件弹跳和弹塑性变形[51,52]。能量损失可以根据恢复系数和初始接触速度[53]来评估,阻尼项加到式(18)中。基于滞后阻尼EFM的接触力可以表示为[54]:

?

?

(19)

在其中代表衬套之间的初始渗透速度和销。

假定在粘力条件下套管与销之间的相互作用与弹簧相似。为了模拟套管与销之间的状态变量,引入了粘滑摩擦模型[55,56]。

3.3刚性传销模式

假设全局坐标系位于旋转点O处,其余七个局部坐标系位于曲柄2、连杆3、滑块4、连杆5和6、滑块7和8的质心处。

刚性MLM各部件的位置向量定义为

(20)

理想情况下,套管的几何中心与理想转动接头的销心重合。机架1与曲轴2之间转动铰链1的约束21可以表示为

(21)

类似地,其他转动铰链的约束条件为

(22)

图6所示.曲轴-

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[235402],资料为PDF文档或Word文档,PDF文档可免费转换为Word