英语原文共 9 页

液压汽车起重机伸缩臂节段接触区应力分析

Mile Savković a,*, Milomir Gascaron;ić a, Goran Pavlović b, Radovan Bulatović a,Nebojscaron;a Zdravković a

a University of Kragujevac, Faculty of Mechanical and Civil Engineering Kraljevo, Dositejeva 19, 36000 Kraljevo, Serbia

b Colpart d.o.o-Beograd, Ćirovljeva 5, 11030 Beograd, Serbia

摘要

本文介绍了汽车起重机伸缩臂内外段接触区局部应力增加的分析。从外部区域中挑出具有相关长度的部分,并且创建描述其作为几何参数的函数的应力 - 应变状态的数学模型。通过有限元方法以及汽车起重机TD-6/8的实验测试验证了所得结果。结果的比较揭示了分析模型与通过有限元方法和实验测试获得的结果之间的高度一致性,这证实了所有假设。所提出的方法以及经过验证的分析表达式为盒状伸缩节段和其他结构的优化设计提供了指导,其中接触区域的局部应力增加。

1.引言

通过伸缩式液压卡车起重机进行有效载荷提升和运输的最重要因素是吊臂。伸缩臂是由在操作期间缩回或伸展的部分组成。通过改变其在空间中的位置,卡车起重机的悬臂将载荷传递到起重机和车辆的下部结构上,并且代表其最可靠的部分。减少伸缩吊臂的自重可以增加有效载荷,提升吊臂伸缩的速度以及起吊的速度。

近年来,世界汽车起重机制造商对确定伸缩吊臂横截面的最佳形式一直很重视,这将提高弯曲和扭转刚度并且减少质量。然而,在对卡车起重机的伸缩臂进行大修和定期检查期间,已经有注意到在臂架区段的特征区域中的某些变形和损坏。当内部区段延伸到最大位置时,该特征区域位于内部区段和外部区段之间的接触区域处。这一事实表明,这些区域的应力远高于沿伸缩吊臂区段的应力。确定这些应力的值是本文的主题。

卡车起重机的两种模型类型的伸缩臂可以在文献中找到:整个臂架的数学模型和段之间接触区域中相互作用的数学模型,这也是本研究的主题。

论文[1,2]特别注意伸缩吊臂各段之间的接触区以及第一节伸缩臂和液压油缸之间的连接。 这些模型由相应的等效质量和弹簧组成,其中[1]考虑具有两个伸缩节段的悬臂,而[2]具有三个伸缩节段并进行模态分析。

论文[3]指出了各段之间接触区的重要性以及各种臂架起重机设计中这些点的应力变化。文章[4]介绍了吊臂在不同仰角处覆盖滑动和内部伸缩臂延伸长度影响的模型。特别强调滑动触点相对于伸缩臂外段和伸缩臂内段的位置。论文[5]分析了延伸长度对沿着臂架滑动接触的载荷分布的影响。论文[6]通过使用软件包ANSYS分析了伸缩式汽车起重机的箱状段之间的接触问题,并给出了载荷传递问题和屈曲形状。所提到的论文检查了各段之间的相互作用以及从伸缩臂内段到伸缩臂外段的载荷传递。许多作者经常考虑伸缩式汽车起重机的广义模型。

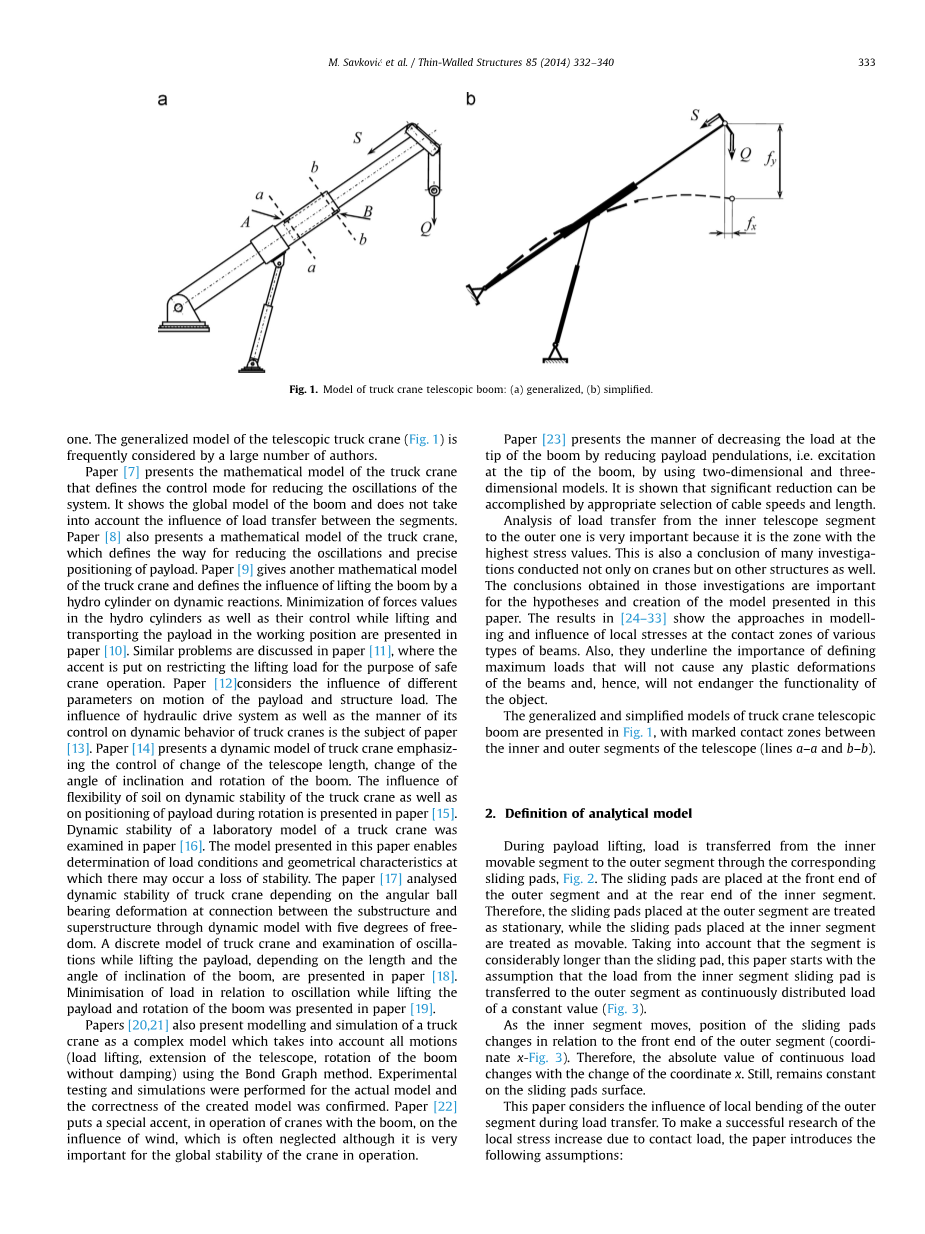

图1.汽车起重机伸缩臂的型号:(a)概括模型(b)简化模型。

论文[7]介绍了汽车起重机的数学模型,该模型定义了用于减少系统振荡的控制模式。 它显示了伸缩吊臂的总体模型,并未考虑各段之间的载荷传递的影响。论文[8]还提出了汽车起重机的数学模型,该模型定义了减少有效载荷的振荡和精确定位的方法。文献[9]给出了另一种汽车起重机的数学模型,并定义了通过液压油缸提升吊臂对动态反应的影响。在文献[10]中提出了液压缸中受力值的最小化以及在工作位置提升和运输有效载荷时的控制。在文献[11]中讨论了类似的问题,其中重点是限制提升负载以包证安全操作起重机。论文[12]考虑了不同参数对有效载荷运动和结构载荷的影响。液压驱动系统的影响及其控制方式对汽车起重机动态特性的影响是论文[13]的主题。论文[14]提出了一种卡车起重机的动态模型,强调控制伸缩臂长度的变化,倾斜角度的变化和吊臂的旋转。文章[15]介绍了地面的弹性对汽车起重机动态稳定性以及旋转过程中有效载荷定位的影响。文章[16]研究了汽车起重机实验室模型的动态稳定性。本文提出的模型能够确定负载条件和可能发生失稳的几何特征。文献[17]通过具有五个自由度的动力学模型,分析了下部结构与上部结构之间连接处的角接触球轴承变形,确定了汽车起重机的动态稳定性。根据吊臂的长度和倾斜角度,文献[18]给出了提升有效载荷时的汽车起重机的离散模型和振动检查。文章[19]中提出了在提升有效载荷和吊杆旋转的同时最小化与振荡相关的载荷。

论文[20,21]还提出了一种卡车起重机的建模和仿真,它是一种复杂的模型,它使用Bond Graph方法考虑所有运动(负载提升,伸缩吊臂伸展,无阻尼旋转)。对实际模型进行了实验测试和模拟,并确认了所创建模型的正确性。论文[22]在带有吊臂的起重机的操作中特别强调了风的影响,虽然这对于起重机在运行中的全局稳定性非常重要,但这经常被忽略。

论文[23]提出了使用二维和三维模型来减少有效载荷的方法,即减少吊臂尖端处的载荷来减小有效载荷的方式。结果表明,通过适当选择缆绳的速度和长度可以实现有效载荷的显著减少。

从伸缩吊臂内部到伸缩吊臂外部的载荷传递分析非常重要,因为它是具有最高应力值的区域。这也是许多调查的结论,不仅对起重机进行了调查,而且对其他结构进行了调查。在这些调查中得出的结论对于本文提出的假设和模型的创建很重要。[24-33]中的结果显示了各种类型梁的接触区域的局部应力建模和影响方法。此外,他们强调了定义最大载荷的重要性,这些载荷不会导致梁的任何塑性变形,因此不会危及物体的功能。

卡车起重机伸缩臂的广义和简化模型如图1所示,在伸缩吊臂的内外段之间有明显的接触区域(线a-a和b-b)。

2.分析模型的定义

在有效载荷提升期间,载荷通过相应的滑动垫从内部可移动段传递到外部段,如图2所示。滑动垫放置在外部段的前端和内部段的后端。因此,放置在外部区段的滑动垫被视为静止,而放置在内部区段的滑动垫被视为可移动的。考虑到该段比滑动垫长得多,本文首先假设来自内段滑动垫的载荷作为恒定值的连续分布载荷传递到外段(图3)。随着内部区段移动,滑动垫的位置相对于外部区段的前端(坐标x-图3)改变。因此,连续负载的绝对值随坐标x的变化而变化。仍然,在滑动垫表面上保持恒定。本文考虑了荷载传递过程中外段局部弯曲的影响。为了成功研究由于接触载荷引起的局部应力增加,本文引入了以下假设:

图2.外部和内部区段上的滑动垫位置。

内段

外段

图3.通过滑动垫在外部区段上的载荷传递。

图4.通过两个滑动垫加载的盒状部分。

图5.分析模型:(a)拆板之前(b)拆板之后。

-局部增加的应力区域不会延伸到超过滑动垫每侧的区段横截面的高度的长度 (amax≦2 h), 图4;

-与外部载荷和反作用力矩相比,横向力对板的应力和变形的影响是可忽略的;

-与其他载荷相比,作用在板平面上的力对法向应力的影响是可忽略的;

-与由于外部载荷作用而发生的变形相比,支撑的弹性变形(x = 0和x = a)是可忽略的 (图 4).

长度为a的单个部分被拆卸成其组成的翼缘板和腹板。拆卸的翼缘板和腹板被认为是自由支撑的,因此它们之间的相互影响是通过当量弯矩来考虑的。包括所提到的假设的物理模型示于图4和图5中。

在翼缘板的应力-应变分析中,假设垂直腹板具有足够的刚度并且不会显着影响应力和变形的局部值。此外,在垂直腹板的应力-应变分析中,翼缘板代表弹性支撑。外部负载输入如图5所示。

2.1顶部翼缘板的弯曲方程

根据现实生活中的解决方案,假设翼缘板和腹板具有相同的厚度(delta;1和delta;2),这不会影响一般性。在拆卸段部分之后,应力 - 应变分析从顶部翼缘板开始,外部载荷作用在该翼缘板上。横向加载板的微分方程的形式为论文[34,35]中的形式:

(1)

其中:D= Edelta;13/12 (1-nu;2)—板的弯曲刚度.

置换函数的形式如下:

(2)

它满足边界条件,即位移值和开始(x = 0)和段末端(x = a)的弯矩值为零,即:;;;; (3)

如果引入以下名称:

,;

;;;

;;

;

;

;

如果假设方程式(2)的特解决具有以下形式:

(4)

常数Kp的值为:

,

其中:

顶部翼缘板的偏转功能现在可以写成以下形式:

(5)

其中:

. (6)

由于这是对称板对称加载的情况,板的端部弯曲力矩的变化(对于y = 0和y = b)可以写成以下形式:

(7)

如果使用以下边界条件:

;;

;;

公式中(6)的常数值由下式算得:

;;;;

2.2腹板的弯曲方程

盒状梁部分具有两个相同支撑和加载的腹板(图5)。左腹板的微分方程具有以下形式:

(8)

置换函数的形式如下:

(9)

函数fl (y)由下式算的 :

(10)

微分方程(8)的结果为:

(11)

如果使用边界条件(图5):

;;

;;

左腹板的常数值:

;;;;

右腹板的微分计算是相同的,只有索引“r”而不是“l”.

2.3底部翼缘板的弯曲方程

底部翼缘板的支撑和载荷传递的性质与腹板相同。因此,底部翼缘板的弯曲方程具有和腹板相同的形式(8)。位移函数对应于方程(9)和(10),得到底翼缘板位移微分方程的解:

(12)

通过利用边界条件:

;;

;;

计算得:

;;;;

利用翼缘板和腹板在接头处的斜率和挠度相等的条件,得到以下数值:

,,

其中:

.

3.结果的陈述和验证

3.1使用分析模型进行应力 - 应变分析

基于所获得的表达式,可以针对长度为a的所考虑的盒状部分的任何横截面中的任何点计算应力和变形的值(图4)。为了检查应力和变形计算的正确性,采用对应于经过实验测试的对象的几何参数值。测试对象是来自生产程序[36]的液压汽车起重机TD-6/8,如图6所示。

图6.液压汽车起重机TD-6/8。

检查应力和变形的相关横截面位于内部区段a-a(图1)的最大尺寸处的移动滑动垫上方。起重机的箱形吊臂段(图5)的横截面尺寸为:b = 350 mm,h = 350 mm,delta;1= 10 mm,delta;2= 10 mm。为了进行分析计算,需要定义滑动垫和动臂外部之间的力值。该力的值直接取决于内段的延伸长度;即:坐标x(图3)。

图7.汽车起重机TD-6/8的计算模型。

图8.用于测试液压汽车起重机TD-6/8的测量点。

由图7,可以相对于动臂的移动内部区段的延伸长度确定力Pls,即坐标x:

(13)

其中: alpha;—绳索在臂架顶部的上滑轮上的包角(alpha;asymp;90o),

—绳索与滑轮之间的摩擦系数(mu;asymp;0.15),

Gko= 0.4 kN—滑轮组的重量,

Gts=4 kN-内部分段的重量[36].

在测试汽车起重机TD-6/8时,建立了以下值:Q = 8.5 kN,Lts = 3750 mm,xmin = 885 mm,hs = 350 mm,a2-a1 = 250 mm,b2-b<su

资料编号:[4835]</su