英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

纯电动汽车双速自动变速器换挡过程控制

摘要:为了研究换挡冲击、换挡时间和同步器磨齿之间的关系,本文分析了装备有无离合器的双速自动机械变速器的纯电动机车辆的换挡过程。分析结果表明,换挡时间与换挡冲击成反比,换挡冲击与驱动换挡电机的扭矩变化率有关。同步器的磨齿与换挡过程中同步器套筒与锁定环之间的相对速度有关。在此基础上,本文提出了纯电动汽车的换挡控制策略,以减少换挡冲击,避免同步器磨齿现象,缩短换挡时间。实验结果表明,本文所提出的控制策略可以实现电动车辆的平稳性、可靠性以及换挡的迅速性。

关键词:双速自动机械变速器,无离合器自动变速器,电动汽车,换挡过程,平行协调控制

1.介绍

目前,传统汽油动力汽车大多会导致环境污染、石油短缺等问题。电动汽车(EV)的开发是解决以上问题的一种可行的且有良好前途的方式。为了最大限度的降低变速箱的成本和变速器的总质量,电动车通常配备单速变速箱。为了改善电动汽车的动态特性和经济特性,纯电动汽车的驱动系统由原来的固定比驱动系统变成了变比驱动系统。与传统手动变速器(MT)相比,自动机械式变速器(AMT)具有效率更高且生产成本更低的优点;因此,自动机械式变速器(AMT)被认为是纯电动汽车的理想传动方式。

在现阶段的调查研究中,发动机和离合器的协调控制是自动机械式变速器(AMT)换挡过程中应该控制研究的重点。与发动机相比,电动机的惯性特性明显呈减小趋势;因此,对电动汽车而言,无离合器的自动机械式变速器更可行,在降低成本方面效果更显著。没有离合器的自动机械式变速器可分为两种类型:以Zeroshift为代表的功率延续型和以无离合器的自动机械式变速器为代表的电源中断型。

与传统的自动机械式变速器(AMT)不同的是,Zeroshift在电源供给中采用两个滑块的形式以实现不中断的电源切换。这种方法同样也可用在同步器改进中。由于两个相邻齿轮之间的转速差异不明显,Zeroshift更多的应用于多档变速器。对于电动汽车而言,在满足动力性能的情况下,2个或3个变速器档位就已经足够了,并且两个相邻档位之间的转速差一般在2000至3000之间,有的转速差会超过3000。缓冲装置(如弹簧)主要用于解决换挡过程中转速差的问题。如果转速差过大缓冲装置无法缓冲,输入轴将会被锁住,此时输出轴传动功率的损失将会增多。因此,为了保证汽车的安全性和乘坐舒适性,2档或3档变速箱的电动汽车不应采用Zeroshift。

无离合器的自动机械式变速器可以理解为传动的自动机械式变速器去掉变速箱。本文研究了配备无离合器的自动机械式变速器的传统引擎车辆的控制换挡策略,并且发现通过控制发动机的转矩和速度以及换挡电动机的运行可实现无离合器自动机械式变速器的换挡。这证明了将无离合器的AMT装备在车辆上的可行性。与发动机相比,驱动电机的转矩和速度更容易控制,因此无离合的AMT更适合电动汽车。实验表明,换挡时间长和同步器之间的磨齿是换挡过程中出现的主要问题。Wang Y研究了同步器磨齿的原理之后提出了防止同步器磨损的换挡控制策略:通过降低同步器的轴向移动速度来进行磨齿,但由此会导致换挡时间增加。Chen Y.D提出了配备AMT的纯电动汽车的换挡控制策略来解决换挡困难的问题。在他的策略中,驱动电机的目标速度应设定高于理论速度,以使同步器和摩擦扭矩处于相同的方向,从而减少换挡时间。但是,在上述策略中,没有考虑同步器的磨齿问题。

本文对配备有双速无离合器的自动机械式变速器的纯电动汽车的换挡时间长和磨齿问题进行了研究。为了实现传动平稳、传动可靠、快速高效传动,本文对转换过程进行了定量分析。最终通过对换挡时间长以及同步器磨齿问题原因的研究,并基于并联协调控制方法的应用,本文开发了一种新型纯电动汽车换挡控制策略。此外,还进行了移动试验。预期目标在实验中已经实现,实验结果展示了可用于未来的无离合器双速AMT的良好前景。

2.换挡过程

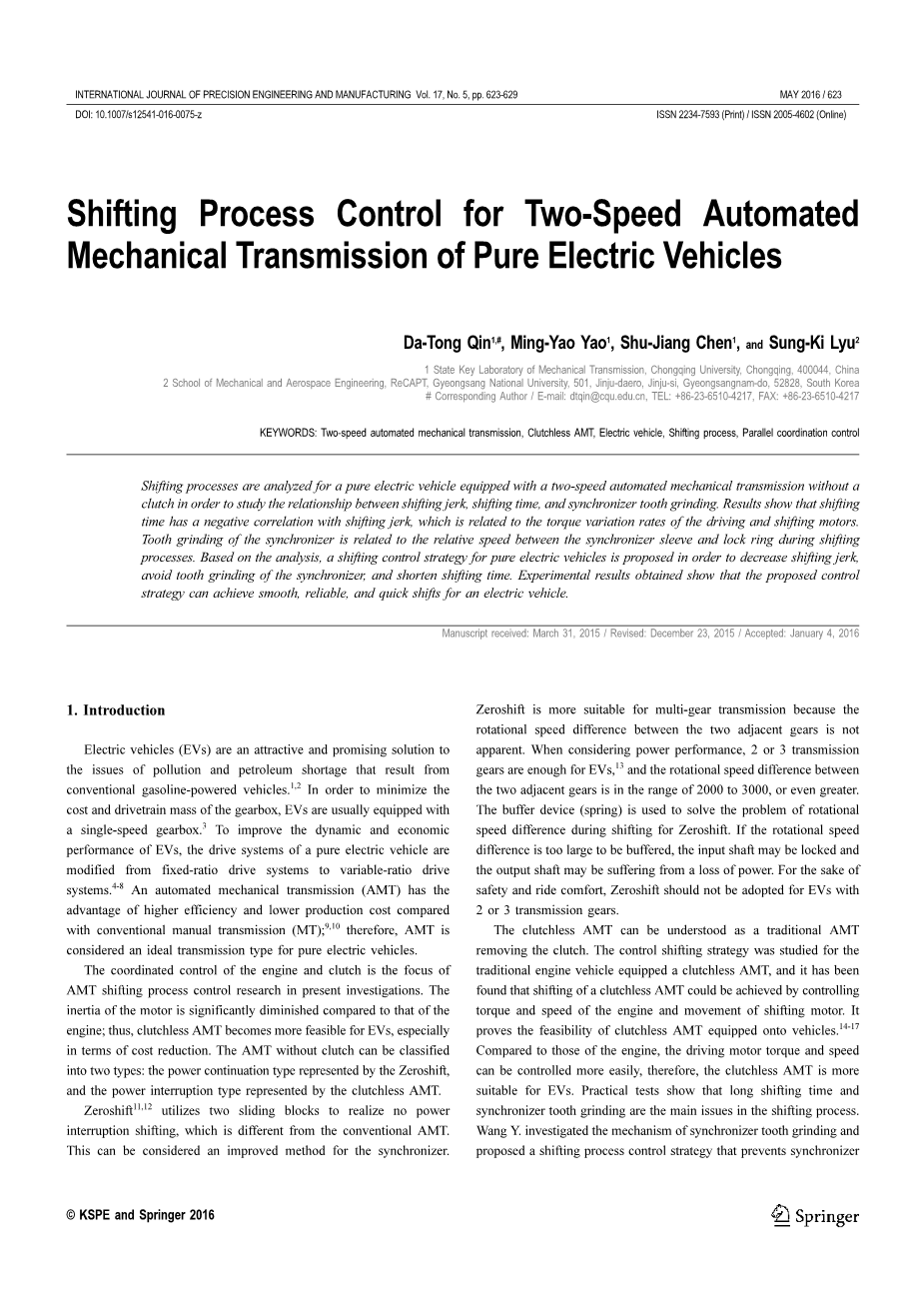

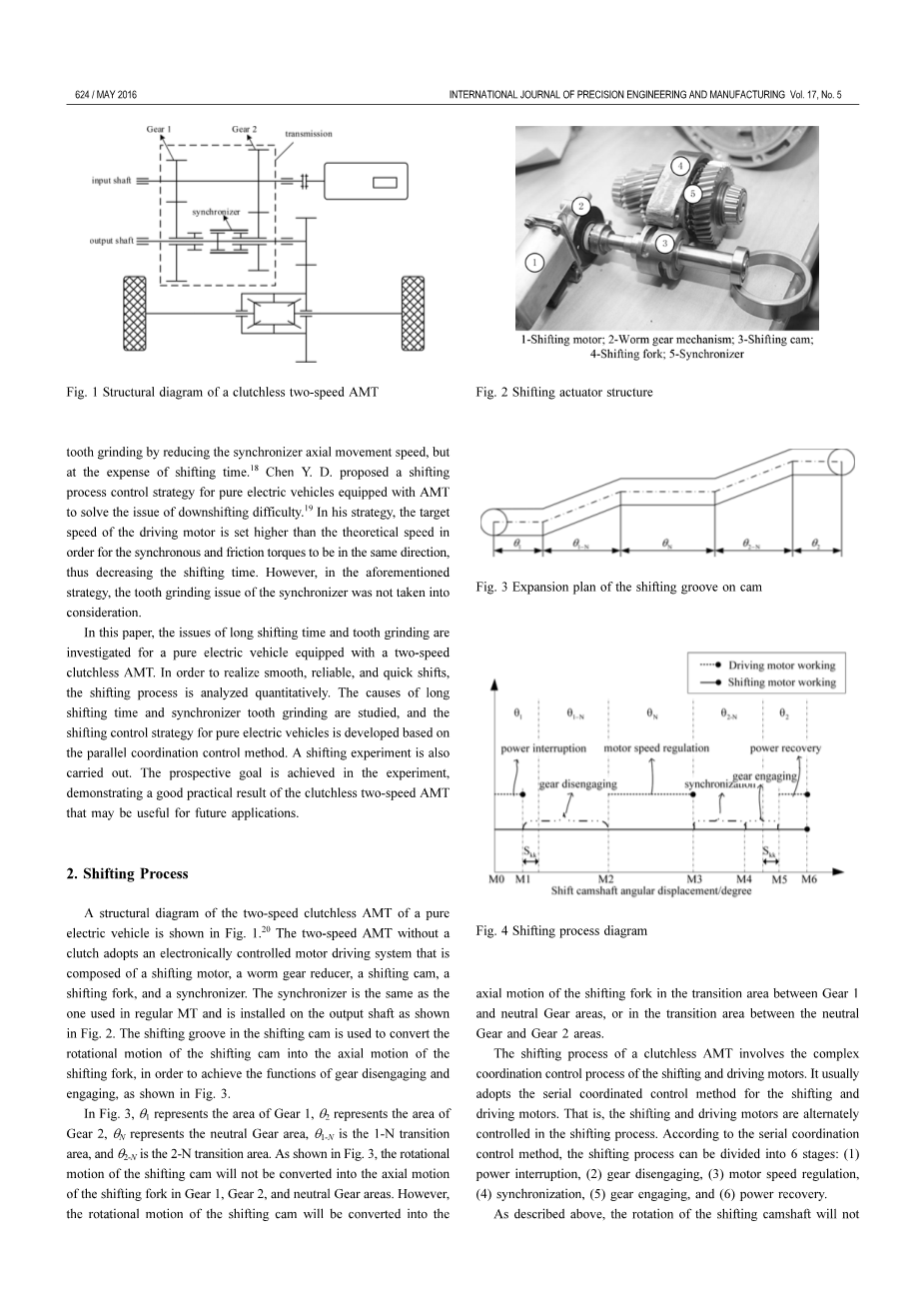

纯电动车辆的双速无离合器自动变速器的结构图如图1所示。无离合器的双速自动机械式变速器多采用电子控制电机驱动系统,该系统由换挡电机、涡轮减速器。换挡凸轮、拨叉和同步器组成。同步器与传统手动变速器中配备的同步器相同且安装在输出轴上,如图2所示。图3中的换挡凸轮上的换挡凹槽将换挡凸轮的旋转运动转换成拨叉的轴向运动,以实现齿轮的分离和结合。在图3中,theta;1表示齿轮1的面积,theta;2表示齿轮2的面积,theta;N表示空挡齿轮的面积,theta;1-N是1-N的过渡区域,theta;2-N是2-N的过渡区域。从图3可以看出,换挡齿轮的旋转运动不会转换成齿轮1,齿轮2和空档齿轮区域中拨叉的轴向运动。但是,换挡齿轮的旋转运动可以转换成换挡叉在齿轮1 和空档齿轮区域之间的过渡区域或空挡和齿轮2之间的过渡区域中的轴向运动。

无离合器的自动机械式变速器的换挡过程涉及换挡和驱动电机的复杂协调控制过程。其控制方式通常采用串行协调控制。即在换挡过程中,交替控制换挡电机和驱动电机。根据串行协调控制方法,换挡过程通常分为6个阶段:(1)电源中断;(2)档位分离;(3)电动机速度调节;(4)换挡同步;(5)档位结合;(6)电力恢复。

如上所述,当双速ATM位于齿轮1,齿轮2或空挡齿轮区域时,换挡凸轮轴的旋转不会导致同步器套筒的轴向运动。基于这一特点,本文提出了一种换挡和驱动电机的并联协调控制方法来缩短换挡时间。就像串联协调控制一样,并联协调控制策略也可分为6个阶段。但是,与串联控制不同的是,换挡电机在换挡过程中始终处于工作状态(如图4所示)。

图4中,Smu;表示升档或降档的冲程。如果换挡拨叉位于M1-M5位置,此时,齿轮不在档位上,变速器不能很好的传递扭矩。换句话说,不论换挡电机的工作状态如何,在断电阶段(M0-M1)和功率恢复阶段(M5-M6),车辆的驱动电机仍然处于工作状态。

图1 无离合器的双速自动变速器的结构图

1-换档电机;2-涡轮机构;3-换档凸轮;

图2 换档执行器结构 4-换档叉;5-同步器

图3 凸轮上的移动槽的扩展计划

图4 换档过程图

3.换挡时间分析

与换挡过程一样,换挡时间也划分为6个阶段。其中,齿轮啮合的换挡可以分为两部分:由驱动电机确定的换挡时间和由换挡电机确定的换挡时间。由于换挡电机在整个换挡过程中都处于工作状态,所以换挡时间主要受驱动电机的控制。但是,电机速度调节由电机的固有特性决定,与驱动电机的控制无关。电源中断/恢复过程的换挡时间以及同步时间将在下面各节中讨论。

3.1电源中断和电源恢复时间

Jerk表示加速度的变化率,可以通过车辆的动力学方程得出:

(1)

式(1)中,j表示jerk,m表示车辆的质量,delta;是旋转质量的转换系数,是电机转矩,表示传动比,表示最终传动比,r表示车轮半径。

由于断电和恢复时间短,因此假定在短时间间隔内道路状况和车速保持恒定,因此,车速加速度方程可简化如下:

(2)

假设电力中断和恢复的执行时间与换挡时间成正比,则是固定不变的。因此,电力中断和恢复的换挡时间计算如下:

(3)

,分别表示齿轮1和齿轮2的传动比,是降档时齿轮1的目标转矩(或升档时齿轮1的输入转矩),是降档时齿轮2的目标转矩(或升档时齿轮2的输入转矩)。由此可以断定,电源中断和恢复的执行时间取决于驱动电机转矩的变化梯度,而这直接决定了换挡冲击。

3.2同步时间

根据牛顿第二定律:同步器的动态模型可以定义为:

(4)

(5)

表示同步器的驱动部分和被驱动部分之间的转速差,表示同步器驱动端的角速度,表示同步器驱动端的等效惯性矩,表示摩擦力矩(其中“ ”用于升档,“-”用于降档),表示同步器驱动端的阻力距。

根据公式(5),车辆的冲击可以通过以下式子求得:

(6)

利用方程(4)、(5)和(6),可以得到以下等式。换挡时间可以表示为冲击的符号函数。

(7)

(8)

通过方程式(3)和(8),已知换挡时间直接与换挡冲击有关。随着换挡时间的增加,换挡冲击呈减少趋势。然而,换挡时间和换挡冲击力是换挡的关键指标,此外,还应对电机进行适当的控制。

4.齿轮磨削分析

同步器无法锁定是同步器发生磨齿现象的主要原因。当同步器套筒进入正确的锁定位置之前,它会直接与目标齿圈啮合,由此会发生同步器锁定故障过。

对于同步器安装在输入轴的传统自动变速器而言,锁定环可在降档过程中进入正确的锁定位置,而在换高速档过程中,锁定环必须在进入正确的锁定位置之前相对于同步器套筒向前转动一个齿宽。装备在电动车上的自动变速器也会出现同样的现象。因此,对于装备有安装在输出轴上的同步器的双速自动变速器的纯电动车辆,同步器齿磨削现象可能发生在升档过程中,但不会发生在降档过程中。在升档的过程中,同步器套筒穿过定位滑块间隙之后,锁环开始相对于同步器套筒转动,如图5所示。

图5 同步器不同的部分的轴向间隙图

delta;1表示定位滑块间隙 delta;2表示套筒间隙

同步器套筒如图5所示。为确保锁定环进入正确的锁定位置,在同步器套筒穿过套筒间隙之前,锁定环必须相对于同步器套筒向前转动一个齿宽。这可能定义为:

(9)

表示同步器套筒的轴向移动速度,表示同步器驱动和被驱动部件之间的速度差,Z表示锁环齿数,表示定位滑块间隙,表示套筒间隙,如图5所示。利用公式(9)可得到如下公式:

(10)

显然,传统自动变速器的值较大,并且由于同步器套筒允许的轴向移动速度较大,所以锁环可以快速进入正确的锁定位置。但是对纯电动汽车而言,驱动电机的速度可以快速调节,从而限制了同步器套筒允许的轴向移动速度,故纯电动汽车的双速自动变速器的较小。因此,锁环必须缓慢地进入正确的锁定位置,这要求降低电机调速的特点并延长换挡时间。

总之,对纯电动汽车的自动变速器而言,在降档过程中通常不会发生磨齿现象,并且可以通过延长换挡时间使同步器在升档过程避免磨齿。

5.换挡过程控制策略

为了减少换挡时间,减少车辆颠簸并消除同步器磨齿现象,本文在驱动和换挡电机并行协调控制的基础上,提出了纯电动车辆的换挡控制策略。正如图6所示,控制策略主要包括三种算法:电源中断和恢复控制算法,驱动电机调速控制算法和齿轮分离/接合控制算法。

图6 换挡控制策略的主要过程

5.1 电力中断和恢复控制算法

在电力中断和恢复过程中,要解决的核心问题是换一档时的换挡冲击问题。根据驱动电动机的转矩变化率的控制策略,只要驱动电机的转矩变化率满足式(3)中的换挡冲击的限制条件,在电力中断和恢复期间的车辆颠簸均可被限制在参考范围内。

5.2 驱动电机调速控制算法

电机速度调节可以快速降低驱动和从动同步器部件之间的速度差,从而减少同步负载,延长同步器寿命并缩短换挡时间。

驱动电机的调速控制算法的核心是目标速度的计算。根据降档策略,锁环的转速应低于同步器套筒的转速。升档和降档速度规定的目标速度分别表示如下:

(11)

(12)

表示升档速度调节的目标速度,表示降档速度调节的目标速度,是齿轮1的传动比,是齿轮2的传动比,表示输出轴转速,表示降档时驱动马达的目标速度限制值的调整值,表示换高速档时驱动电机目标速度的调速值的调整值。 的值可以通过动态测试和原型车辆校准来优化。

5.3齿轮分离/啮合控制算法

5.3.1齿轮分离

在齿轮分离过程中,系统同步控制驱动和换挡电机。在完成电机转速调节之前,变速箱必须处于齿轮中心区域。齿轮啮合过程可以在电动机速度调节完成后开始。

为了确保变速箱在电机速度控制完成之前处于齿轮中心区域,齿轮分离过程分为两

全文共12176字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15204],资料为PDF文档或Word文档,PDF文档可免费转换为Word