英语原文共 10 页

混合多型号装配线平衡的启发式仿真混合方法

Damian Krenczyk(✉), Bozena Skolud, and Anna Herok

Faculty of Mechanical Engineering, Silesian University of Technology, Gliwice, Poland

{damian.krenczyk,bozena.skolud}@polsl.pl

摘要:工业4.0 专注于创建智能产品、流程和流程, 并呼吁需要创建完全动态的重新配置生产线, 在这些生产线中, 产品可在系统中自动从一个可用资源移动到另一个可用资源。计划者应配备必要的方法和信息技术工具, 以开发复杂的规划和解释模型, 根据情况控制和重新配置制造资源网络和生产流程。本文提出了一种基于启发式和仿真的混合多模型装配线平衡方法。提出的 IT 解决方案是一种结合数据驱动的自动仿真模型生成和线路平衡方法启发式的计算机混合实现。并结合应用实例, 提出了利用 FlexSim 仿真软件实现该解决方案的计算机。

关键词: 工厂4.0 ,混合的模型,装配线平衡,数据驱动,模拟,数据映射,数据转换,自动生成模型。

1简介

日益激烈的市场竞争、全球化、获得现代生产资料和信息, 使今天市场上的成功能够由制造商实现, 他们拥有适应新环境的最佳和最快的方式。客户要求越来越高, 仍然被修改, 从而更不可预测, 但同时也更加具体和复杂。不断增长对同一产品的不同类型和变体的需求。制造商必须不断提高产品质量, 定期降低产品价格 (包括生产成本), 并缩短产品执行时间, 以保持要求苛刻、经常变化和竞争激烈的市场。通过改变传统的生产系统和单件流动生产系统的方法, 通常可以满足他们的需求。为了满足这些要求, 第三次工业革命的成就已经不够。第三次工业革命包括计算机集成制造 (CIM) 和柔性制造系统 (FMS) 的全自动化和无人工厂概念, 这些概念与规划的巨大投资和复杂性有关,操作和维[1, 2]。另一方面, 精益制造, 精益管理和连续流概念是通过简单的生产原则产生的。在这种情况下, 它要求使用精益技术, 降低分散结构和自组织的复杂性[1-3]。如今, 应对不断增长的文字市场需求的关键是第四次工业革命 (工业 4.0), 这将创建包含制造资源、仓储和物料处理系统的全球网络--网络物理系统 (CPS)。生产设施, 能够自主交换信息,以实现更大的灵活性和不同的管理, 规划和控制流程。它能够简单地更改生产计划, 并提供灵活响应不断变化的客户需求的能力。工业4.0 专注于创建智能产品、程序和流程, 以及工程和网络化制造系统的数字集成。如果要成功地实施工业4.0 的概念, 就需要在管理复杂系统方面开展研究和开发活动。工程师应配备开发复杂规划和解释模型所需的方法和 IT 工具。在此背景下, 建模在管理日益复杂的生产系统方面发挥着关键作用[1-4]。

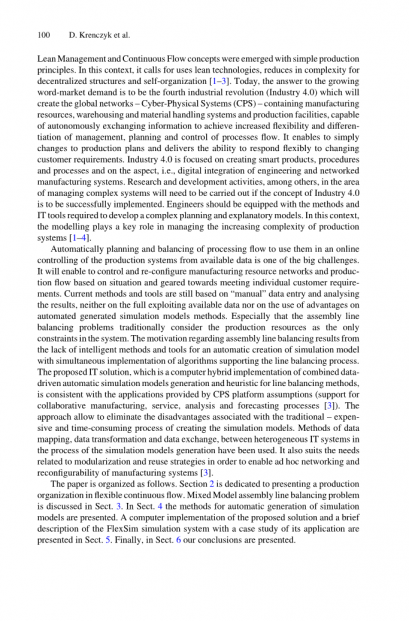

自动规划和平衡处理流程, 以便在对现有数据进行生产系统的在线控制时使用它们, 是一大挑战。它将能够根据具体情况控制和重新配置制造资源网络和生产流程, 并以满足个别客户的需求。目前的方法和工具仍然以 '人工' 数据输入和分析结果为基础, 既不基于充分利用现有数据, 也不基于对自动生成的模拟模型方法的优势的利用。特别是装配线平衡问题传统上认为生产资源是系统中唯一的制约因素。装配线平衡的动机是缺乏自动创建仿真模型的智能方法和工具, 同时实现支持线路平衡过程的算法。提出的 IT 解决方案是一种计算机混合实现, 结合了数据驱动的自动仿真模型生成和线平衡方法的启发式, 与 CPS 平台假设提供的应用程序是一致的 (支持协同制造、服务、分析和预测[3]。该方法可以消除与传统模型相关的缺点--创建仿真模型的过程非常丰富且耗时。采用了异构 IT 系统之间的数据映射、数据转换和数据交换方法, 在仿真模型生成过程中。它还适合与模块化和重用策略相关的需求, 以便实现制造系统的临时联网和可重构[3]。

本文的编排如下。第2节致力于以灵活的连续流程呈现生产组织。第3节讨论了混合模型装配线平衡问题。第4节介绍了仿真模型自动生成的方法。第5节介绍了该解决方案的计算机实现和 FlexSim 仿真系统的简要描述, 并对其应用进行了实例研究。最后, 在第6节给出了结论。

2 灵活的连续流动

连续流程中的生产是制造单元或生产线中的生产组织, 在该组织中, 部件直接从工作站进行加工并输送到下一个工作站。它是对成品进行材料加工的最有效方法, 因此应尽可能使用[5, 6]。

连续流意味着每个站只处理下一个站在这之前不久所期望的一部分, 而传输批处理大小等于一个。工作站以产品的技术操作顺序紧密地连接在一起, 相应的细节通常会从一个工作站直接传输到另一个工作站。员工位于制造单元内。伴侣的车床是由外部提供的, 并不限制员工的行动。这样一个生产组织的结果是, 产品不断流经所有的站点, 没有生产停机和停机, 这是批量生产的特点。使用连续流的好处是:

–在整个过程中最大限度地减少产品的流动时间, 从而能够更快地响应客户的要求,

-减少生产清单 (进行中的工作),

-'资金周转' 的时间很短 (从支付原材料费用到从这些原材料制成的产品的销售中获得资金之间的时间),

-快速识别缺陷等问题,快速识别其发生的可能性,

-根据“客户 - 供应商”的原则激活连接在一起的站之间的通信。。

工业生产的一个重要特点是, 由于客户对产品的需求, 生产类型。流量生产系统非常适合批量生产和批量生产。在生产的情况下, 在小或中等系列虽然种类的灵活性发挥着非常重要的作用, 往往被分配指定的产品组具有相似的技术路线。这意味着生产专业化的可能性, 实际上这种专业化会转化为制造细胞的制造能力。

此外, 连续流动适用于机器满足或能够满足 (在实现所需改进后) 两个条件的生产类型:

–灵活性条件–快速改变制造单元中的生产分类--在机器设置时间较短的情况下, 这是可能的,

–专业化条件–避免通用机器, 但利用机器在一个生产周期中执行一些操作。

装配线是流动生产系统的一个具体例子, 是大量标准化产品生产的典型。由于批量生产装配线包含一定数量的站, 位于传动带或其他输送系统周围。生产的半成品包括在最终产品, 他们是放在传送带上, 并从一个站转移到另一个站。在每个站点执行适当的任务, 必要生产半成品, 从而成品。工业4.0 要求需要创建完全动态的生产线, 在这种生产线中, 产品在系统中自动从一个可用资源移动到另一个可用资源, 并允许动态重新配置生产线 (图1) [3]。

rigidly sequenced fully dynamic and flexible

Workstation #1 Workstation #2 Workstation #3

Workstation #A Workstation #B Workstation #C

Workstation #4

Workstation #D Workstation #E Workstation #F

Fig. 1. Flexible dynamic manufacturing mixed/multi model line [3]

3 混合模型装配线平衡问题

几十年来, 许多参与调度的科学家和工程师都考虑并解决了平衡装配线的问题。装配线平衡问题的描述需要了解任务的数量、执行时间以及分配给工作站的任务之间发生的顺序的关系。为了达到令人满意的系统效率, 装配线必须是平衡的, 这意味着这样和任务分配到各自的站, 所以每个站的负荷是尽可能平等和合理的。平衡问题的基础是将一组任务分配给一组有序的工作站, 以便在减少所有工作站的即时和总空闲时间的同时维持接班关系[7, 8]。

当装配线根据对装配线中的生产的假设执行所有操作时, 它被认为是平衡的, 即:

–操作是不可分割的, 每个任务被分配到一个站,

–以前的关系 (生产技术) 执行了适当的任务,

–在所有工作站上执行任务的时间不超过时间周期的持续时间,

–当所有工作站都必须执行相同数量的工作时, 则生产线是平衡的。事实上, 这条线路大多是不平衡的, 因为各自位置的实际工作量不同。

第一条描述的线路是串行线, 但就今天的生产系统而言, 它是没有任何限制的线路。今天, 平衡线的问题指的是更广泛的生产线组 (具有平行站的生产线、u 形、混合线和多线的生产线、具有位置约束的生产线、带有工具约束的生产线、与工作站周围的表面约束、等)。然而, 在每种情况下, 考虑到约束, 解决方案都会最小化。最小化标准可能会有所不同, 具体取决于所需的条件, 例如, 最小化时间或成本最小化。与传统流水线相比, 混合流水线在系统灵活性、交货时间、成本和产品质量等方面都有更好的效益。该系统的多功能性与灵活的操作和机器的应用, 意味着模型之间的设置时间可以减少到足以被忽略。多线是用于生产属于不同产品组的两个或多个型号的装配线。它们被用于一系列行业, 它提高了应对全球需求变化的灵活性。多模生产线, 生产一套产品, 然后在同一条生产线上进行不同的产品。

3.1 装配线平衡问题中的启发式算法

装配线平衡问题属于NP难类问题。 因此,启发式方法用于找到解决方案。 启发式方法对于找到可接受的解决方案非常有用。 解决方案质量的一些度量允许评估和接受所得到的解决方案。 拟议的模拟IT收费实施的启发式方法是[7, 9, 10]: 最大-候选规则 (LCR) 方法、Kilbridge 和 West 列 (KWC) 方法和排名位置权重 (RPW) 方法。LCR 方法确定获得所需循环时间所需的最小站数。循环时间被定义为总可用时间和需求率的比率。目的是在工作站之间划分任务。KWC 列方法是一种启发式过程, 它根据工作站在优先关系图中的位置将工作元素分配给工作站。在 KWC 方法工作元素被安排入专栏。此方法和 LCR 之间的最大区别是, 位于优先级图末尾的任务可能首先分配给工作站, 原因是任务时间值较大。RWP 结合了 LCR 和 KWC 方法的策略。在这种方法中, 任务根据其在优先级图中的重要性进行排名。排名位置权重考虑优先图形任务和时间值中的位置[9, 10]。这些只是我们在拟议的软件解决方案中实现的选定启发式方法, 没有任何东西妨碍向软件添加更多的方法。

4 数据驱动的自动仿真模型生成

提出的 IT 解决方案是一种结合数据驱动的自动仿真模型生成和线路平衡方法启发式的计算机混合实现。自动模型生成方法可分为三大类: 分段度量方法、结构方法和基于混合的方法软件是基于混合参数法、数据映射和转换方法。该解决方案的显著特点是, 该仿真模型是根据企业 mrp 系统中现有的数据实例自动创建的, 同时根据数据对其进行参数化计划的装配过程。因此, 规划师可以在不知道如何建立模拟模型的情况下创建这些模型。在这种方法中, 构建仿真模型不需要使用传统方法中使用的特定仿真系统模块 (模型是使用数据分析方法和算法处理自动创建的) [11–13]。

仿真模型生成器的结果是 FlexSim 仿真软件的内部脚本语言 (FlexScript) 的脚本代码, 根据从Mrp/erp 系统 [14]。此代码负责创建构成制造系统的模拟对象, 即: 制造资源、互操作缓冲区、仓库、输入和输出缓冲区以及信息资源, 即: 包含有关要生成的模型数量、每个模型的任务集和任务时间、为每个模型生成的数量以及流程路线上的数据, 作为执行模型中适当对象之间连接以执行计算和模拟实验。该模型由包含排序启发式算法的脚本进行了补充, 在这些脚本中, 工作元素将分配到不同的工作站, 以生成平衡可行的解决方案 (图2)。除了支持平衡过程之外,计划员还可以使用生成的模型来分析生产流程,其中包括资源利用率,存储容量优化,生产订单保存完成日期以及管理生产系统的质量等(working without dead‐ locks and starvations).。

Simulation model generator module

STD dependencies

Database Instance

Transformation

template

Data:

- default parameters

Data validation

Neutral Data Model

Data Mapping

Simulation

Model Code

Data Transformation

XML Schema and XSLT Doc.

Data Transformation

Data validation