英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

浅析电磁超声传感器与涡流双探针检测技术在壁厚减薄检测中的应用

Tetsuya Uchimoto, Philippe Guy, Toshiyuki Takagi, Joeuml;l Courbon

摘要:该文设计了一种电磁超声传感器(EMAT)与涡流传感器(EC)双探头检测技术,通过对样件壁厚的实际检测,来评价这种双探头检测技术的优缺点。为了开发出能够兼容电磁超声传感器(EMAT)与涡流传感器(EC)双探头的操作模式,该文分别定量评价了电磁超声传感器和涡流传感器两种探针对不同壁厚凹槽宽度和深度的测量能力。在对不同槽口尺寸的奥氏体不锈钢板进行的实验过程中,双探头的电磁超声传感检测模式在槽口较浅但是较宽时效果最好,而脉冲涡流模式在槽口较深但是较窄时效果最好。该双探头在凹槽宽度和深度的检测中具有较高的可靠性,两个探头能够起到很好的相互补充的作用。

关键词:双探头 涡流检测 超声波检测 电磁超声传感器 壁厚减薄

1、研究背景

一般来说,每种无损检测技术都有其优点和缺点。通过各种技术的结合运用,从而可以做到用一种技术去弥补另一种技术的缺点,提高检测的可靠性。在核工业中,涡流检测(ECT)和超声波检测(UT)是互相补充的[1]。涡流(EC)探头具有可以从目标的可触及表面确定浅部区域的裂纹尺寸的强大能力,但由于趋肤效应,在评估深部区域的裂纹方面存在困难。相比之下,使用超声波的超声检测在深部区域测量裂纹的能力很强,但在表面或地下浅部裂纹的测量能力不强。在检查核反应堆压力容器中的控制棒驱动机构时,证明了涡流检测和超声波检测之间有着很好的互补性[2]。

为了提高联合检测技术的检测可靠性,因此必须采用数据融合方法和多探针技术。在无损检测数据融合方法方面,现有很多种不同的方法,经过大量的讨论研究,在核工业和航空工业中得到了不少应用。在这些工业中,检测需要高可靠性[3-5]。例如在核电站压力管道检测中采用了电磁超声传感器和涡流传感器数据融合技术。通过数据可以得出结论,联合检测技术的可靠性比单种技术的可靠性更高[5]。对于多探头技术,Dixon提出了一种结合涡流探头和电磁超声传感器(EMAT)的双探头技术。将分离的涡流探头和电磁超声传感器安装在探头内,同时进行脉冲涡流检测和电磁超声检测[6,7]。

通常,电磁超声传感器由射频线圈和永磁体组成。如果线圈的几何结构符合脉冲涡流检测探针的几何结构,则电磁超声检测探针能够作为脉冲涡流检测探针发挥作用。也就是说,电磁超声传感器与涡流探头之间可以进行简单的集成。基于这一观点,作者提出了电磁超声传感器与涡流双探针[8],此外Niese等人也提出了类似的探针概念,将其用于管道检测中的壁厚测量[9]。由于声学和电磁学之间存在互补性,作者利用电磁超声传感器与涡流双探针对材料进行了测量分析[10]。由于脉冲涡流检测探针和电磁超声传感器可以提供非接触测量,因而它们能够在高温下显示出良好的测量稳定性。通常,探头固定在要监测的目标上,这限制了无损检测数据的采集。作者设计了一个用于高温监测的双探头,并在高达300摄氏度的高温下进行了测试,以证明其实用性[11]。

本文将电磁超声传感器与涡流双探针应用于不同宽度和深度槽口的检测中,定量评价了其测量宽度和测量深度的能力。因此,双探头的电磁超声检测和脉冲涡流检测模式都是用一组具有相同凹槽的板来对比评估的。通过对实验结果的信号处理,并与数值分析比较,讨论了电磁超声检测和脉冲涡流检测模式的性能及其互补性。

2、电磁超声传感器与涡流双探头

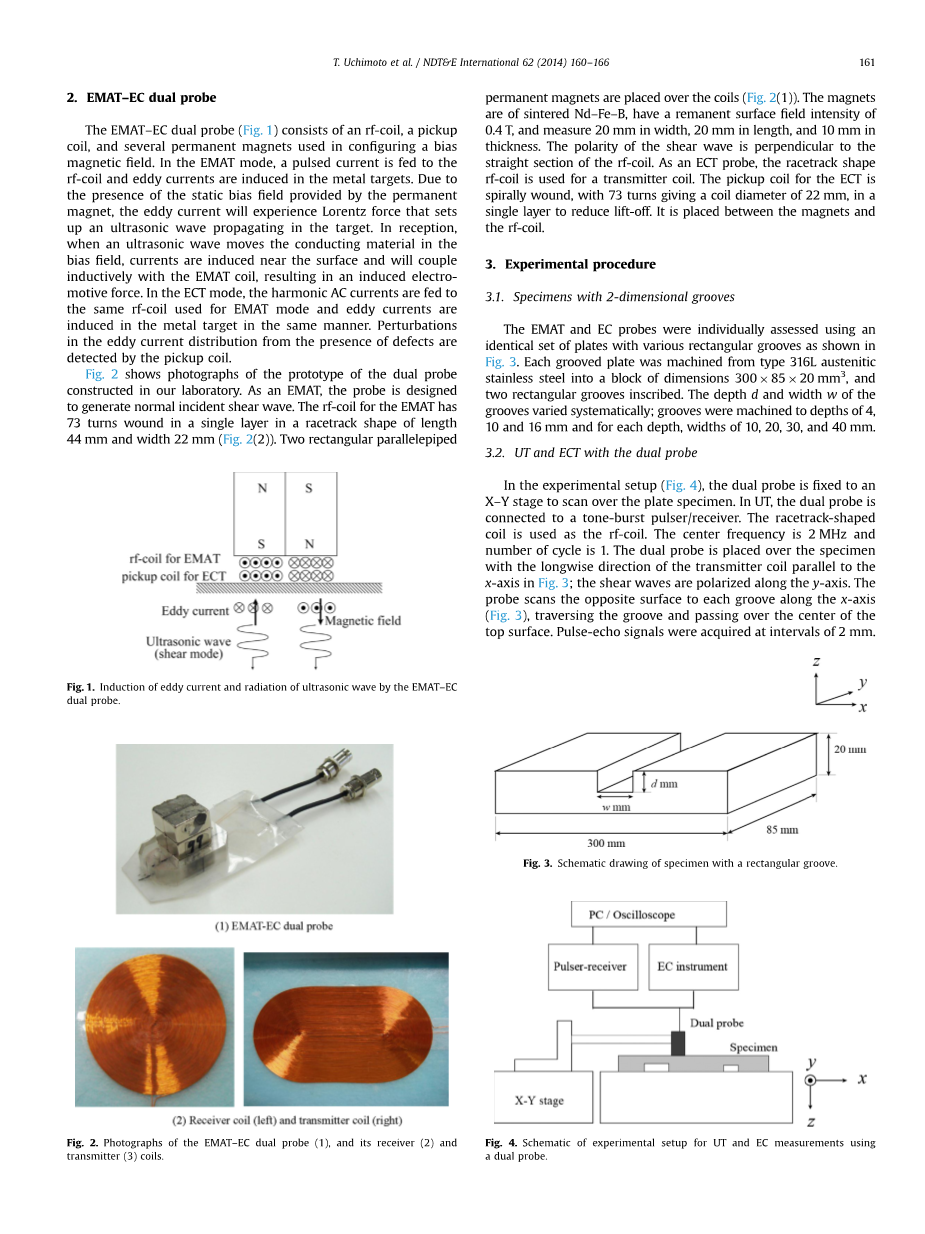

电磁超声传感器与涡流双探头(图1)由一个射频线圈、一个拾波线圈和几个用于配置偏压磁场的永磁体组成。在电磁超声传感检测模式下,脉冲电流被输入射频线圈,金属靶中产生涡流。由于存在由永磁体提供的静偏压场,涡流将受到洛伦兹力,从而在目标中形成超声波并传播。在接收过程中,当超声波移动到偏压场中的导电材料时,电流在材料表面附近感应产生,并与电磁超声传感线圈发生感应耦合,从而产生感应电动势。在脉冲涡流检测模式下,谐波交流电流进入用于电磁超声传感检测模式的同一个射频线圈,涡流以同样的方式在金属靶中产生,拾波线圈检测到缺陷引起涡流分布扰动。

图1 用EMAT-EC双探头感应涡流和超声波辐射

图2显示了我们实验室制造的双探头的原型照片。电磁超声检测探针被设计用来产生正常的入射波。电磁超声检测的射频线圈有73圈,绕成一层,呈长44mm、宽22mm的滚道形状(图2(2))。在线圈上放置两块矩形平行六面体永磁体(图2(1))。磁体为烧结钕铁硼,剩余表面场强为0.4T,宽度为20 mm,长度为20 mm,厚度为10 mm。横波的极性垂直于射频线圈的直线部分。作为一个ECT探头,发射线圈是一个滚道形状。电磁超声传感器的接收线圈采取螺旋缠绕的方式,一共缠绕了73圈,线圈直径为22mm。缠绕过程中采取单层缠绕以减少剥离现象的产生。电磁超声传感器的接收线圈被放置在磁铁和射频线圈之间。

(1)EMAT–EC双探头

(2)接收线圈(左)和发射线圈(右)

图2 EMAT–EC双探头及其接收器和发射器线圈的照片

3、实验过程

3.1、带二维凹槽的试样

如图3所示,电磁超声传感器与脉冲涡流探针分别使用一组具有不同矩形槽的相同板进行评估。每个槽板由L型奥氏体不锈钢加工成一块尺寸为300x85x20mm3的块体,并刻有两个矩形槽。槽的深度d和宽度w有规律地进行变化;槽的加工深度分别有4、10和16mm,每个深度的宽度分别有10、20、30和40mm。

图3 矩形槽试样示意图

3.2、双探头超声检测技术和脉冲涡流技术

在实验装置中(图4),将双探头固定到X-Y平面,以扫描平板样品。在超声检测中,双探头连接到一个短脉冲发生器/接收器。射频线圈采用滚道形线圈。中心频率为2兆赫。双探头放置在试样上,发射器线圈的纵向方向与图3中的X轴平行;横波在y轴上偏振。探针沿X轴扫描每个凹槽的相对表面(图3),穿过凹槽并通过顶部表面的中心,每隔2毫米采集一次脉冲回波信号。

在脉冲涡流检测模式下,探针连接到涡流检测仪器。滚道形状的线圈和环形线圈分别用于发射线圈和接收线圈。测试频率设置为5KHz,这是给出信号稳定时,能够测的最大深度所需的最低频率。探针以与超声检测相同的方式扫描每个凹槽相对表面上的板试件。每隔0.5毫米采集一次脉冲涡流信号。对深16mm、宽40mm槽的脉冲涡流信号进行了标定,使其振幅为1V同时有正交相位。

在本研究中,我们着重研究目前双探针在测量凹槽不同深度和宽度时的检测效果,并使用一个短脉冲脉冲发生器/接收器和一个脉冲涡流仪器分别评估电磁超声检测和脉冲涡流检测模式。

图4 使用双探头进行超声波和EC测量的实验装置示意图

4、双探头作为电磁超声检测传感器的功能评价

图5显示了从16 mm深、20 mm宽的凹槽中测量到的脉冲回波波形。当探头位于凹槽中心(即图5(a)最右侧所示X=0 mm处的原点)上时,回波出现的时间间隔的两倍为深度方向上飞行时间。如果探头远离凹槽,如图5(c)所示,其中探头距离中心26mm,则回声以相当于两倍板厚的飞行时间间隔出现。但是,如果探针靠近凹槽边缘,则波形会如图5(b),这是由于凹槽和板确定的不同表面的多个反射混合而成。

然后,为了避免这个问题,参考Dixon等人所做的实验[12]。我们决定通过脉冲回波波形分析的功率谱自动评估剩余厚度。图6显示了图5所示波形的功率谱。如图6(a)所示 ,我们在大频率间隔处观察峰值,对应于图5(a)中观察到的回波之间的短周期。在图6(c)中,峰值以较小的频率间隔出现,对应于从板样品底面反射回来的后壁回波之间的长周期。图6(b)中所示的光谱是图6(a)和(c)中所示两个光谱的混合。在这里,根据峰值应大于最大值的25%的标准,在1.0到1.8兆赫之间检测峰值,最小峰值间隔应大于后壁回波频率的90%。在图6中,检测到的峰用光谱中的圆表示。对每个脉冲回波波形的平均峰值间隔进行评估,并将其转化为凹槽厚度。

图7显示了每个凹槽的厚度。由于探头的长度为20 mm,对于宽度小于20 mm的凹槽,评估厚度的精度会降低。在凹槽边缘,厚度评估是稳定的,尽管在这些边缘上看不到厚度的急剧变化。

图5 深度为16mm、宽度为20mm的凹槽中的脉冲回波探针波形图

图6 深16毫米宽20毫米凹槽中脉冲回波的功率谱

图7 估计厚度的比例(a)4mm深的槽,(b)10mm深的槽,(c)16mm深的槽

此外,槽的评估深度被定义为每个槽顶面区域的最大深度值。在图8(a)中,将槽的估计深度绘制为实际深度的函数。对于深度为16 mm的凹槽,误差会变大,这可能是由于飞行时间短造成的。槽的宽度也根据评估范围内最大宽度的一半进行评估。在图8(b)中,将评估宽度绘制为真实宽度的函数。对于深度为10mm、宽度为30mm的槽,估计评估宽度偏离真实值的量。可能是因为凹槽深度正好是试样厚度的一半,所以凹槽的光谱峰与试样后壁的一对峰重合。

图8 根据真实值估计槽参数(a)槽深和(b)宽度

5、双探头作为脉冲涡流检测探头的功能评估

在测量中,探头首先放置在远离凹槽的位置,EC信号设置在相平面的原点。探头中心下方的涡流向X方向流动。当探针沿X轴移动到凹槽时,涡流受到Y方向凹槽的干扰,信号的振幅增加。EC信号从相位平面的原点开始移动,在凹槽顶部的信号振幅最大,即x=0。图9(a)显示了在相平面上绘制的四个深度为16毫米的凹槽的EC信号。所有信号在90°左右的相位值几乎相同,其振幅随宽度值的增加而变化。同样,深度为10毫米的四个凹槽(图9(b))的信号在0°左右也几乎相同,到了-90°有16毫米深的凹槽。这与涡流扰动位于较深的区域且相位响应延迟的事实是一致的。信号振幅随宽度变化,尽管与16 mm深槽相比,10毫米的振幅非常小。10毫米深的凹槽位于比6.1毫米的凹槽更深的区域,在噪声级上前者与后者相比,信号振幅非常明显。对于所有4毫米深的凹槽,与其他深度的噪声级相比,其信号振幅很小。

图9 用双探头测量槽深16 mm和槽深10 mm,宽度10—40 mm的实验涡流信号

为了定量讨论实验结果,利用三维电磁场分析软件(EDDYJomega;,光子有限公司)进行了数值模拟。该软件基于简化A方法[13]用于实现边缘元素的离散化。边缘数和元素数分别为128931和40480。试样的材料电导率为1.35106 s/m,相对渗透率为1.0。在数值模拟中,给出了一定的励磁电流值和线圈匝数,并用与实验相同的方法进行了标定;深度为16 mm、宽度为40 mm的槽的EC信号的振幅为1 V,相位为正交相位。图10显示了所有凹槽的计算相平面EC信号。通过图9和10可知,计算出的EC信号与所有凹槽对应的实验信号一致。

图10 使用三维电磁场分析软件计算的槽深16 mm和10 mm各种宽度的涡流信号

从数值和实验结果来看,信号相位与槽深有关,但与槽宽无关。信号幅值随槽宽的增大而增大,而这两个参数之间的关系取决于槽深。在图11中,EC信号的相位和振幅分别作为深度和宽度的函数绘制。实验信号的相位角与数值和不同宽度的凹槽的相位色散值能很好地吻合,因而在不考虑宽度的情况下,凹槽深度也可以通过相位来评估。在图11(b)中,16 mm深槽的实验信号振幅与数值吻合良好。对于10 mm深的凹槽,尽管实验振幅值小于数值,但实验信号的振幅也与凹槽宽度相关。这是因为凹槽位于比皮肤深度更深的区域,结果可能包括测量误差。从图11(b)可以看出,EC信号和槽宽之间的相关性与槽深有关。在对槽深进行评估后,可以根据信号幅度与宽度的关系来评估槽宽,这是针对不同的槽深预先计算出来的。基于上述策略,从实验结果中评估出深度和宽度值。首先,根据计算信号相位之间的关系进行线性回归分析。

图11 根据涡流信号的相位角和振幅分别评估深度和宽度

在此基础上,根据实验结果对深度和宽度值进行了评估。首先根据计算出的信号相位与槽深的关系(图11(a)为实线)进行线性回归分析。图12(a)为估算深度与真实深度的函数关系;深度值计算精度高。同样,根据计算出的信号幅值与不同槽深的槽宽之间的关系,进行指数回归分析。图12(b)为回归曲线估计的槽宽与实际宽度的函数关系。对于16毫米深的沟槽,估计的误差较小,而对于10毫米深的沟槽,估计的误差较大。

图12 根据实际值估算凹槽的深度和宽度

6、讨论

关于电磁超声检测和脉冲涡流检测工作模式的互补性问题,从图8(a)中可以看出,电磁超声检测模式在估计16 mm深、10 mm宽的凹槽时产生的误差最大。图7表明,在电磁超声检测模式下估计最小宽度的凹槽不起作用,因为传感器的尺寸大于凹槽宽度,并且由于凹槽宽度较小,凹槽后壁和顶部表面的反射波混合在一起。对于16 mm深的凹槽,精度明显降低。相比之下,在脉冲涡流模式下,如果深度超过10 mm,小宽度凹槽的估计更准确(图12)。尤其是,脉冲涡流模式可以很好地估计16 mm深、10 mm宽的凹槽。采用双探头进行脉冲涡流检测,对于较深的凹槽,宽度和深度评估更准确。或者,在电磁超声检测模式下使用双探头,对于较浅的凹槽,宽度和深度评估更准确。因此,双探头的脉冲涡流检测和电磁超声检测模式相互补充。

在本研究中,我们分别使用了一个超声波脉冲发生器/接收器和一个脉冲涡流仪器对电磁超声检测模式和脉冲涡流模式进行了实验。在本研究中,这些模式的激励电流频率是有很大的不同,分别为5千赫和2兆赫。因此,叠加的电磁超声检测和脉冲涡流检测励磁电流的响应可以通过滤波进行分离。因此,电磁超声检测和脉冲涡流检测的仪器可以很容易地合并。

全文共7998字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[409]