英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

连续修磨加工用双轮爬行进给磨床的研制

(金世博,黄宗太,郑耀国,韩国昌原国立大学,Changyuan641-773,中南大学出版社,柏林海德堡史普林格出版社)

摘要:本研究的目的是研制一种采用连续修整的双轮蠕变送料磨床,用于加工传统蠕变送料机难以加工的精密轴对称涡轮叶片。为了研制该机床,进行了三维建模和机床仿真,研制了一台双轮爬行进给磨床。此外,通过实际加工,对被加工工件的轴对称精度进行了评价,建立了所研制机床的连续修整效果质量。此外,还进行了适当的修整器轮速比和修整器进给量的实验研究。通过仿真、制造和性能评价,研制了一种连续修整的双轮爬行进给磨床。梳妆台进料速度的最佳条件为0.3mu;m/rev。在砂轮转速比大的情况下,可以提高磨削效率,但表面粗糙度呈现出相互矛盾的趋势。研制的双砂轮爬行进给磨床在表面粗糙度、平面度、平行度等方面都有良好的评价。飞机叶片的表面粗糙度可达到0.1mu;m以下。然而,为了实现精密加工,有必要对双轮爬行进给磨床的结构进行改进。

关键词:蠕变进给磨削;双砂轮;表面粗糙度;磨削力;连续修整;平面度;平行度

- 介绍

蠕变进给磨削是集高效率和加工精度于一体的最具优势的成形技术[1]之一。近年来,在镍基合金、陶瓷[2-8]等高强度、高硬度材料的轮廓磨削中,证明了采用连续修整的缓进给磨削的效率,这类材料容易引起磨削烧伤、裂纹和热损伤,并增加了因磨削磨损而产生的磨削力。随着时间的推移,车轮的颗粒会变小[8-17],这种类型的磨削用于飞机旋转翼零件的加工,如涡轮发动机的叶片。这种涡轮叶片有许多需要在两侧精确对称的机械加工零件,例如叶根零件的燕尾榫,Z形的叶柄和护环平面。随着航天工业的发展,对涡轮叶片加工的需求逐渐增加。因此,有必要提出一种高效的加工零件的方法,这种方法需要精确的对称性。蠕变进给磨削具有优良的加工特性,这种磨削加工可以吸收加工切削中的一部分热量,尤其在对钛金属、因康镍合金以及其它材料的加工中,它更加有效,主要是因为加工中产生的热量会加速铣刀或拉刀的磨损;保持良好的表面光洁度。这种磨削加工不需要对加工表面施加特别大的压力,但磨削材料的能力很高,同时还能保持良好的表面光洁度和完美的表面加工质量;不会产生毛刺。采用这种磨削加工不需要打毛刺;能保持固有的精度。在设计良好的工艺条件下,铣削加工和拉削加工确实能获得很高的加工精度。然而,采用设计良好的磨削加工工艺甚至能获得更高的加工精度。本研究的目的 是开发一种连续修整的双轮爬行进给磨床,以精确加工轴对称涡轮叶片,而传统的爬行进给机床难以加工这些叶片。为了开发这种机器,进行了三维建模和机器仿真,并制造了一台双轮爬行进给磨床[18]。此外,通过实际加工,对被加工工件的轴对称精度进行了评价,建立了所研制机床的连续修整效果质量。此外,还进行了适当的修整器轮速比和修整器进给量的实验研究。

- 连续修整双砂轮爬行进给磨削原理

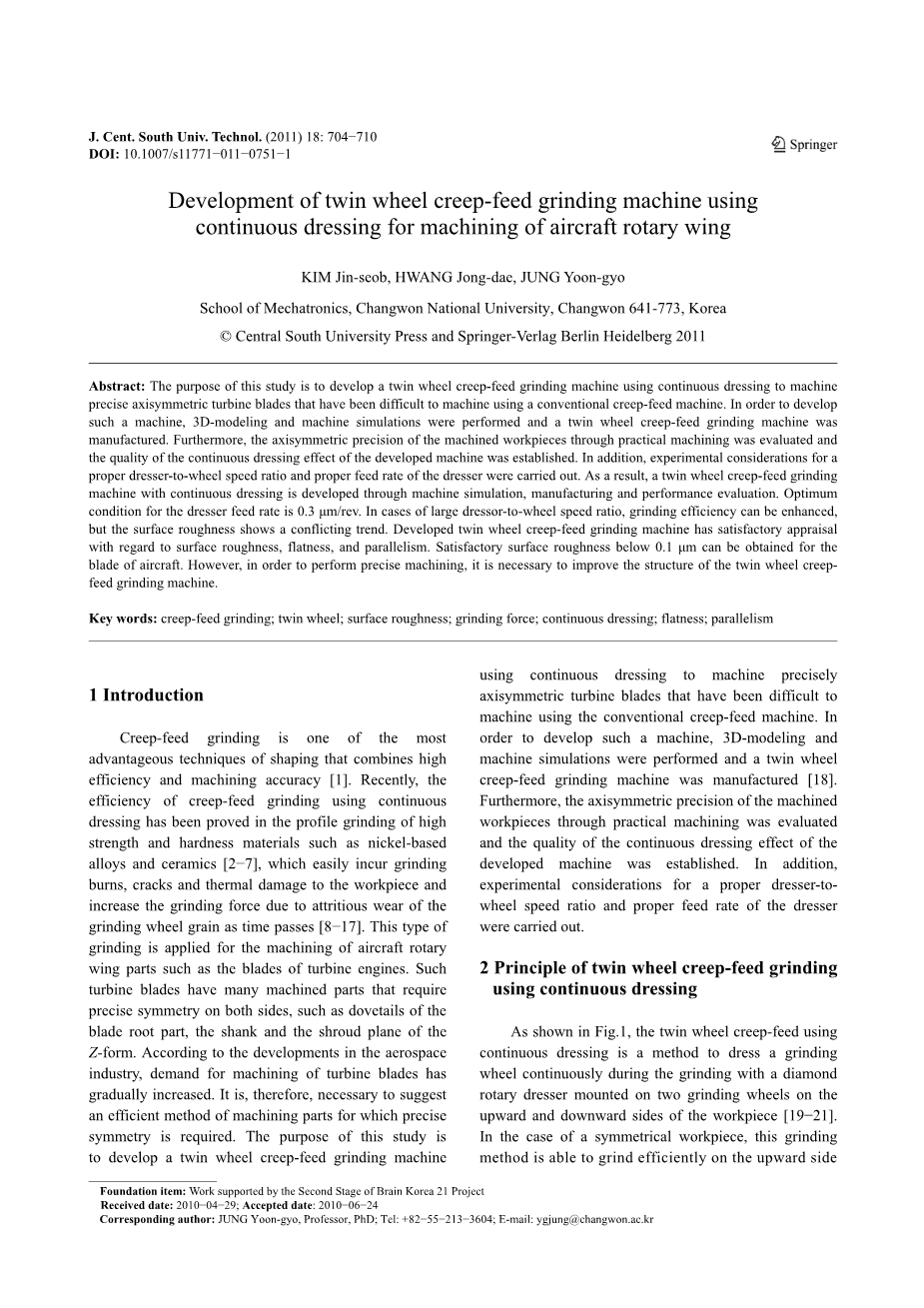

如图1所示,使用连续修整的双轮爬行进给是在磨削过程中使用安装在工件上下两侧的两个砂轮上的金刚石旋转修整器连续修整砂轮的方法。在对称工件的情况下,这种磨削方法能够一次有效地在工件的上下两侧进行磨削。然而,有必要调整砂轮的半径,因为在磨削过程中,通过修整,半径逐渐减小。换言之,如图1所示,修整器以2Vf的速度下降,然后必须调整车轮的轴,使其与Vf相同。此调整动作由数控控制。

由于这种采用连续修整的磨削方式是修整后砂轮表面均匀保持的磨削方式,因此有望提高磨削效率[19-21]。同时,减少了磨削烧损,使磨削液的供给更加方便。此外,不必考虑由于车轮表面时间推移而产生的变化。因此,由于蠕变进给磨削可能与工件长度无关,这种磨削方法能够持续保持被加工产品的质量。另外,由于双砂轮结构的存在,使得该系统能够影响高效磨削。然而,为了保持稳定的磨削质量,在对双轮结构进行连续修整和性能评估时,必须讨论适当的修整器进给速度和修整器转速比。

图1 双轮连续修整机理

- 双轮爬行进给磨床的机床仿真

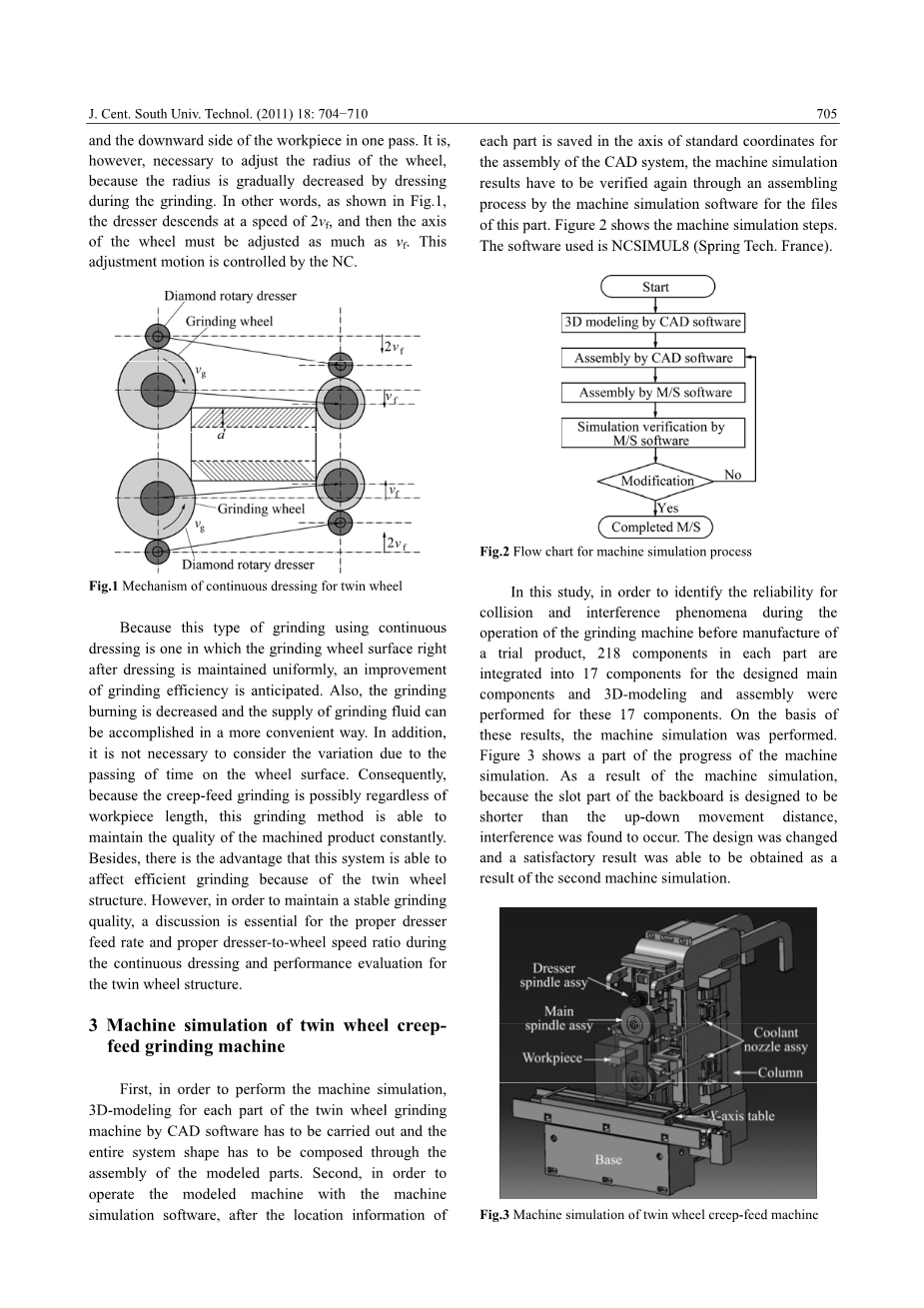

首先,为了进行机器仿真,必须使用CAD软件对双轮磨床的每个零件进行三维建模,整个系统形状必须通过模型零件的装配来构成。第二,为了使用机器仿真软件操作建模机器,在CAD系统装配的标准坐标轴上保存每个零件的位置信息后,机器仿真软件必须通过装配过程对机器仿真结果进行再次验证,以获得以下 文件:这部分。图2显示了机器模拟步骤。使用的软件是NCSimul8(法国Spring Tech公司)。

在本研究中,为了在试验产品制造前确认研磨机在操作过程中发生碰撞和干涉现象的可靠性,将每个零件中的218个部件集成到17个部件中,用于设计主要部件,并对这17个部件进行了三维建模和装配。在此基础上,进行了机器仿真。图3显示了机器模拟过程的一部分。仿真结果表明,由于背板的槽部设计比上下运动距离短,存在干扰。通过对第二台机器的仿真,改变了设计方案,得到了满意的结果。

- 双轮爬行进给磨床的实验

为了最大限度地利用连续修整双缓进给磨削工艺的特点,需要以下特殊的功能和性能。首先,由于磨削功率很大,在缓进给磨削中,准备一台大容量的电机对砂轮的驱动至关重要。主轴必须有足够的刚度来承受较大的磨削力。驱动台必须能够在不发生卡滞滑动的情况下实现非常低的速度。另一方面,它必须保持广泛的速度范围,以便以高速驱动工作台。此外,修整器的进给必须控制在高精度,必须提供大量的研磨液,以通过连续修整中断砂轮颗粒的散射。本研究尝试开发符合上述特性的双轮爬行进给磨床。针对蠕变进给磨削的高刚度特点,设计了本研究开发的磨床主轴。主轴和修整器主轴设计为防水型结构,在高压喷雾过程中不能由大量磨削液渗入。主轴电机的功率是通过安装一台37千瓦的大容量电机来保证的,以承受磨削功率。从位置控制精度和优化设计角度出发,设计了调整主轴运动的传递任务装置、主轴上下进给轴装置、修整主轴上下进给轴装置、冷却液喷嘴上下进给轴装置和砂轮冷却装置。为了实现爬行进给磨削,驱动台的制造方式使工作台速度保持在从最小速度1 mm/min到最大速度45000 mm/min的广泛速度范围内。X轴、Y轴、Z轴、V轴(修整器主轴)和C轴(冷却液喷嘴轴)由数控控制,并且最小设置单位值为0.1mu;m。表1列出了所开发的蠕变进给磨床的规格,图4显示了所开发的整机的照片。

5.2连续修整效果

图5显示了一个示例,其中可以直接表示连续修整的效果。

开始

判断

No

结束

图2 机器仿真过程流程图

图3 双轮爬行供料机的机械仿真

在图6中,测量了蠕变进给磨削过程中的水平磨削力,并在磨削过程中进行了连续修整。切削深度d、工件速度Vft和轮速Vg分别为4 mm/min、10 mm/min和24 m/s。如图6所示,证实了在非连续修磨过程中,磨削力波动剧烈,但在连续修磨过程中实现了稳定的磨削。为了间接确认连续修整的效果,图7显示了连续修整前后测量的磨削表面粗糙度的行为。在图7中,同时绘制了磨削方向(Ra/)和磨削垂直方向(Ra)的表面粗糙度。由于连续修整的效果,在连续修整的情况下获得了均匀的表面粗糙度。

图4 研制的双砂轮爬行进给砂轮照片

表1 数控连续修磨机技术条件

|

组别 |

规格 |

|

砂轮机输出功率/KW |

37 |

|

砂轮旋转转速(r/min) |

0-8000 |

|

砂轮种类 |

金刚石 |

|

砂轮主轴功率/KW |

2 |

|

工作台尺寸 |

600mm*2000mm |

|

工作台速度范围(mm/min) |

1-45000 |

|

砂轮旋转速度范围(r/min) |

0-10000 |

|

控制器类型 |

Fanuc控制器 |

|

冷却液压力/MPa |

1.5 |

|

冷却液流速(L/min) |

400 |

图5 砂轮模拟实验装置

表2 本研究的实验条件

|

工作环境地点 |

砂轮机砂轮 |

砂轮线速度 (m/s) |

||||

|

类型 |

尺寸/mm |

种类 |

尺寸/mm |

|||

|

INCONEL625 |

170*13*100 |

WA80L |

510*28*230 |

24 |

||

|

工作台速度 (mm/min) |

切削深度 (mm) |

磨削液 |

砂轮类型 |

修整器进给速度(um/rev) |

||

|

种类 |

类型 |

|||||

|

10 |

4 |

SC46N |

可溶性的 |

下切磨削 |

0.07,0.14,0.21,0.28,0.35 |

|

图6 从磨削力的角度比较连续和非连续修整

为了间接确认连续修整的效果,图7显示了连续修整前后测量的磨削表面粗糙度的行为。在图7中,同时绘制了磨削方向(Ra/)和磨削垂直方向(Ra)的表面粗糙度。由于连续修整的效果,在连续修整的情况下获得了均匀的表面粗糙度。

5.3修整器进料率的确定

在修整条件下,修整器进给量(Fd)是该砂轮从经济角度考虑的一个重要因素。换言之,修整效果在修整器进给量小,难以稳定研磨的情况下会降低;在修整器进给量大的情况下,砂轮过度浪费。

图8显示了根据修整器进给速度的变化,法向和切向磨削力的变化。实验条件与图6所示相同。如图8所示,当修整器进给速度变大时,磨削力逐渐减小。也就是说,证实了敷料效果的改善。但是,如果在本研究的实验条件下,进料速度超过0.3mu;m/rev,则不能期望改善选矿效果。

图9显示了在与图8所示相同的研磨条件下,根据修整器进给速度的变化,Ra和Ra的变化。随着修整器进给量的增加,砂轮的刃口变得更锋利,可以确定修整器进给量的增加会导致磨面劣化。

图7 根据修整器进给速度

图8 根据修整器角度

图9 根据修整器的表面粗糙度

与图8所示结果一致,在0.3mu;m/rev的进给速度附近,表面粗糙度的变化逐渐变缓。可以说,这一现象验证了实验结果的可靠性。

5.4修整器速比的确定

修整器与轮速比是控制切削刃形状的重要因素。

也就是说,在速比较小的情况下,由于可以在修整过程中在切削刃上产生微小的不均匀性,预计表面粗糙度会得到改善。另一方面,在速比较大的情况下,由于修整过程中可能出现切削刃的宏观不平度,因此应提高磨削效率。

图10显示了根据速度比法向和切向磨削力的变化。假设转速比的增大会导致磨削力的减小,从而提高磨削效率。图11显示了在相同的研磨条件下,根据速度比的变化,Ra//和Ra的变化。结果表明,磨削效率和表面粗糙度的变化趋势是相反的。

图10 根据修整器切法向磨削力

图11 根据修整器轮速比

- 双轮爬行进给磨床性能评价

在确定的修整条件下,从上、下砂轮磨削工件的平面度、平行度、表面粗糙度等方面对研制的双砂轮爬行进给磨床的性能进行了评价。

图12-14显示了下砂轮和上砂轮磨削表面时,根据切削深度的变化,表面粗糙度Ra/、平整度和平行度的变化。与下表面相比,上表面粗糙度略高。但是,由于整体小于0.1mu;m,估计涡轮叶片的表面粗糙度达到令人满意的水平。另一方面,平面度表现出上下两个地面之间的显著差异。因此,由于测量的平整度值在9mu;m以上,有必要对双轮的结构进行改进,在9mu;m左右也测量了上下地面的平行度。

图12 上下地面切割平整度比较

图13 上下地面切割粗糙度比较

图14 上

全文共8393字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[408]