英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

一种确定纵向力的新数学模型在冷轧成形过程中的应变

Cheng-fang,LiuWen-long Zhou,Xue-song Fu,Guo-qing Chen

摘要:冷轧成形(CRF)是一个重要的金属板成形过程,通过实验和数值模拟进行了广泛的研究。数学分析是检验CRF的更有效、更经济的工具,但很长时间以来对它的关注很少。在这项研究中,开发了一个新的数学模型来分析变形过程中的弯曲角度分布和纵向应变发展。使用这种新模型的计算结果与现有文献中的实验数据非常吻合。还研究了凸缘长度和辊子尺寸对峰值纵向应变的影响。预计这些发现将有助于工艺设计人员在实际生产中实施辊子设计之前预测纵向应变的发展。

关键词:冷轧成形;数学模型;弯曲角度分布;纵向应变

1引言

冷轧成形(CRF)是一种连续的弯曲操作,在这种操作中,一条长金属带通过连续的一组轧辊,每个轧辊只进行一个增量部分的弯曲,直到获得所需的横截面轮廓[1]。良好的产品需要合理的辊子设计。一个最佳的辊子设计产生最少数量的机架所需的部分。除了依靠设计师的经验和实验测试外,现在还有许多工具可以帮助进行辊子设计和变形分析,包括数学方法和数值模拟。

纵向应变发展是轧辊设计质量评估的关键因素。因此,在实验[2-4]和数值模拟[5-8]中总是强调它。拉伸的纵向纤维在法兰中负责纵向应变。如果峰值纵向应变高于应变的屈曲极限,则会引起局部边缘屈曲或其他产品缺陷。Zeng[9]采用响应面法来获得最佳的辊子设计。该方法用于使每个机架的最大纵向应变大致相等,并具有最少数量的机架。尽管将应变计连接到带材上很困难,但实验设备的成本很高。近年来,有限元模拟已被广泛应用于CRF的变形分析。该过程中的纵向应变可以从模拟结果中直接提取,用于辊子设计的变形分析和质量评估。模拟结果中发现的缺陷表明了设计的不足之处,并为其修改提供了指导。

使用数学方法分析CRF中的变形的理论工作不涉及货币成本,并且其比实验测试和数值模拟更广泛地应用并且更高效。Bhattacharyya [10]通过使用最小能量方法提供了变形长度的表达式。Chiang [11]在最小化塑性功的基础上得出了最大纵向应变的表达式。然而,方程式中的未定义参数限制了其作品的应用。Panton [12,13]建立了一个理论描述,只对底部滚动和基本变形类型开发的应变表达式施加几何限制。

本研究建立了接触区变形的新数学模型,以确定法兰的弯曲角分布和纵向应变发展。新型号基于带材和轧辊之间的几何接触条件。考虑底部和侧面卷筒。一个实验例子用于验证模型的有效性。

2几何接触条件的数学模型

2.1变形区域的划分

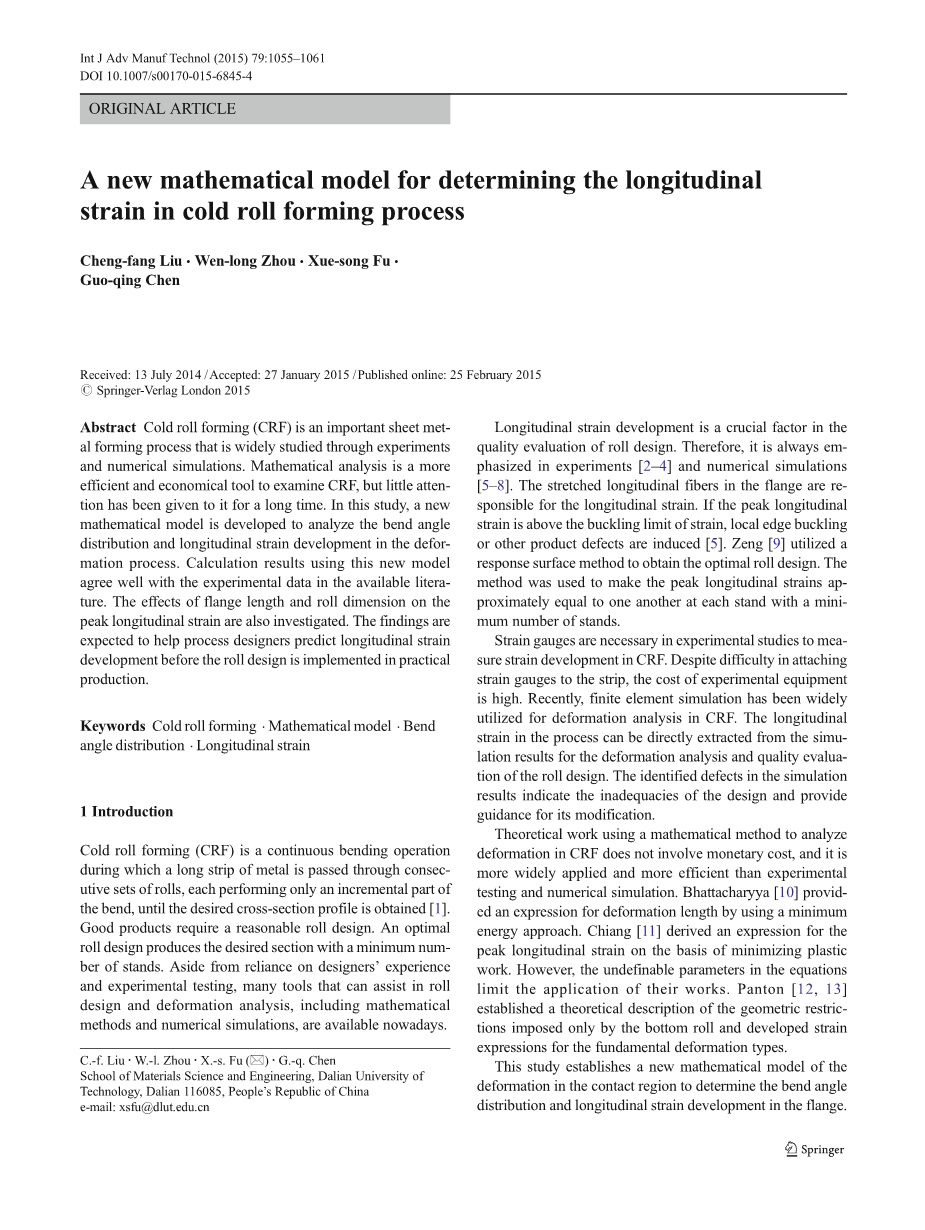

考虑到轧辊成形的通道部分,图1显示了底部轧辊和一个机架(编号n)处变形带的形状之间的几何接触条件,其中顶部轧辊已被清除[12]。带钢以n-1的弯曲角度theta;n-1退出,并在n的位置变theta;n形为弯曲角度。

图1 通道的冷轧成形部分[10]

Bhattacharyya [10]将弯曲角度从theta;n-1增加到theta;n的变形区域的长度定义为“变形长度”。显然,如果支架间距比变形长度长,并且回弹被忽略,那么弯曲角将首先保持theta;n-1,然后从theta;n-1增加到theta;n。然而,带材与下辊接触的区域与该区域的其余部分之间的变形区域中的几何接触条件和成形严重性显着不同。结果,弯曲角曲线中出现拐点。

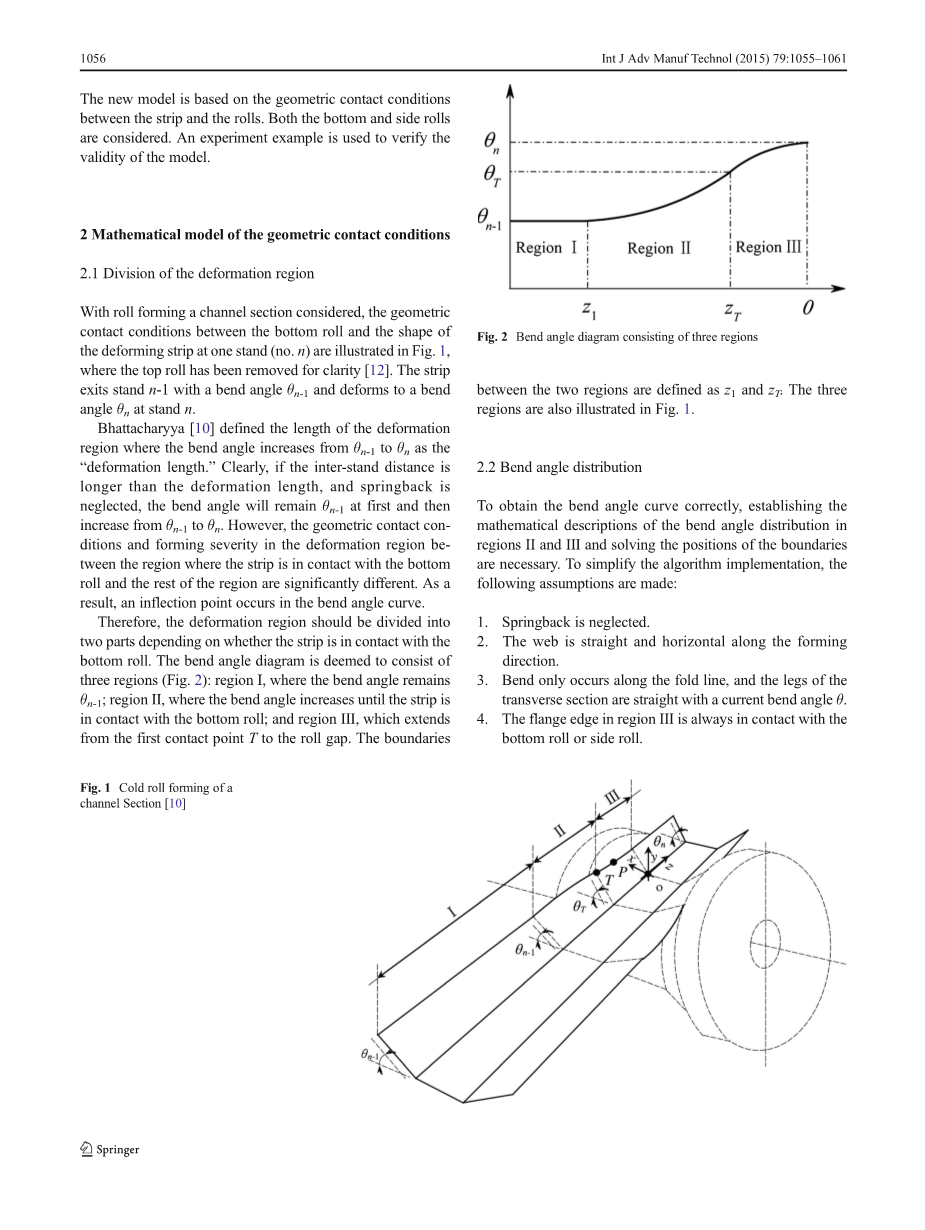

图2 由三个区域组成的弯曲角度图

因此,根据带材是否与底辊接触,变形区域应该分成两部分。弯曲角度图被认为由三个区域组成(图2):区域I,其中弯曲角度保持theta;n-1;区域II,其中弯曲角度增加直到条带与底辊接触;以及从第一接触点T延伸到辊缝的区域III。两个区域之间的边界被定义为z1和zT。这三个区域也在图1中示出。

2.2弯曲角度分布

为了正确获得弯曲角度曲线,需要建立区域II和III中弯曲角度分布的数学描述和求解边界位置。为了简化算法实现,做出以下假设:

- 回弹被忽略

- 腹板沿着成形方向笔直且水平。

- 弯曲仅发生在折线处,并且横截面的腿部以当前弯曲角度theta;直线。

- 区域III中的凸缘边缘始终与下辊或侧辊接触。

坐标系设置如图1所示,其中x,y,z分别为横向,垂直,形成方向坐标。由Bhattacharyya [10]导出的变形区域的弯曲角度分布由表达式给出

其中a是法兰长度,t是带材厚度。弯曲角度曲线的斜率(dtheta;/ dz)是纵向应变的决定性因素,可以作为方程(1)的导数得到:

根据公式(2),dtheta;/ dz随着弯曲角度的增加而增加。然而,由于下辊的形状造成的几何约束,dtheta;/ dz将随着条与底辊接触而减小。等式(1)和(2)因此仅适合于表示区域II中的弯曲角度分布和弯曲角度曲线的斜率。下面讨论区域III中的弯曲角度分布。

法兰边缘一点P的坐标设为(x,y,z)(图1)。对于弯曲角为theta;的点P,x和y坐标由下式给出

区域III中的凸缘边缘总是与底部滚筒相切,因此点P的坐标与辊子尺寸之间的几何关系可以表示为

其中R1是底部滚筒的底部半径。

方程(4)和(5)与边界条件的应用进行排列和整合,当z = 0时theta;等于theta;n,则z和theta;之间的关系如方程(6),这只与弯曲角度和一些CRF参数有关。因此,区域III中的弯曲角度曲线的斜率可以被确定为方程(7)。沿凸缘边缘的弯曲角度曲线的斜率满足区域II和III中的连续性条件。因此,方程(2)和(7)的交点是第一个接触点T:

变形长度是确定中间距离的关键因素。通过长度应该比变形长度长以避免多余的变形。工艺设计人员需要设置较短的机架间距以节省空间。因此,变形长度的表达式如式(8)所示:

但是,当侧辊用于CRF时,以上等式不适用,因为在这种情况下的接触条件与前面的讨论中的接触条件基本不同。图3显示侧辊和底辊的锥形部分(图1)的几何特性显着不同。对于这种情况,需要建立区域III中弯曲角度分布的新表达式。

坐标系,第一接触点T以及区域III中凸缘边缘处的任意点P在图3中示出。点P在侧辊的圆上。圆的半径是R2。区域III中的凸缘边缘总是与侧辊相切,因此点P的坐标和侧辊尺寸之间的几何关系可表示为

图3 使用侧辊时的几何接触条件示意图

图4 辊站的结构(mm)[2]:a为机架1,b为机架2和c为机架3

因此区域III中的dtheta;/ dz通过等式(1)和(9)的组合来量化:

方程(10)与边界条件的应用相结合,当z = 0时theta;等于theta;n,则区域III中的弯曲角度分布为方程(11),它只是z的一个函数。因此,区域III中的弯曲角度曲线的斜率被确定为等式(12)。

3验证数学模型

3.1应用示例

选择Damm [2]建立的对称通道滚动成形实验,并进行了仿真分析研究[14,15]。图4显示了每个机架上轧辊的几何形状。实验中使用的钢带厚度为4 mm,宽度为236 mm。机架间距为585毫米。

3.2第1和2号机架

等式(2)和(7)中的变量是用对应于成形参数的值来实现的。所有方程中弯曲角度的值均以弧度测量。用数据处理软件绘制方程的解析曲线,得到两个方程的交点。点T的弯曲角度是交叉点的横坐标值,点T处的弯曲角度曲线的斜率是纵坐标值(图5)。随着弯曲角度的增加,dtheta;/ dz在区域II增加,在区域Ⅲ减小。dtheta;/ dz的最大值出现在点T。

图5确定点T的弯曲角度:(a)代表机架1,(b)代表机架2

当第一接触点的弯曲角度被求解时,zT可以用公式(6)确定。因此,通过将相应的zT和theta;T应用于等式(1)可以获得每个机架的z1。因此,如图6所示,通过组合三个区域中的弯曲角度分布来获得机架1和2处的弯曲角度曲线。

图6机架1和2的弯曲角度曲线

基于上述假设,变形区域内纵向应变的表达式可以通过几何推理很容易地确定[10]

其中s是到折线的距离。具有塑性纵向应变的变形区域将旋转到下一个机架。然而,这个方面在模型中没有考虑,所以这个模型不能检测到区域I的纵向应变。

在区域II和III中dtheta;/ dz的发展已经建立,并且边界被解决了,所以纵向应变发展可以通过方程(13)直接产生。如图7所示,计算距离法兰边缘1.5mm流线的纵向应变,以便与实验数据进行比较。如所观察到的那样,各区域的纵向应变在区域II增加并且在区域III减小。峰值纵向应变发生在T点。理论解决方案接近整体实验结果。

图7在1号和2号机架上沿轧辊成型方向的纵向应变发展

该模型也可以用于类似于通道的部分的实际生产中。该模型显然比使用应变仪和数值模拟更容易实施并且更经济。这项研究的结果也可以帮助工艺设计师在辊子设计投入实际使用之前预测纵向应变的发展。

3.3机架3

方程(1)的建立是基于近似的,即每单位长度完成的塑性加工只包含弯曲和拉伸,并不包括剪切过程中的塑性加工[10]。剪切应变随着弯曲角度的增加而增加[16],所以方程(1)和(2)的精度逐渐降低。因此,方程(2)不适合与方程(12)结合来求解机架3处的点T的坐标。然而,在实验或实际生产中,通过测量接触点的z坐标,也可以通过该模型获得区域III中的纵向应变。

在Damm的论文[2]中没有记录接触点的z坐标,因此在这种情况下提出使用模拟方法来获得机架3的zT值。随着Marc / Mentat软件的使用,重复了Bui [15]的成功模拟工作。更精细的网格用于获得zT的准确解决方案。给定元素大小限制,从模拟结果中提取的zT值为-25(plusmn;2)mm。该值应用于由等式(12)和(13)计算的纵向应变发展曲线(图8)。如所观察到的,区域III中的纵向应变发展是从zT到0的曲线的一部分,并且点T处的纵向应变接近于机架3的纵向应变峰值的实验数据。然而,纵向应变发展在区域II在这种情况下不能确定。

图8 机架3的III区纵向应变发展

3.4影响峰值纵向应变的因素

在这项工作中,法兰长度和轧辊尺寸对峰值纵向应变的影响可以很容易地获得,其中以第1台为例(图9和图10)。弯曲角度曲线的斜率随着a的增加而减小;峰值纵向应变在开始时增加lt;12mm,但当应变gt; 12mm时应变开始减小。这一发现与Zhu [17]的实验调查结果一致。纵向应变峰值随着滚动半径的增加而减小。使用大卷将导致低峰值纵向应变,因此可以减少或避免缺陷,例如凸缘边缘处的局部屈曲和波浪。

图9 峰值纵向应变

全文共7347字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16253],资料为PDF文档或Word文档,PDF文档可免费转换为Word