英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

冷轧过程和几何参数对冷轧成形中纵向应变和产品缺陷的影响

Buddhika Abeyrathna ·Bernard Rolfe·Matthias Weissl

摘要:辊压成形技术传统上在建筑和住宅工业中用于纵向部件的生产,但现在越来越多地应用于汽车行业,用于制造超高强度钢(UHSS)的结构件和碰撞部件;该工艺的增量特性允许这些难形成的材料被成形为具有比普通片材成形过程(例如冲压)中观察到的更高的效率和更少的形状缺陷。在汽车零部件上施加严格的尺寸公差,并且这在滚动成形UHSS时会导致问题,其中高材料强度导致形状缺陷并形成问题。因此,近期的工作越来越多地集中在开发用于轧辊成形的过程监控和控制例程,以提高过程稳健性和部件质量。在轧制成形中,纵向边缘应变被认为与产品缺陷有关,例如弓形,扭曲和端部眩光。已经表明过程和零件形状参数显着影响峰值纵向边缘应变,并且如果过程监控和控制的程序要对UHSS的辊轧成形需要理解工艺和产品参数之间的联系,纵向边缘应变和形状缺陷成立。以前的研究主要集中在用于建筑产品等的传统轧辊成型材料。在本文中,过程和零件形状参数对峰值纵向应变,纵向弯曲和回弹的影响是通过实验和统计研究三种不同的先进高强钢(AHSS)和汽车制造中常用的UHSS。结果表明,形成UHSS时的行为有显着差异,并且形成趋势与报道的较软钢种不同。本文中介绍的实验数据应有助于进一步开发先进的工艺监控和零件形状质量控制程序,以滚动成形AHSS和UHSS

关键词:轧辊成形。 峰值纵向边缘应变。纵向弯曲。弹性后效。 灵敏度研究。高强度钢

引言

辊压成形是一种连续的薄片成形过程,其中使用多个旋转辊将金属带逐渐成形为所需的形状;它允许将高强度和有限延展性相结合的材料形成紧密的半径[1],并且比弯曲操作中常见的回弹少[2-4]。

传统的轧辊成型产品是水槽,屋顶,窗户,门和其他尺寸精度要求不是特别严格的建筑产品。目前,该工艺越来越多地用于汽车工业,用于制造超高结构和碰撞部件强度钢(UHSS)。使用先进的高强度钢(AHSS)和UHSS的主要缺点是回弹的高价值和不可接受的产品质量。这是由于它们的材料强度较高,与传统的低强度钢相比,这会导致残余应力和弹性恢复程度更高。在汽车部件上施加了严格的尺寸公差,这与传统上采用滚压成形的住宅和建筑业形成鲜明对比。为了提高滚压UHSS时的工艺稳定性和零件质量,研究越来越多地集中在过程监测和控制技术的开发上[5,6]。

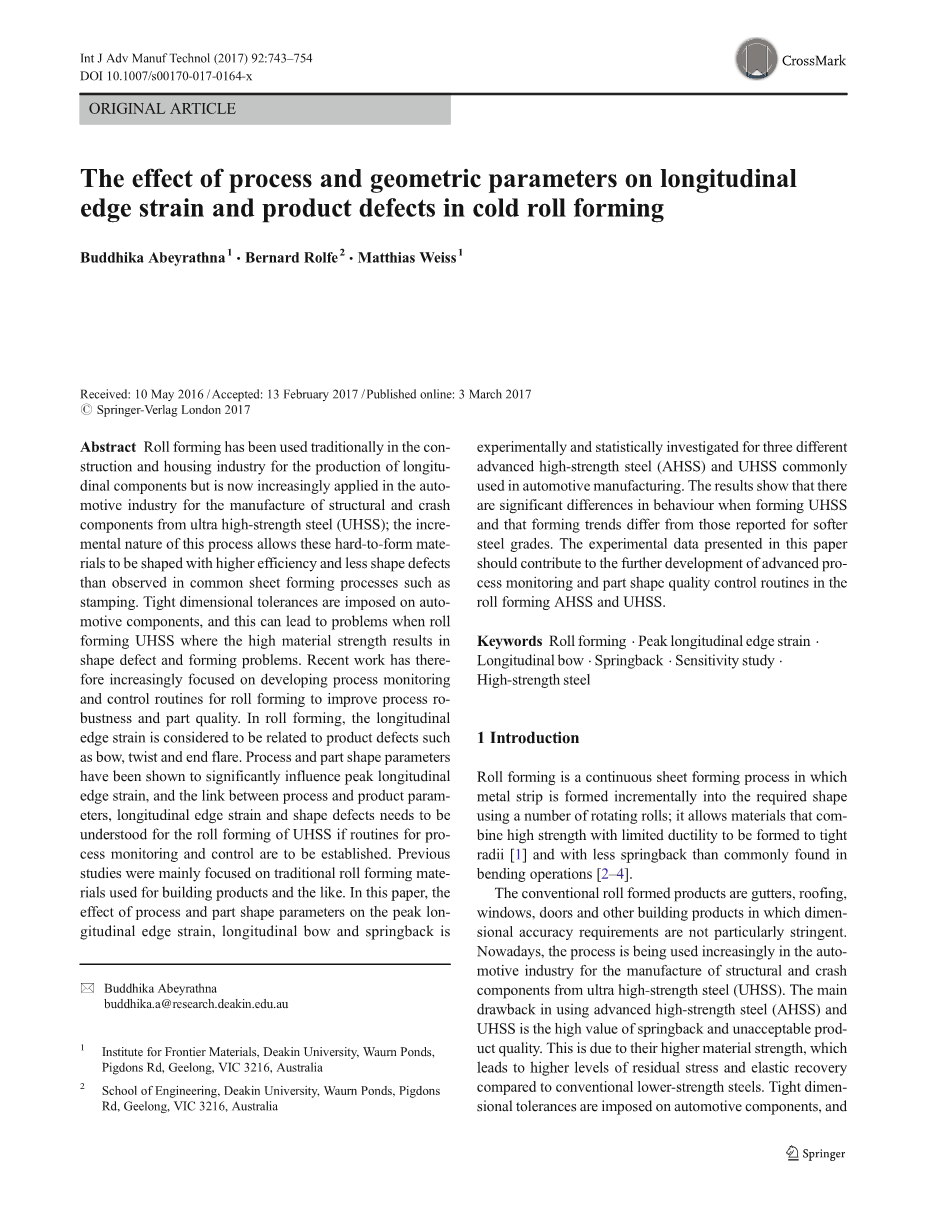

图1 沿轧制方向的平均DP600,DP1000真应力-应变曲线

在辊压成形零件时,形状取决于材料,零件尺寸和工艺参数。法兰的边缘比中心线材料行进的距离大,导致法兰边缘处的纵向应变[7]。纵向边缘应变的水平和分布已被证明是常见轧辊成形缺陷的主要因素,如纵向弯曲,扭曲和弯曲[8]。为了引入工艺监控和在线形状补偿程序,需要了解工艺,材料和零件形状参数对纵向边缘应变以及最终零件形状的影响,以形成AHSS和UHSS。

根据文献,影响峰值纵向边缘应变的零件形状参数是材料厚度,腹板宽度和凸缘长度。此外,成形角度,站间距离,底辊直径和材料屈服强度等工艺和材料参数起着重要作用。研究这些参数对纵向边缘应变影响的实验研究是有限的,可能是因为在轧制过程中难以获得应变值[9-11]。分析[11-13]和数值[14-17]研究可以在文献中找到,并且一些给出矛盾的结果。例如,虽然Han等人进行了数值研究, [14,15]显示峰值纵向应变的增加

在材料屈服强度方面,Lindgren [13,18]和Azizitafti [17]在Uchannel剖面的数值研究中观察到了相反的趋势。所有以前的实验研究都限于传统和较软的材料等级,因此可能不能代表AHSS和UHSS的滚压成形。

材料性能对纵向弯曲的影响,这是轧辊成形中的一个常见缺陷,目前仍在研究中,只有有限的实验工作限于较软的钢种,如铝和低碳钢,可在文献[9]中找到。以前的工作进一步表明,纵向弯曲是一个零件长度上纵向残余应变分布不均的结果[19]。由于残余应变部分是材料依赖参数,所以纵向弯曲可能受材料强度的很大影响。 Abeyrathna等人[20]进一步表明,纵向弯曲不仅取决于材料的强度,而且还取决于轮廓的几何形状,这与前面提到的一样,表明理解材料属性,工艺和零件形状参数对纵向弯曲的综合影响是至关重要的确保成型过程稳定,特别是在形成AHSS和UHSS时。

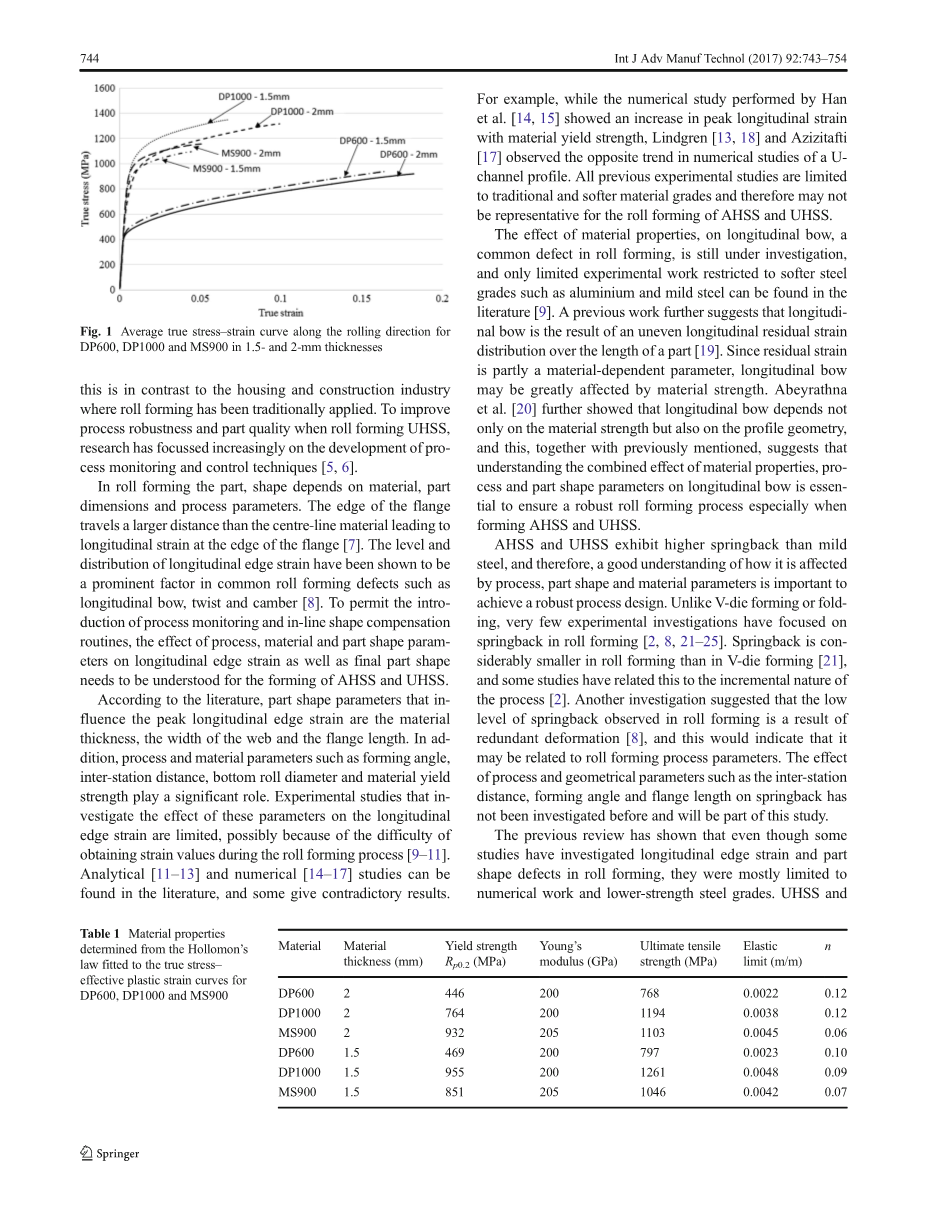

表1 根据Hollomon定律确定的材料性能与DP600,DP1000和MS900的真实有效塑性应变曲线拟合

与低碳钢相比,AHSS和UHSS表现出更高的回弹性,因此,对工艺,零件形状和材料参数如何受到影响的良好理解对于实现稳健的工艺设计非常重要。与V模成形或折叠不同,很少有实验研究将注意力集中在轧制成形上的回弹[2,8,21-25]。轧制成形的回弹比V模成形小得多[21],并且一些研究这与过程的增量性质有关[2]。另一项研究表明,辊压成形中观察到的回弹程度低是冗余变形的结果[8],这表明它可能与轧辊成形工艺参数有关。过程和几何参数(如站间距离,成形角度和法兰长度)对回弹的影响尚未经过研究,并将成为本研究的一部分。

之前的回顾表明,尽管一些研究已经研究了轧制成形中的纵向边缘应变和零件形状缺陷,但它们大多局限于数值工作和较低强度的钢种。 UHSS和AHSS的屈服强度水平是传统和较软钢种的三倍以上,其应变硬化速率可能会有很大差异。这可能会导致过程中出现不同的材料行为,并可能影响零件质量。本文通过实验研究了站间距离,翼缘长度,成形角度和材料厚度对峰值纵向边缘应变,纵向弯曲和回弹的影响。此外,材料参数如屈服强度和材料硬化的影响通过在三台AHSS和UHSS-DP600,一台DP1000和一台MS900钢上进行轧制试验来研究。 DP600钢和DP1000钢的屈服强度不同,但硬化特性相似。 DP1000和MS900具有较高的屈服强度水平,但材料硬化程度不同。这允许将材料硬化和屈服强度对纵向边缘应变,弓形和回弹的影响分开,据作者所知,此前尚未经过实验研究。材料强度和卷材厚度的显着变化在UHSS中很常见,需要进行调整以保持较高的零件质量。为此,需要根据零件形状参数和工艺条件了解材料性能变化对零件形状的影响以评估所需的工具调整或补偿水平。

图2 用于轧制成形实验的轧辊成形设备的示意图

本文的实验工作将产生这些信息,因此将成为进一步发展AHSS和UHSS辊压成型先进过程监控和零件形状质量控制程序的关键一步。

图3 分析中调查的零件形状参数

表2 不同的参数级别

2实验过程

2.1材料

分析了由SvensktStaring;lAB(SSAB)钢铁公司提供的两种双相钢DP600和DP1000以及一种马氏体钢MS900。根据ASTM E8 / E8M [26],对沿轧制方向取向的骨形样品进行拉伸试验。使用具有30kN测力传感器的英斯特朗5967,测试速度为0.025mm s -1,施加0.001s -1的恒定应变速率。各种材料等级的平均真应力 - 应变曲线通过测试来自每种材料的三个样品获得,并且在图1中针对两个测试厚度范围示出。使用0.2%应变偏移(Rp0.2)[27]确定材料的弹性极限和屈服强度。极限拉伸强度由工程应力 - 应变曲线获得。其他材料参数由Hollomon公式(方程(1))拟合到每种材料的平均真应力 - 有效塑性应变曲线上确定,并在表1中给出。可以看出,屈服强度水平在用于两种双相钢的较薄钢带,而马氏体钢的牌号则呈现相反的趋势。所选材料允许研究屈服强度和材料硬化的影响以及材料厚度对纵向边缘应变,弯曲和回弹的影响。各种工艺和零件形状参数。

(1)

其中sigma;是真实应力,n是硬化指数,k是强度系数,εeps是有效塑性应变。

2.2实验辊成形试验

使用图2中示意性示出的实验室辊成形器。通道部分在一个成形工位中滚动成形,预切割的片材样品来自进料器。为此,钢带首先进入工作台1,在那里它被两个圆柱滚子向前推进工位2(图2),形成所需的20°和30°的角度(图3)。每个底轴由相同的交流电机分别驱动,生产线速度为17.3 mm s-1。所有实验都是在没有润滑的情况下进行的,并且形成了1米长的条带。由于两种材料厚度的材料特性不同,对两种材料厚度分别研究了凸缘长度,成形角度和站间距离对峰值纵向应变,纵向弯曲和回弹的影响。不同的变量和它们的水平在图1和2中表示出来。 2和3以及表2中。

每个变量有四个变量,每个变量有两个变量,有16个组合,它们将在实验中进行测试,如表3所示(参见附录)。针对每种材料进行相同的一组实验。

图4用于轧制成型试验的钢带上应变片的位置

图5用单个成型工位轧制成型的纵向边缘应变分布

2.3纵向边缘应变测量

如图4所示,在边缘附近的顶部表面测量了纵向边缘应变。如图4所示,采用了单元TML电阻应变计[28],电阻为120Omega;。 这些能够测量高达3%的应变。 在测试过程中,ALMEMO 2590-4S通用数据记录器[29]连同120Omega;惠斯通电桥记录应变。

图5显示了一个典型的用一个支架进行轧辊成形的纵向表面应变测量结果。最大纵向边缘应变可以在钢带通过轧辊中心之前看到。 在下面的工作中只分析了顶面上的峰值纵向边缘应变。

图6纵向弯曲的定义

图7弹性后效定义

2.4弯曲和回弹的测量

为了在从辊成形器释放部分之后测量纵向弯曲形,使用如由Abeyrathna等人描述的“Exa Scan”3D扫描仪[30]扫描外表面。在[6]中。弓定义为与图6所示的目标形状相比,幅材在部分长度上的垂直高度偏差。

为了测量轧制成形后的回弹,假设加载部分具有对应于最后成形工位中的下辊的轮廓的最终弯曲角度。然后可以将回弹视为最终轧辊成形部件( phi;)和卸载前的部分(phi;#39;),如图7所示。

图8a示出用于测量具有量角器的最终轧制成型零件的一侧上的角度的过程。如图8b所示,在距样品的三个位置的零件末端的特定距离处测量回弹,并且测量这些测量值的平均值。举一个例子,测量由DP1000形成的分段辊的平均回弹角,其中凸缘长度为36mm,成形角度为20°,站距为250mm,材料计算出1.5mm的厚度为(13° 12.5° 13.5°)/ 3 = 13°。

3结果与讨论

对表3中详述的不同实验所获得的结果进行统计分析,以研究不同参数对峰值纵向边缘应变,纵向弯曲和回弹的影响。确定了“主效应”;这代表了独立变量对一个因变量的影响,同时对其他自变量进行平均[31]。主要影响是针对每种材料厚度确定的,因为材料特性从一种材料厚度到另一种不同。这意味着,例如,如果确定了成型角度对峰值纵向应变的主要影响,则可以平均其他参数(例如工作台距离和法兰长度)对峰值纵向应变的影响。在本文中,对于表2中给出的输入参数的高和低水平分别确定主效应。方程(2)和(3)是用于确定成形角对峰的主要影响的方程纵向应变。每个其他参数的主要影响以相同的方式确定。

其中PLES(FA )是高水平成形角度的峰值纵向边缘应变值,而PLES(FA-)是低水平成形角度的峰值纵向边缘应变值,N是实验数目,其中 我们的情况是8(每种材料厚度)。

图8 a测量产品角度的过程 b回卷测量在轧辊成型部件中的位置

3.1峰值纵向应变的主要影响

3.1.1法兰长度对峰值纵向应变的主要影响

在图9a,b中,显示了中两种材料厚度下凸缘长度对峰值纵向边缘应变的主要影响。根据图9a,DP600在所有三种材料中显示最低峰值纵向边缘应变,而DP1000显示最高

全文共16290字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16254],资料为PDF文档或Word文档,PDF文档可免费转换为Word