英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

起重机上部结构的结构优化研究

摘要:由于臂架起重机具有运行效率高,运行费用低等特点,其主要用于完成货物装卸作业和堆场作业,成为港口码头不可缺少的运输设备。作为臂架起重机的核心结构部件,上部结构的设计直接影响起重机的稳定性。本文基于统一的目标函数法,将上层结构当作一个整体,建立了上层结构多目标优化设计的数学模型。将减小变幅阻力矩和不平衡力矩的最大值以及减小悬垂点垂直位移波动作为设计目标,将铰点位置坐标,结构长度和配重当作设计变量,使用MATLAB的混合惩罚函数进行优化计算。同时,在VS平台上用C#和MATLAB混合编程语言开发了起重机上部结构优化设计程序。该程序可以实现最优设计过程的可视化。优化后的结果表明,悬垂点垂直位移的波动,变幅阻力矩的最大值,以及不平衡扭矩均有所下降。这意味着驱动力得以节省,这具有重要的理论意义。

关键词:旋臂起重机 上部结构 多目标优化 混合惩罚函数

1介绍

上部结构的优化设计对提高起重机运行性能和使用寿命有着重要作用,是起重机设计中极其重要的组成部分。近年来国内有大量人员从事相关研究,Liu[1]以上层结构中的变幅系统作为研究对象,将货物悬挂点的竖直位移作为优化设计目标。陈[2]以四连杆式门座起重机的变幅机构作为研究对象,他以货物悬挂点的水平运动作为优化目标,建立了相关的数学模型。Miao等[3]以变幅轨迹和水平面之间的最小高度差为优化目标,优化后的振幅曲线得到明显改善。Zhang等[4]将臂架的重量视为优化目标,并使重量得到明显减轻。但是,上述研究仅限于单目标优化,不能应用于日益苛刻的工程要求。Li[5]将货物悬挂点垂直位移的波动和最小波动水平作为优化目标,使用遗传算法进行计算,并开发相关程序以实现优化设计。王[6]建立了上层结构的多目标优化模型,但是一些参数在优化过程中需要调整修复,所以导致结果不准确。同时国外对这类产品的研究相对较少,没有这样的模型。Terashima等[7]通过直接转换的方法建立了上部结构的模型,并对结构进行了优化。基于以上研究,在综合了多个设计规范和主要变量参数之后,对臂架起重机进行了上层结构多目标优化设计。

对起重机上部结构的优化是一个多目标,多极值的非线性规划问题。与传统的设计方法相比,混合惩罚函数法在解决非线性,多约束和多极值问题上有着无法比拟的优势。负责计算和图形显示的MATLAB是功能强大的计算软件,而VS是则是一款非常受欢迎的显示界面软件[8,9]。

在工程实践的基础上,以减少变幅阻力矩和不平衡力矩的最大值,以及减小货物悬挂点垂直位移的波动为目标函数,将铰点位置,结构长度和配重作为设计变量,使用用于优化设计的混合惩罚函数[10,11,12],同时采用C#和MATLAB混合编程语言开发了起重机上部结构优化设计软件,实现了可视化。

2上层建筑的几何模型

臂架起重机的结构可分为两部分:上部结构和下部结构。上层结构由起升机构,变幅机构,平衡系统等组成。底座由行走机构,回转机构和其他部件组成。行走机构主要由驱动装置和支承装置组成,用于实现起重机在轨道上的移动。回转机构主要由回转部分,回转驱动和回转支承装置组成。主要作用是实现起重机的旋转运动,从而实现货物的360°旋转运动。起升机构主要用于实现货物的上下移动。起升机构传动链如下所示:起升电机→减速器→钢丝绳卷筒→钢丝绳→货物。变幅机构主要用于改变工作速度,传动链为:变幅电机→减速器→输出轴→变幅齿轮→变幅齿条→臂架。平衡系统由平衡梁和平衡重组成,可平衡臂架系统的自重以降低功耗。

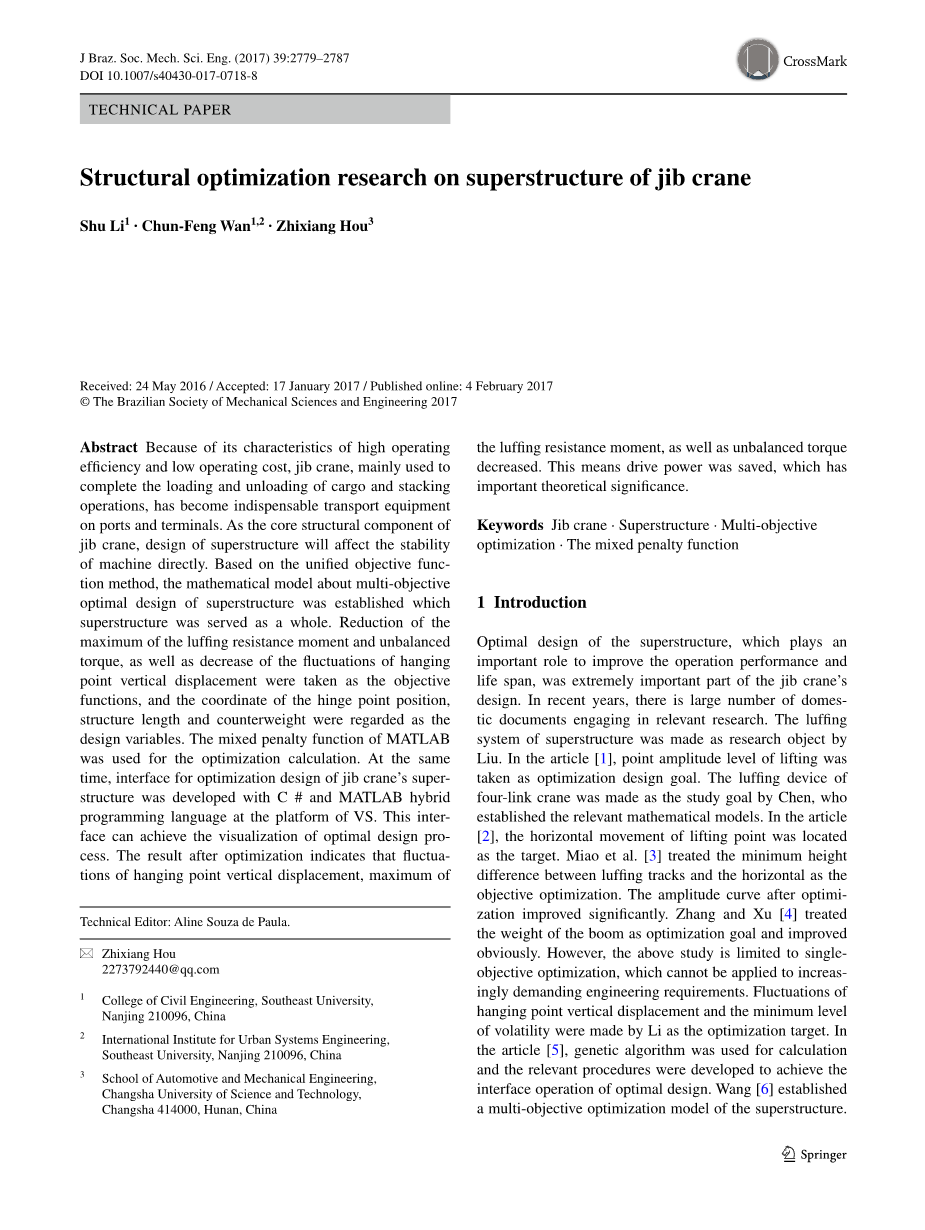

图1单臂架门座式起重机

单臂架门座式起重机的上部结构如图1所示,由臂架,小拉杆,人字架,平衡梁和配重组成。其简化模型

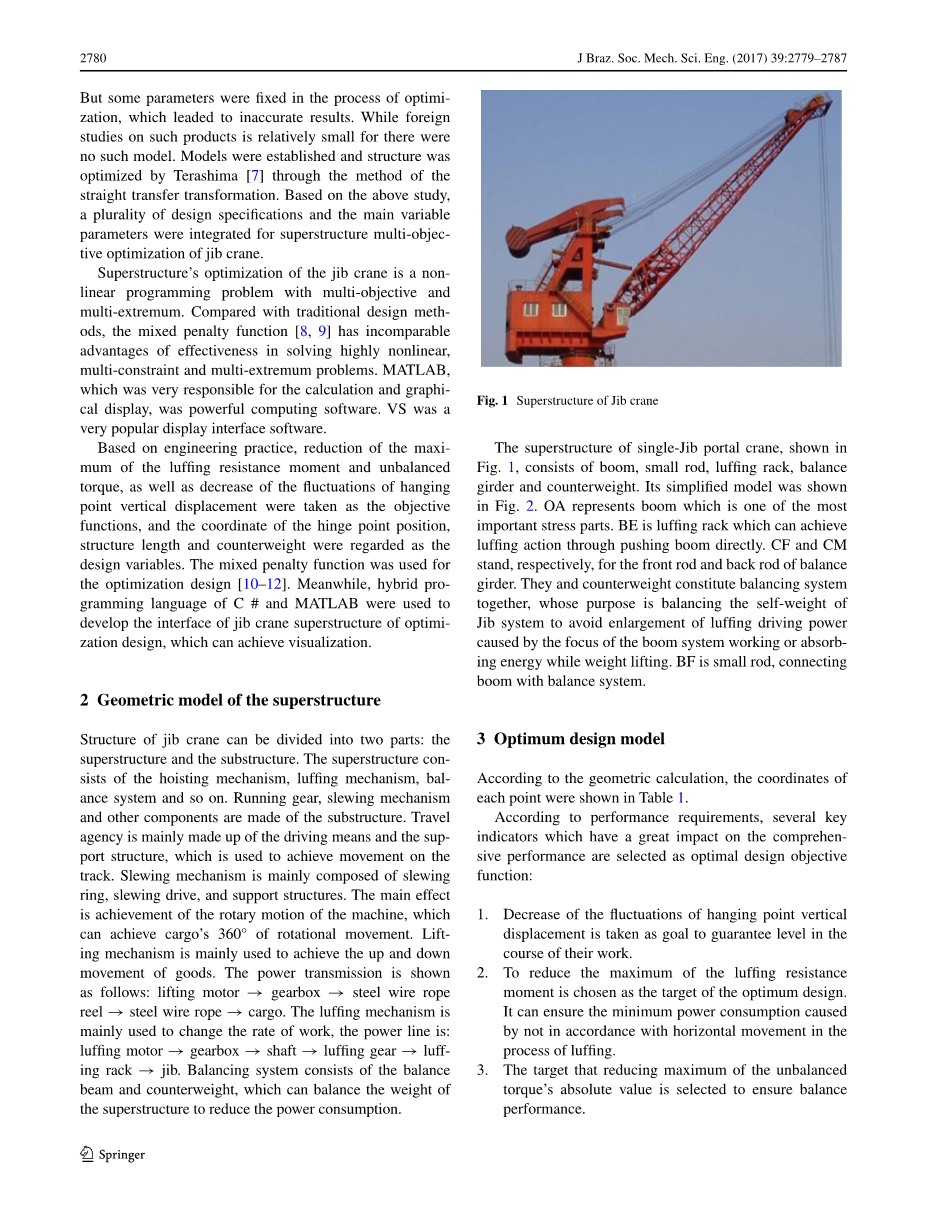

如图2所示。OA代表臂架,这是最重要的受力部分之一。BE是可通过直接推动臂架实现俯仰动作的变幅齿条。CF和CM分别代表平衡梁的前杆和后杆。它们与配重共同构成臂架自重平衡系统,其目的是平衡臂架系统的自重,避免臂架系统工作时重心上升,

引起的变幅驱动力增大,消耗更多能量。BF是小拉杆,连接臂架和平衡系

统。

图2单臂架门座起重机上部结构的简化模型。

O—臂架下铰点

A—臂架端部滑轮中心

B—臂架与小拉杆之间的铰接点

C—平衡梁铰点

D—补偿滑轮组定滑轮中心

E—变幅齿轮

F—平衡梁与小拉杆之间的铰接点

P1—臂架重心

P2—变幅齿条重心

P3—小拉杆重心

P4—平衡梁重心

3最佳设计模型

根据几何计算,每个点的坐标如表1所示 。根据性能要求,选择几个对综合性能影响较大的关键指标作为优化设计目标函数:

1.以减小货物垂直位移为目标函数,使货物在工作过程中保持水平。

2.将减小变幅阻力矩的最大值作为优化设计的目标,以确保在变幅过程中非水平运动消耗的功率最小。

3.将减小不平衡力矩的最大值作为优化目标,以确保臂架平衡性能。

表1.各点坐标

3.1目标函数

3.1目标函数

当臂架摆动时,起升滑轮组和补偿滑轮组之间的绳索的总长度L应该相同[13],即:

其中I0是起升滑轮组倍率,I1是补偿滑轮组倍率,并且h1是起升装置与臂架端部滑轮之间的距离。

货物起升点的高度如下所示:

货物起升点的高度可以根据几何关系获得如下:

其中a等于OD长度除以S1,b是补偿滑轮组倍率除以起升滑轮组倍率。

从上面的等式可以看出,货物悬挂点的竖直位移不是恒定的,竖直位移会产生波动,所以我们必须使悬挂点竖直位移在设计过程波动最小。

所以目标函数—货物悬挂点垂直位移的最小波动是:

其他符号的含义如图2所示。

变幅阻力矩M0可用于测量整体功耗。该方程可以根据几何关系和能量关系获得:

其中M0是变幅阻力矩,Q是门座起重机的额定重量。

所以目标函数—变幅阻力矩的最大值是:

变幅阻力矩的目标函数表示为

f2(X)= min(max|M0|)

如果上部结构和臂架平衡系统的重心偏置前端,那么臂架在从最小幅度运动到最大幅度的过程中,需要消耗额外的功率。相反,如果上层结构和臂架平衡系统的重心偏向后端,那么在臂架从最大幅度运动到最小幅度的过程中,需要额外的功率消耗[14]。臂架平衡系统用来确保上层结构的平衡性能。设计的主要任务是确保上部结构的自重通过平衡系统得到完全平衡。

1.臂架自重对下铰点的力矩如下所示:

其中G1是臂架重量,XP1是臂架重心对臂架下铰点O的力臂。

2.图3显示了变幅过程中齿条的受力

根据力平衡原理Sigma;F=0和力矩平衡原理Sigma;M=0:

其中G2是变幅齿条重量,L1是齿条的总长度。

齿条力对臂架下铰点O的力矩:

3.小拉杆自重对下铰点O的力矩:

4.平衡梁受力如图4所示。

根据Sigma;F= 0的力平衡原理,建立下面的等式:

小拉杆拉力对臂架下铰点O的力矩是:

其中W是配重重量,G4是平衡梁的重量,L2是点C与直线BF之间的距离,L3是点O与直线BF之间的距离。

上部结构的不平衡力矩由下式表示:

Delta;M=M1 M2 M3minus;M4

其中不平衡时刻的目标函数表示为:

图3变幅齿条受力图

图4平衡梁受力图

3.2设计变量

优化过程中优化变量是未知参数,存在的优化变量越多,越接近实际情况,但计算也更复杂,所以选择的优化变量必须合适。

本文通过分析上层结构的工作 情况,选取了15个参数作为独立的设计变量,并用数组表示。给出了如下矢量:X=[S1,S2,S3,hellip;,S12,S13,beta;1max,W]T

其中Si(1le;ile;13)表示的各个铰点坐标和所述杆的长度;beta;1MAX是臂架与水平方向的最大角度;W是配重的重量。

3.3边界条件的约束

臂架系统在优化设计过程中存在很多约束限制[15]。除了结构布置和使用要求外,某些变量的范围也应由经验数据给出以确保其适用性。

3.4铰点位置和结构长度的约束条件

在这些不等式中:r是最大尾部旋转半径;其他符号的含义如图1所示。

3.5限制上限和下限

根据实际问题的需要,变量受上限和下限的限制。

g17(X)=cjminus;Sjle;0;g18(X)=Sj-djle;0

其中cj是每个变量的最小值,dj是每个变量的最大值,j=1,2hellip;13。

3.6性能约束

根据使用要求,约束如下所示:

在这些不等式中:ymax是最大提升高度,ymin是最小提升高度,Rmax是最大幅度,Rmin是最小幅度,Delta;M1是最大幅度处的不平衡转矩,Delta;M2是最小幅度处的不平衡转矩。

3.7混合惩罚函数

基于一般约束优化问题的混合罚函数,可以构造如下形式的方程:

在这些等式之中:

在统一目标函数法中,线性加权组合法的基本思想是:在多目标优化问题中,根据目标函数的重要程度给出一些加权因子,然后将各子目标之间的线性组合函数和相应的权重因子构成一个新的统一目标函数:

其中wi是每个子目标的权重因子,fi(X)是子目标函数。每个子目标的范围:alpha;ile;fi(X)le;beta;i。

wi的值决定了这个指标的重要性。在本文中,w1= 0.4,w2= 0.4,w3=0.2。

4设计优化界面

在本文中,使用的开发软件是的Visual Studio(简称VS)和MATLAB [16,17]。MATLAB被广泛用于设计优化,具有非常强大的计算能力和图形渲染能力。但是MATLAB也有一些缺点:开发能力不强,源代码的机密性不够;VS具有强大的可视化功能,界面非常漂亮,但是当涉及到很多矩阵运算时,需要编写非常复杂的程序来进行开发,这很容易出错。所以使用上述两个软件,一个用于计算,另一个用于显示是合适的。

软件模块如图5所示。数字输入模块输入的为优化初始值,如果初始值不在给定的范围内,它会输出初始值是错误的,并要求重新输入。优化模块是软件的核心,主要功能是优化计算。图形渲染模块用于绘制优化结果的图形,数据显示模块显示接口上的输出结果,保存结果模块保存设计优化的数据以供将来查看。

图5.软件模块

图6显示了有关臂架起重机上部结构优化设计的主要流程。主界面如图7所示。输入的初始值必须满足给定数字的范围,这可以加快设计优化的速度并提高结果的准确性。如果您输入的数字超出范围,则无法进行下

一步操作,因此您必须再次更改初始

值。它将在进入MATLAB DLL后调用相关的设计优化程序来优化设计,如果满足终止条件,结果将被输出并显示。如果不满意,您需要修改初始值并重新计算。

图6.程序框图

5解决方案和分析

表2中显示了优化前和优化后的设计变量.

全文共8515字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13811],资料为PDF文档或Word文档,PDF文档可免费转换为Word