英语原文共 24 页,剩余内容已隐藏,支付完成后下载完整资料

微细加工的最新进展

.Dornfeld 1 (1) 美国民 1,Y.竹内 2 (1) 1 部机械工程,加利福尼亚大学,伯克利,加利福尼亚州,美国,2 部的计算机控制的机械系统,大阪大学,大阪,日本

摘要

本文从与微细加工过程相近的研究和发展文学的角度综述了一些微细加工领域主要的驱动因素、 发展和未来的需求。本文的目的包括创建精确的两个和三个三维工件,用纳米定义好几何切割工具,切割尺寸范围从几十到一些几毫米的工件。审查范围包括主题的物理过程,这些过程包括材料和微观结构的影响、 机床、 刀具和传感、 工件和设计问题、 软件和仿真工具和其他问题,例如表面和边缘光洁度以及未来的发展前景。

关键词︰ 微加工,造型,机床

致谢

本文引用大量 CIRP 同事的文献。作者还感谢下列人士为编写这份论文做出的具体贡献:博士 G.Bissacco,丹麦大学,教授 E.Brinksmeier,布莱梅,德国,博士 F.坊,新加坡学院的先进的技术,新加坡,教授 J.弗莱舍、 卡尔斯鲁厄大学、 德国,教授 F.Klocke、 WZL、 德国亚琛大学和他的同事们教授史蒂文梁,乔治亚理工学院技术,美国教授。

森胁,日本神户大学,博士 H.Ohmori、 理研、 日本,教授 R.Rajurkar,内布拉斯加大学,美国,教授 K.捷安特、 德国多特蒙德大学、 教授 E.乌尔曼,加利福尼亚大学戴维斯分校,D.李博士,教授 K.山崎,柏林技术大学加利福尼亚大学圣地亚哥分校,先生。

J.哈奈特,加利福尼亚大学伯克利分校,美国。

1 介绍

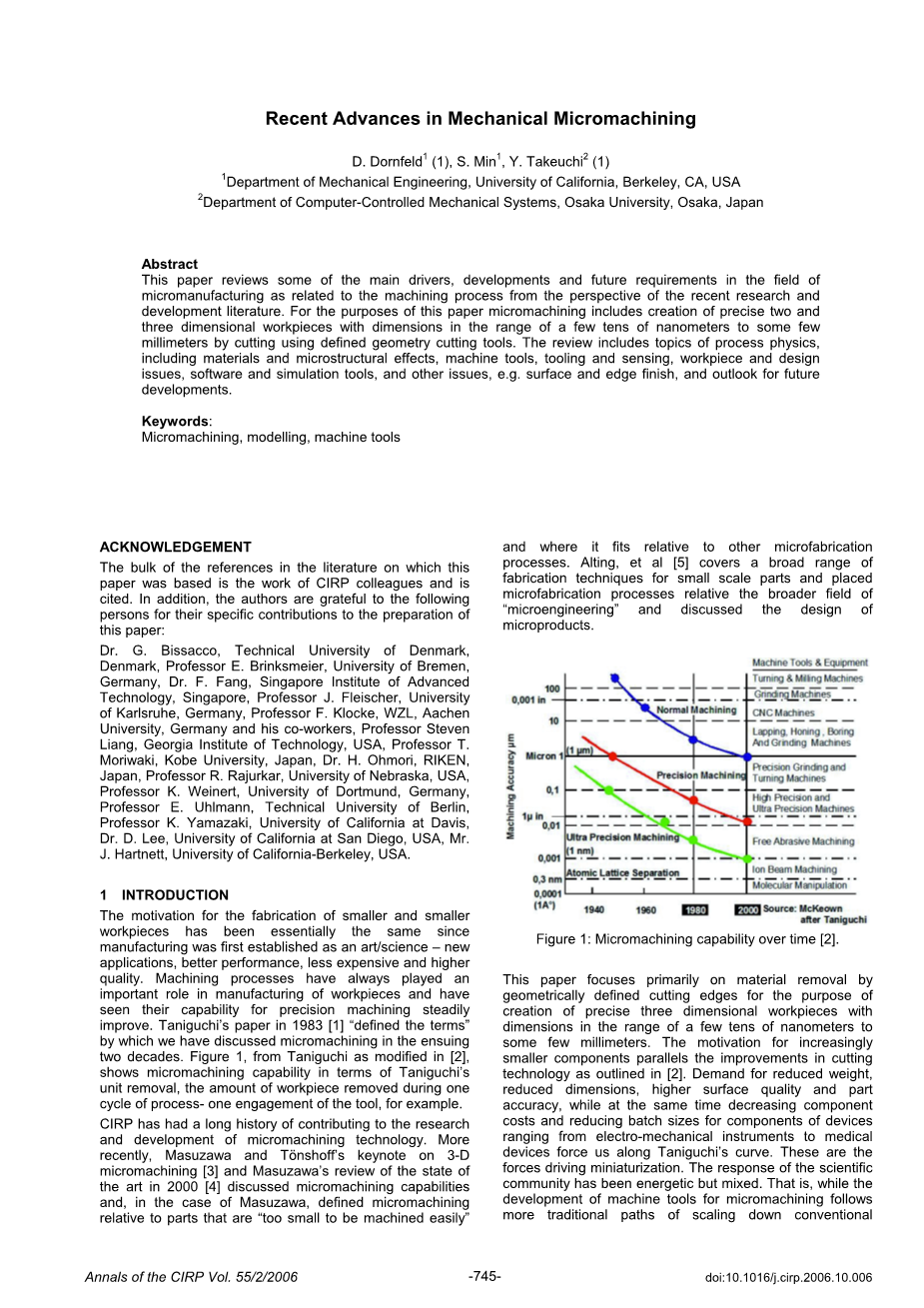

由于制造业首先因为性能更好,成本更低,更高质量而成为艺术、科学新的应用,将工件制造得越来越小,这样的动机在本质上是相同的。在工件的制造和精密加工能力稳定提高的过程中,加工过程一直发挥重要的作用。在1983年谷口的论文定义了“微细加工”的术语,我们在之后的二十年讨论了微细加工。

图1中,显示了在一次单位去除余量时微细加工的能力。例如,在一次加工过程中毛坯的去除量(在刀具的参与下)。CIRP在研究方面和微加工技术的发展方面有悠久的历史。最近,Masuzawa和Touml;nshoff3-D微细加工的主旨演讲,Masuzawa在2000年对现有技术进行了回顾,讨论了微加工能力,Masuzawa定义微细加工相对于“太小而不易加工”的部件,它适合于其他微细加工工艺。 Alting等人的讨论涵盖了广泛的小尺寸部件制造技术,并相对于“微型工程”的更广泛领域设置了微细加工工艺,并讨论了微型产品的设计。

本文主要着重于通过几何定义的切割边缘去除材料,以创建尺寸在几十纳米至几毫米范围内的精确三维工件。越来越小的组件的加工方法与[2]中概述的切割技术的改进相一致,减轻重量,减小尺寸,高表面质量和部件精度的要求,同时降低部件成本,减少从机电仪器到医疗设备等部件的批量,从而使我们沿着谷口曲线。这些是推动小型化的力量。科学界的反应是激动人心的,但观点交织在一起。 也就是说,虽然机械工具的开发遵循更传统的缩小常规组件的路径,但是过程研究和开发结构较少。

这从文献中可以看出,随着单元去除尺寸的减小,工具边缘几何,晶粒尺寸和方位等问题在较大尺度上被认为具有很小或没有影响的影响是影响精度,表面质量和加工元件完整性的重要因素。

这个主题演讲的准备工作得益于最近在微型制造业文献中提供的一些优秀报告和发表。例如,2004年制造科学与工程专业ASME Trans,J.的一个特殊问题涵盖了关于微加工的广泛的课题,是一个很好的参考。同样,由Ehmann和DeVor组成的WTEC小组最近发表的一份报告,从美国的角度,详细了解了技术制造的进程,以及技术进一步发展的机会和要求。本文旨在深入了解早期工作,特别强调目前的状态和未来的要求,增加对基础过程物理,建模工作,实验验证和机床开发的了解。必须在除了部件尺寸以外的许多不同“尺度”的背景下,对通用和机械微加工的制造进行研究,包括:社会,感测和过程智能,可重构性,建模和机械工具。

这个观点不包括社会问题,它们是重要的,也可以是可重构性的,但是在这个讨论中不应该包括所有其他的问题。

微细加工可以根据行业,特征尺寸和感兴趣的焦点以许多不同的方式定义。加工的定义通常包括材料去除工艺,如切割,抛光,蚀刻,溅射,热去除工艺等。许多这些方法用于半导体工业和MEMS相关应用,并且它们倾向于称为微加工或纳米加工。在此综述中,微机械加工严格定义为具有几何尺寸切割边缘小于1mm的工具接合特征的机械切割。 随着这个定义,那么,所有的化学,热和磨蚀过程都被排除在外。 从开始的过程物理学开始,因为它是理解微加工的根本。

2过程物理学

微机械加工具有许多常规加工特性。 与此同时,微加工引发了大量的问题,主要是由于尺寸大小。 加工尺寸缩小并不会使整个加工过程中的一般特性变化到一定的合理限度。 然而,当要生产的部件尺寸的比例或所使用的工件材料的微观尺寸(即直径)变小(接近一个数字)时,尺寸效应可能改变加工的整个方面。

关注的尺寸效应有两个不同的方面,例如 当切削深度与刀具边缘半径相同,工件材料的微观结构对切削机构有显着影响。

2.1均相和各向同性微加工

无论刀具边缘半径/芯片厚度比如何,许多材料被认为是均匀且各向同性的。 微加工和加工之间的主要区别在于切割机制。 一般来说,宏观加工中的切割机构主要是剪切刀尖前面的材料并形成芯片。 微加工依赖于更复杂的机制,这取决于尺寸效应的程度。 因此,在本文中,尺寸效应被定义为由于切削深度的比率小于刀具边缘半径但是材料仍然表现为均匀和各向同性的效果。

Backer等的早期工作显示,由于尺寸效应,每单位体积的缺陷量可能很大。 Boothroyd和Knight 用尺寸效应解释了耕作力,Larson-Basse和Oxley 解释了其对变形的贡献。

中山和田村[11]认识到,当切割深度非常小时,应考虑在宏观加工中忽略的一定量的能量耗散。 当使用边缘半径为3 - 4mu;m和17mu;m的工具,以低速(0.1m / min)的深度切割深度为2 - 40mu;m的黄铜进行实验时,地下塑性流与剪切面下的剪切面相关 是重要的,并占据了这个区域的能量消耗。另一个重要的问题是通过在侧面的弹性恢复能量消耗。

Von Turkovich和Black [12]基于对切割深度为1至100mu;m的铜和铝晶体的芯片形成的显微观察,以非常低的切割速度进行了非常早的正交微加工。

Moriwaki和Okuda [13]率先研究了20世纪80年代后期微机械加工的实际问题,并研究了芯片形成,晶体取向效应和晶界效应(稍后部分讨论),工具边缘辐射效应,切割力等方面的基本方面。 并对切割深度为3mu;m至2.5nm的铜材进行超精密金刚石切割。 在这些水平上观察到连续的碎屑形成,并与表面完整性相关,如图2和图3.还发现随着切削深度的减小,推力与主切削力的比例增加,推力变得大于主切削力0.2mu;m 切割深度,表明材料去除机制从切割到犁耕的过渡。

大多数早期的微加工工作来自光器件制造。 许多研究人员研究了光学材料的超精密加工,以实现大尺寸透镜的精细表面和精确形状。 大多数人使用金刚石转向,因此调查仅限于玻璃和一些非铁材料。 但是,Moriwaki等人对铜材料的调查进一步扩大到钢材。

Weule等人得出结论,由于尺寸效应,切削刃的圆度对于微型加工非常重要。 由于刀具边缘与其他刀具尺寸相比相对较大,并且由于微型工具制造方法,该刀具相对较弱,因此选择合适的切削参数非常重要。

图2:通过正交飞切(切割速度754m / min)形成的典型切屑的SEM照片[。

图3:通过正交飞切获得的曲面(切割速度:754米/分钟)。

2.2各向异性加工

除了上一节讨论的尺寸效应之外,工件材料微结构效应在微加工中起重要作用。 当要产生的屈服或特征与颗粒尺寸相同时,或者其中的材料不能被视为各向同性和均匀的,所以切割机理与传统的加工有很大不同。 这也可以在单晶或各向异性材料的常规加工中观察到,但是由于尺寸效应仍然存在显着的差异。

通常,锐化的单晶金刚石工具的切削刃半径为10nm,然后用这种刀具切削的深度可以在亚微米范围内实现。 因此,大多数多晶材料被作为具有随机取向和各向异性特性的晶粒的集合来处理。

Sumomogi等人对单晶硅进行了一系列微转移实验,以了解晶体取向对表面和地下裂纹产生的影响。 微维氏硬度压头用作切削深度减小的刀具。 加工被认为是韧性,表面裂纹消失。 没有观察到地下裂纹的切割深度小于延展深度的切割深度,取决于硅的晶体取向。

Vogler等人研究了单相和多相材料在微型铣削过程中对表面生成和切削力的微观结构影响。 他们证实,边缘半径效应由于最小的芯片厚度,特别是单相材料而对表面生成有很大贡献。 他们还报告了当刀具通过不同阶段时芯片形成中断导致表面光洁度差。

施密特等研究了材料结构对微机械表面质量的影响。 在通常使用高耐磨材料的模具制造的情况下,在微切割之前要被热处理的材料达到合理的表面光洁度。

Furukawa和Moronuki对各种材料的[21]微加工实验证明,多晶,单晶或无定形材料以及脆性或延性材料的切割机制非常不同。他们发现特定的切削力很大程度上取决于未变形的切屑厚度(每齿进给量)与刀具啮合长度的长宽比,并且随着切削深度降低到所有材料(纯铜,铝合金,PMMA,CaF2 ,和锗)。 切割力随着刀具通过晶界而变化,图4.单晶萤石和无定形丙烯酸树脂的切割提供了更一致的切削力,具有相当规则和均匀的表面性能。 他们建议使用比特定材料的晶粒尺寸大十倍的切割深度,以避免晶粒的晶体学影响。

图4:铝合金晶界相应的切削力变化(晶粒边界可以在A和B的放大图像中显示)。

许多研究人员已经观察到各种参数的变化,如切削力,切屑形成以及微加工中的多相或多晶粒表面粗糙度。 Sato等 [22]研究了晶体取向对单晶铝正交切割中流动机理的影响,发现切割性能随切割方向的变化可以通过晶体滑移系统来解释。

图5(001)[110](a),(110)[001](b)取向[22]侧面计算出的滑移线(上图)和侧面观察到的滑移线。

元等人还证实了超精密金刚石切割中单晶铜和铝的表面粗糙度和切割力的晶体取向效应。 他们采用微塑性模型来解释切割力和表面粗糙度的变化作为晶体取向的函数。 他们使用有效泰勒M因子计算特定晶体取向的剪切强度,并将其与实验数据进行比较。 剪切强度的变化导致切割力在不同切割方向上的变化以及由此产生的材料引起的振动,除了机器引起的振动,表面质量下降。 他们提出使用细粒材料或各向同性地切割以避免这种问题。

Lee和Zhou [24]进一步改进了微塑性模型,分析了单晶切割剪切带的取向。 根据他们的调查,剪切平面不是精确的平面,而是晶体中的协同滑移过程的结果。 这些观察结果用单晶铜的微正交切割验证。

2.3最小芯片厚度和切割能量

各向同性和各向异性切割都受切削深度与刀具有效切削刃半径的比值的很大影响。 在微加工中,刀具的边缘半径倾向于与芯片厚度相同的数量级。 因此,切割深度的小变化显着影响切割过程。 该比例主要限定活性材料去除机构,例如切割,犁削或滑动,并因此限定所产生的质量,例如表面粗糙度。最小切屑厚度,低于该无芯片将形成,或切低于该不会发生材料去除的最小深度的概念,已经由几个研究人员调查。 这是试图了解必要的最小芯片厚度,以确保正确的切割,并避免工具的犁和滑动[26,27]。

Weule等 [16]以最小切割深度解释了可实现的表面粗糙度。 他们发现,最小芯片厚度(或最小切割深度)主要取决于刀具的锋利度,其次取决于材料特性。 一旦切割深度达到通过剪切机构去除材料的最小芯片厚度的上限,可以基于弹性变形材料的弹回来预测可实现的表面粗糙度。

Kim等人 [28]观察到在一定深度的切割下耕作,表明芯片形成存在最小的芯片厚度。 Shimada等 [29]通过使用分子动力学模拟来确定可实现的极限精度进行了类似的研究,发现最小芯片厚度约为铜和铝的切削刃半径的5%。 然而,袁等人 在他们对铝合金的金刚石车削实验中发现,最小芯片厚度估计为切削刃半径的20至40%之间。 因此,最小芯片厚度的值根据报道的切削刃半径,工件材料和切削工艺而变化。 在建模方面,Vogler等 [19]建议应该开发两个单独的力模型来适当处理最小的芯片厚度效应。 应该进一步努力,在这个问题上积累足够的知识,因为这是在微机械加工中实现良好表面质量的关键。

Lucca和Seo [31]通过实验研究了单晶金刚石刀具边缘几何对Te-Cu材料超精密正交切割中比能的影响。 当切割深度接近边缘轮廓的大小时,当切割深度小于刀具边缘轮廓时,标称前角对于具体能量有很大影响,如有效前角。

Moriwaki和Okuda [13]和Furukawa和Moronuki [21]观察到在他们的金刚石车削实验中,在亚微米深度的切割范围内,比能大大增加。 在较小深度切割下增加的能量的一些部分是由于在侧面下方的工件材料的弹性恢复导致滑动,并且在较小的切割深度处增加。

另外,在这个水平上,有效的前角变为负值,并且导致对于比能量有很大贡献的犁耕,

图6. Lucca等 [32]还发现在OFHC铜的微加工中,在较小的切割深度处,总比能量被看到显着增加。 因此,比能量与最小芯片厚度密切相关,可以作为切割机构变化和过程控制的另一个指标。

2.4延性模式加工

微加工的潜在推力区域是在脆性材料中制造微结构。通常脆性材料(例如许多光学玻璃,陶瓷等)的加工比常规加工技术(例如传统的抛光)是理想的,因为生产的几何形

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[487640],资料为PDF文档或Word文档,PDF文档可免费转换为Word