英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

AISI 409M铁素体不锈钢电阻焊接头的力学性能和显微组织

摘要

电阻点焊作为一种使用广泛的,尤其是在汽车和轨道车辆制造业上的金属板连接工艺。铁素体不锈钢(FSS)因为其优越的耐腐蚀性比拟传统的碳钢,所以用于这些领域的结构应用。本文研究了AISI 409M级电阻点焊FSS接头的力学性能和显微组织。通过拉伸剪切试验和显微硬度试验,对焊接接头的力学性能和破坏特性进行了评定。用光学显微镜观察显微结构。以电极力、焊接循环时间和电极尖端直径为常数,分析了焊接电流对熔核生长、峰值载荷、熔合区硬度、失效能和失效模式的影响。结果表明,随着焊接电流的增大,拉伸剪切强度增大。在无喷溅焊缝中,熔核直径随电流的增加而增大。在低电流下,在较高的电流值下,失效模式为界面失效模式,并出现拉拔失效模式。热影响区的平均FZ硬度高于母材,但低于最大硬度。高温热影响区晶粒增大。FZ组织主要由柱状铁素体组成。在10KA以上焊接的所有试样中,BM区均发生了破坏。

关键词:电阻点焊、机械性能、铁素体不锈钢、AISI 409M、微观结构、峰值负载

一、介绍

电阻点焊通常用于金属板件的制造。由于其自动化、快速化的特点,在汽车、客车、铁路车体等制造业中具有重要的意义。现代车辆通常包含2000-5000个点焊。这种焊接工艺具有简单、成本低、速度快和自动化的优点。

电阻点焊是一种将两个或多个的金属零件在工件不显眼的界面上熔合起来的过程。通过金属工件及其界面的电流阻力产生热量,因此工件界面的温度升高。一旦金属熔化,电流被切断,随后熔核在压力下冷却凝固。控制这一过程的主要因素是电流、时间、电极力、接触电阻、电极材料的性能、板材、表面状况等。质量由熔核尺寸和接头强度来评定。

铁素体不锈钢(FSSs)以其优异的抗应力腐蚀开裂性能而闻名。它们在氯化物环境中也表现出良好的抵抗点蚀和缝隙腐蚀的能力。它们是比奥氏体不锈钢便宜的替代品,填补了奥氏体不锈钢和碳钢之间的空白。近年来,FSSs在铁路货车制造等结构应用中发挥着越来越重要的作用。FSSs的显微组织可以是完全铁素体,也可以是铁素体和马氏体的混合物,其中马氏体位于晶界。根据Kaltenhauser的研究,为了在焊件上形成单一的铁素体相,低铬不锈钢和17%Cr FSS的Kaltenhauser铁素体因子(KFF)分别应大于13.5和17%。

FSSs广泛应用于公交车和长途客车的结构框架和车身镶板。电阻点焊的质量、性能和破坏特性对于确定车辆的耐久性和安全性设计非常重要,因为它们在碰撞过程中通过结构传递载荷。本文旨在研究AISI 409M级FSS电阻点焊接头的力学和冶金性能。

二、材料和方法

2.1材料

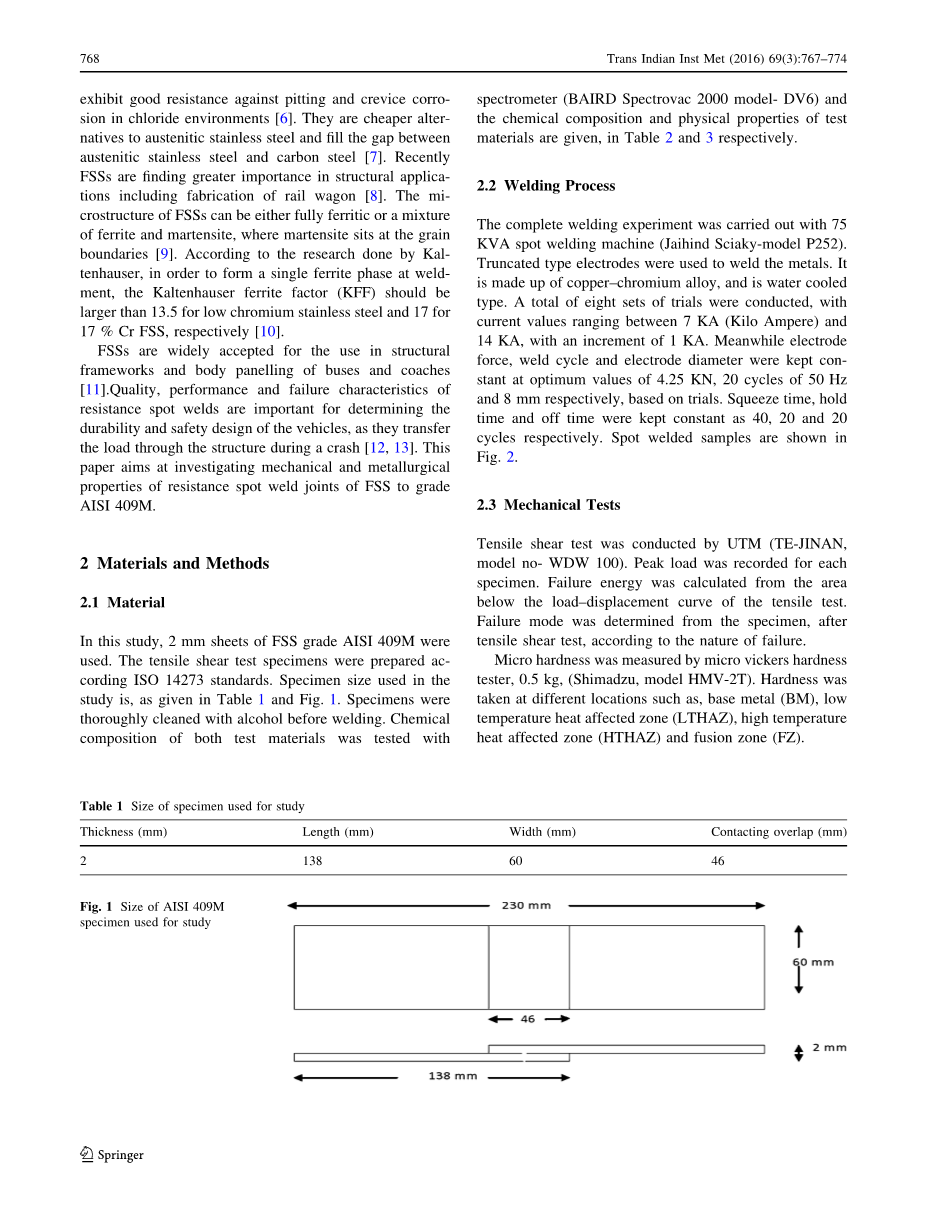

在这项研究中,使用了2毫米的FSS级AISI 409M板材。根据ISO 14273标准制备拉伸剪切试样。研究中使用的试样尺寸如表1和图1所示。焊接前用酒精彻底清洗试样。用分光计(BAIRD Spectrovac 2000 model-DV6)测试了两种试验材料的化学成分,并给出了试验材料的化学成分和物理性能,分别见表2和表3。

表1 研究用试样尺寸

图1 用于研究的AISI409m试样尺寸

表2 用于研究的AISI409M试样的化学成分(重量百分比)

表3 用于研究的AISI 409M试样的物理性能

2.2焊接工艺

采用75KVA点焊机(Jaihind-Sciaky P252型)进行了完整的焊接试验。用截短型电极焊接金属。由铜铬合金制成,水冷式。共进行了8组试验,电流值在7 KA(千安培)到14 KA之间,增量为1 KA。试验结果表明,在4.25KN、20Hz和8mm的最佳循环下,电极力、焊接周期和电极直径保持不变。挤压时间、保持时间和关闭时间分别为40、20和20个周期。点焊试样如图2所示。

图2 点焊试样

2.3 机械试验

采用UTM(TE-JINAN,型号no-WDW 100)进行拉伸剪切试验。记录每个试样的峰值载荷。从拉伸试验荷载-位移曲线下方的区域计算破坏能。根据试件的破坏性质,通过拉伸剪切试验确定试件的破坏模式。

显微硬度采用0.5kg(岛津,HMV-2T型)显微维氏硬度计测定。在不同的位置,如母材(BM)、低温热影响区(LTHAZ)、高温热影响区(HTHAZ)和熔合区(FZ)测量硬度。

2.4 冶金研究

制备了用于光学显微镜测试的样品,使用标准金相程序检查微观结构。在BM、HAZ和FZ三个特定位置进行了微观结构检测。显微镜检查,放大倍数为1009和5009。

2.5宏观试验

用Kalling 1号蚀刻剂进行了宏观试验,以评估熔合程度和熔核形状。AISI 409M FSS的宏观结构由BM、HAZ和FZ三个不同的区域组成。

三、结果和讨论

3.1电流和拉伸剪切强度

不同电流焊接试样的拉伸剪切强度值与电流值有直接关系。电流的增加导致拉伸剪切强度(峰值载荷)的增加,这与之前许多研究的结果一致,这些研究是由不同的研究人员[9,14]。人们注意到,当电流值超过13 KA时,由于排出,电流增加导致峰值负荷值降低。较高的电流会导致更多的熔化,从而使FZ面积比电极尖端面积更大。这导致了在FZ的驱逐,减少了峰值负荷。在电流值为13kA时,记录了最大拉伸剪切强度。拉伸剪切强度与电流的关系如图3所示。

图3 电流和峰值负荷

3.2电流和熔核尺寸

在无喷溅焊缝中,熔核尺寸随着电流值的增加而增大,直到电流值达到13KA。除此之外,发现由于驱逐,熔核尺寸正在减小。随着熔核直径的增加,失效模式发生了从界面到拔出的转变。这是因为当直径增大时,由于面积增大,抵抗界面破坏的力增大。超过临界熔核直径后,界面失效转变为拔出失效。电流小于10KA的试件在界面模式下失效,而电流大于等于10KA的试件在拉拔模式下失效。图4显示了熔核直径相对于电流增量的增加。

图4 电流和熔核直径

3.3电流和显微硬度

发现电流值的变化对FZ处的显微硬度影响不大。不同焊接电流下,所有试样的FZ处显微硬度基本相同。电流的增加,影响熔核的几何特性,如熔核直径和熔深,而不是冶金方面,如显微组织和晶粒尺寸,这些都与硬度有关。当电流超过一定值时,电流的增大对FZ的显微组织和晶粒尺寸影响不大。在本研究中,所有不同电流焊接的试样,其FZ组织与铁素体相同,沿晶界有一定数量的马氏体。FZ硬度对焊接电流的依赖性很弱。Shamsul J.B等人在早些时候也报道了类似的观察结果,以及Aravinthan A等人。电流和FZ硬度值之间的关系如图5所示。

图5 电流和熔合区显微硬度

焊缝断面显微硬度分布表明,FZ的显微硬度高于BMs,但低于HAZ时的最大值。焊缝显微硬度分布如图6所示。在热影响区内,由于沿铁素体晶界形成马氏体,硬度沿热影响区增加到最大值。此后,沿高温热影响区,硬度值与FZ硬度值相比逐渐降低。这是由于高温热影响区晶粒长大过快,且无高温奥氏体和RSW冷却速度过快所致。虽然FZ的晶粒尺寸比BM的大,但FZ的高硬度可归因于FZ处一定数量的马氏体形成。平均FZ硬度与BM硬度之比约为1.40。

图6 焊缝硬度分布

3.4 电流和故障能量

在拉伸剪切试验中,从载荷-位移图中曲线下方的区域到峰值载荷,计算每个试样点焊的破坏能。点焊试样拉伸剪切试验的典型荷载-位移曲线如图7所示。观察到,在无喷溅焊缝中,失效能值与电流有直接关系。电流和故障能量之间的关系如图8所示。试验结果表明,焊接电流对点焊失效能有显著影响。然而,在大电流(超过13KA)下,由于大量的排出,失效能量降低。

图7 典型荷载-位移曲线参考

图8 电流和故障能量

3.5 宏观结构

AISI 409M点焊的典型宏观组织由三个不同的区域组成,即FZ、热影响区(HAZ)和BM,如图9所示。

图9 点焊宏观图

3.6 故障模式

通常,点焊失效有两种模式:向内和向外(图10)。在界面模式下,失效发生在沿平行于板材表面的平面上的熔核,而在拉拔模式下,失效发生在从一个板材上完全(或部分)取出熔核。在拉拔模式下,焊缝的承载能力和能量吸收能力大于界面模式下失效的接头。随着焊接电流的增加,失效模式由界面失效模式转变为拉拔模式。FZ尺寸是点焊峰值载荷的最重要的控制因素,这是由于FZ尺寸的增加引起的总结合面积的增加,也是失效模式从界面过渡到拔出的结果。通过拉伸剪切试验,确定了试样的破坏模式。观察到,界面破坏发生在电流小于10KA时。当电流值大于10 KA时,拉伸剪切试验中的所有失效都发生在拔出模式下。

图10 RSW的拔出与界面破坏模式

3.7 微观结构

3.7.1母材

BM AISI409M的检查显示了完全铁素体微观结构(图11)。

图11 BM微观结构

3.7.2热影响区

根据温度分布,AISI 409M点焊热影响区有两个明显的区域,即低温热影响区(LTHAZ)和高温热影响区(HTHAZ)。热影响区的温度从一端的BM温度到另一端的FZ温度不等。下面讨论这些区域的相变。

根据基于13wt%Cr的Fe-Cr-C伪二元图,对应于0.03%碳的线在高温下穿过凝固线以下的两个区域(图12)。温度区域介于840-1310℃之间构成了热影响区,而介于1310-1490℃之间构成了热影响区。由于伪二元图中碳含量为0.03wt%的线,几乎穿过,,和,另一个区域对应于的可能性可以忽略不计。在这里,LTHAZ和HTHAZ代表相和相。、和分别表示铁素体、铁素体和奥氏体。C1表示碳化物。

图12 Fe–Cr–C相图13%Cr合金参考

(1) HTHAZ:该区域位于FZ附近,温度在1310-1490℃之间。在伪二元图中,HTHAZ表示凝固线以下的区域。高温热影响区的显微检查完全显示出铁素体组织。这一地区的谷物生长过度(图13,15)。在冷却过程中,与电阻点焊相关的高冷却速率抑制了铁素体向奥氏体的转变。结果表明,该区未形成马氏体,铁素体经快速冷却后直接转变为铁素体和碳化物。在没有高温奥氏体的情况下,该区域的晶粒生长会非常剧烈。先前的研究人员在AISI 430级FSS的点焊中也报道了类似的结果。

(2) LTHAZ:根据伪二元图,该区域位于高温热影响区和边界层之间,温度大约在840-1310℃之间。对该区域的显微检查显示,铁素体显微组织沿晶界有马氏体(图14,17b)。高温下沿晶界形成一定量的奥氏体,快速冷却后转变为马氏体。该区域未观察到晶粒长大,因为沿铁素体晶界形成的奥氏体抑制了晶粒长大。

图13 热影响区微观结构 图14 低温热影响区微观结构

图15 高温热影响区组织 图16 熔合区微观结构

图17 铁素体晶界马氏体形成a FZ, b LTHAZ (times;500)

3.7.3熔合区

发现FZ的微观结构由柱状铁素体组成(图16)。沿铁素体晶界存在一定数量的马氏体(图17a)。根据Kaltenhauser[10],低铬合金焊缝中的马氏体形成可根据K因子的值进行预测,其计算公式如下。

对于405和409型不锈钢,Kaltenhauser确定该系数必须超过13.5,以防止焊缝中形成马氏体。在本研究中,研究的AISI 409M铁素体系数的计算值为11.784,小于FZ中无马氏体形成的阈值。因此,它有望在FZ中发现马氏体。

四、 结论

研究了AISI 409M级电阻点焊FSS的力学性能和显微组织。以下是本次调查的重要结论。

1.拉伸剪切强度随电流值的增大而增大;

2.FSS-AISI 409M钢的RSW中FZ处硬度大于BM;

3.在无喷溅试样中,点焊熔核尺寸和失效能与焊接电流有直接关系;

4.在拉伸剪切试验中,在所有拔出失效中,BM发生断裂;

5.在FSS点焊热影响区中,靠近FZ边界的高温热影响区出现了两个明显的区域,即细晶区和粗晶区。

参考文献

1. Shamsul J B, and Hisyam M M, J Appl Sci Res 3 (2007) 1494.

2. Thakur A G, and Nandedkar V M, J Sci Ind Res 69 (2010) 680.

3. Chao Y J, Sci Technol Weld Join 8 (2003) 133.

4. Sun X, Stephens E V, and Khaleel M A, Eng Fail Anal 15 (2008) 356.

5. Fen

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[423726],资料为PDF文档或Word文档,PDF文档可免费转换为Word