英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

表面条件对由工具钢和硬质合金制成的mu;PIM模具插入件的磨损行为的影响

收稿日期:2010年9月29日/接受日期:2011年1月21日/在线发布:2011年2月10日斯普林格出版社/ 2011

摘要

使用实验室摩擦计模拟微粉末注射成型(mu;PIM)来测试由低合金工具钢和硬质合金制成的模具插件,以表征由于不同的机械加工(微铣削或放电加工)和精加工(超声湿法) 锤击或磨料微磨损)工艺在与不同组成的陶瓷原料接触时的磨损程度。 结果表明,磨料微抛硬化是一种不错的精加工方法,能够确保由超细硬质合金制成的EDM加工的模具插件的高耐磨性,甚至与高磨蚀性的氧化铝原料接触。另一方面,超声湿法喷丸处理允许在微铣削之后对相关软钢表面进行有效的去毛刺和平滑。

1介绍说明

微粉喷射成型(mu;PIM)是用于大规模生产微组件的有效技术(Zauner 2006; Piotter等人2010)。 模具插件的典型要求是高表面质量和高耐磨性,特别是对于具有高磨蚀性的陶瓷和金属原料的加工(Bonsen和Beenders 2003)。 有前景的材料已经成功用于宏观模具插入物的工具钢或硬金属(Buerkle等人1995)。 由于腔的小公差和确保在高纵横比的小腔内涂层的均匀厚度的问题,耐磨PVD或硬铬涂层不能简单地应用于微型模具插件(Heinze 1998; Engelmann等人2001)。

今天,用于制造由钢制成的微型模具插件的最常见的方法是微铣削,电子放电加工(EDM)和激光烧蚀(Denkena等人2006; Fleischer等人2005; Fleischer和Kotschenreuther 2007; Schmidt和Kotschenreuther 2005; Schulze等人2010)。通常,所获得的表面质量不足以用于IIM,因为由微铣削或由EDM或激光烧蚀工艺产生的粗糙和脆性复层导致的毛刺和凹槽(Horsch等人2005; Cusanelli等人2004; Le Harzic et al.2005)。特别开发的微加工工艺,例如超声湿喷丸和磨料微喷丸,已经被证明是用于微加工模具插件的去毛刺和表面平滑的柔性精加工工艺(Horsch等人2005; Horsch等人2006)。

该研究的目的是在合作研究中心499(SFB 499)(Kraft 2007)的范围内进行的,用来分析由于不同的机械加工(微铣削或放电加工)和精加工而引起的表面状态的影响(超声波湿式喷丸或磨料微喷丸)工艺对低合金工具钢和超细硬质合金在具有不同组成的陶瓷原料的微粉末注射成型中的磨损。

2材料与试验方法

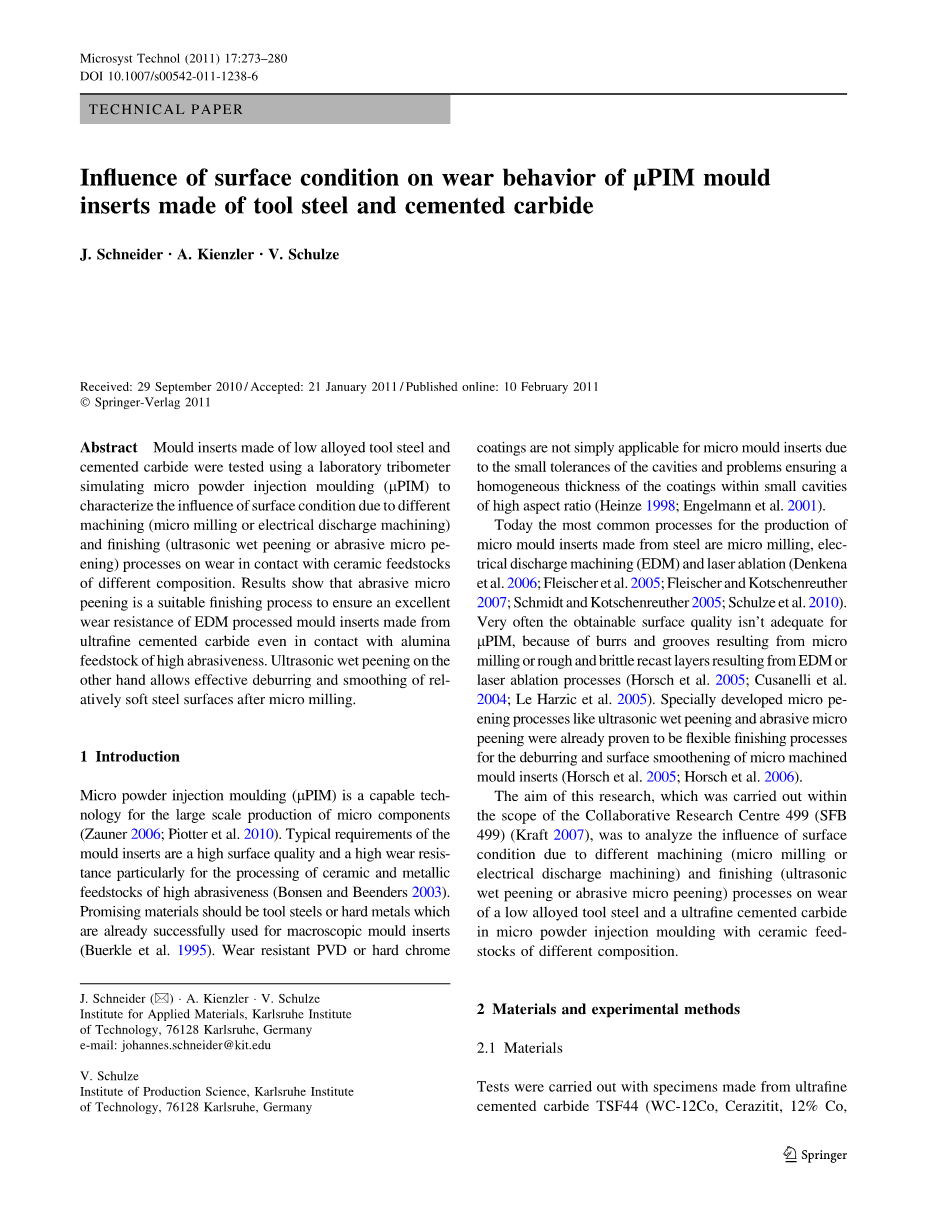

2.1材料 使用由硬度为1,825HV的超细硬质合金TSF44(WC-12Co,Cerazitit,12%Co,dWC = 0.2-0.5lm)和由低合金工具钢Toolox 44(图1a)制成的试验样品进行测试, (30CrMo6 SSAB Oxelound,0.3%C,1.35%Cr),它由制造商在590LC下淬火和回火至硬度454HV30。 Toolox 44的特征是回火马氏体与均匀分布的碳化物的基体(图1b)。

通过微铣削(钢)以及放电加工(EDM)(钢和硬质合金)在卡尔斯鲁厄理工学院生产科学研究所(KIT)进行样品的加工和结构化。 实验技术的详细描述在Schmidt和Kotschenreu-ther(2005),Fleischer et al。 (2005)和Fleischer和Kotschenreuther(2007)。

2.2 表面精加工和表面特性

使用外装备有锤击装置Micropeen 200(Horsch等人2005)的IEPCO Peenmatic 770型喷砂机进行可变加工规格的磨料微抛喷丸,使用直径在10和20mu;m之间的SiC,Al2O3和玻璃珠的混合物作为喷砂剂。进一步的喷丸参数选择如下:喷丸压力2巴,喷嘴直径1.2mm,喷嘴工件距离10mm,喷嘴工件角度90L,喷嘴速度2mm/s(Kienzler等人2007)。

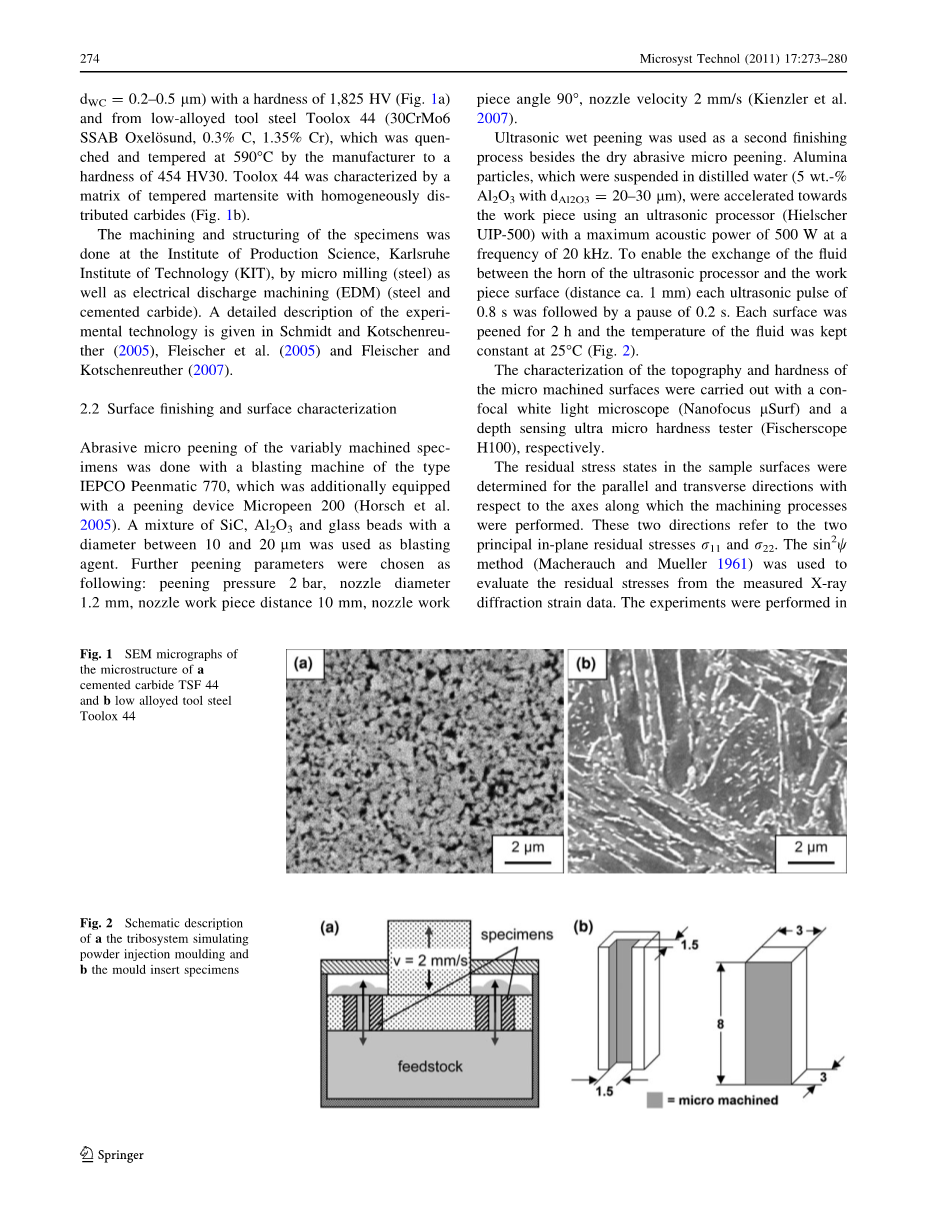

除了干磨料微喷丸处理之外,还使用超声湿法喷丸处理作为第二精加工方法。将悬浮在蒸馏水(重量5%Al2O3,dAl 2O3 = 20-30lm)中的氧化铝颗粒使用具有500W最大声功率的超声处理器(Hielscher UIP-500)加速朝向工件频率为20kHz。为了能够在超声处理器的喇叭和工件表面(距离大约1mm)之间交换流体,每个0.8s的超声波脉冲之后是0.2s的停顿。将每个表面喷丸2小时,并且将流体的温度保持恒定在25LC(图2)。

微机械加工表面的形貌和硬度的表征分别用连续白光显微镜(Nanofocus lSurf)和深度传感超显微硬度测试仪(Fischerscope H100)显示。

在相对于进行加工过程的轴线的平行方向和横向方向上确定样品表面中的残余应力状态。这两个方向是指两个主面内的残余应力r11和r22。使用sin2w方法(Macherauch和Mueller 1961)来评价来自测量的X射线衍射应变数据的残余应力。实验在HASYLAB光束线G3上以反射模式使用配备有在Soller准直器(Wroblewski等人1999)后面的闪烁计数器的4圈衍射仪进行。使用1.59plusmn;1.5mm的孔径尺寸对波长设置为k = 0.1772nm(Ephoton = 7keV)的单色光束进行准直,其确定样品表面上的表观束尺寸。用于推导残余应力深度分布的评估方法在其他地方详细描述(Erbacher 2006)。

2.3 摩擦学测试 磨损试验是用专门开发的实验室摩擦计模拟微注射成型进行的。具有两对微加工样品的活塞在填充有14plusmn;1cm 3原料的圆筒内上下移动。在活塞的每个行程期间,以2mm/s的速度,以245mm/s的平均流速将熔融原料推动通过正方形槽(1.5times;91.5mm 2)。根据测试原料的粘合剂体系,在开始测试之前将完整的摩擦计加热至150LC(聚烯烃/蜡)或170LC(聚甲醛)。在用1,400次模拟喷射的测试之后,测量重量磨损并且根据WV = Wm / q由质量损失Wm计算体积磨损。测试程序的详细描述在(Schneider et al.2005)中给出。使用具有58vol .-%Al2O3(d = 0.4-0.6lm)的一个基于POM的原料以及具有50vol .-%ZrO2(d = 0.3-0.4lm)的两种氧化锆原料和POM或PO /蜡粘合剂体系。磨损的表面用扫描电子显微镜表征。

3 结果与讨论

3.1 表面状态和残余应力 图3示出了不同加工过程后的Toolox 44钢的表面。 放电加工产生粗糙表面,Rz值为约2.0lm。该表面的特征在于具有典型放电坑的熔融和再凝固层(图3a)。微铣削导致较低的粗糙度(Rz = 1.15lm),由于刀具运动而具有清晰可见的表面进给痕迹(图3b)。超声波湿抛光的微研磨表面2小时导致降低的粗糙度(Rz = 0.85lm),但仍然可以观察到来自微研磨过程的进料痕迹(图3c)。 研磨微喷丸处理完全除去微铣削过程的痕迹(图3d),但导致粗糙度增加(Rz = 1.59lm)。

与钢Toolox 44相比,在EDM工艺之后,硬质合金TSF44显示出更光滑的表面(Rz = 0.90lm)(图4a)。与块体材料相比,由EDM产生的热损伤的重铸层表现出降低的表面硬度为1,400plusmn;208HV100。 磨料微抛光能够去除该表面层,并且导致与初始值类似的1,800plusmn;210HV100的表面硬度。 TSF44的精加工工艺的另一个好处是表面粗糙度减小到Rz = 0.62lm(图4b)。

图5示出了在微研磨和随后的超声湿法喷丸21分钟之后由Toolox 44制成的测试腔。 在湿磨硬化之后,微铣削腔的边缘处的毛刺的高度可以从约15lm减小到1.5lm(图5c,d)。

在EDM之后和随后的磨料微喷丸处理后的Toolox 44试样的横截面如图1所示。 在干喷丸工艺的帮助下,可以除去硬的和脆的重铸层(图6a,b),并且粗糙度降低到约1.47lm的Rz值。使用同步辐射(Hasylab / Desy)的XRD相位分析验证了该观察(图6c)。在复合层内,检测到残留奥氏体(c-Fe)和不同的碳化铁(Fe2C,Fe3C,Fe5C)。这可以通过在该层内由于在EDM期间与有机介电流体的反应而增加的碳量来解释(卡塔林等人2000; 库山纳里等人2004)。 在研磨微喷丸工艺之后,仅能检测到a-Fe,表明重铸层被成功地去除。

在微铣削和EDM后测量的Toolox 44试样的残余应力深度分布如图1所示。 在EDM工艺之后测量的残余应力分布显示出非等轴双轴应力状态直到大约z = 4lm的深度。 虽然r11的值恒定在约300MPa,但是r22从表面处约-100MPa的压应力变化到z = 2.5lm处的拉应力,并且达到约300MPa的值,从而产生等轴应力状态 样品在z = 4.5lm(图7a)。拉伸残余应力的原因是冷却期间热表面区(重铸层)的约束收缩(布莱斯等人2006)。这也导致在重铸层内形成微裂纹,这是由钢Toolox 44和硬质合金TSF44制成的试样。

对于微铣削过程,在测量覆盖的整个深度范围内检测到压缩残余应力。 而在表面处,r11(-300MPa)和r22(-600MPa)的值非常不同,在z = 4.5lm的深度处测量到约-700MPa的几乎相等的值(图7b。在表面处不存在旋转对称性可以归因于加工工具相对于工件的运(雅各布斯等人2001)。研磨微喷丸工艺在-800至-1,000MPa的范围内诱导了等双磨料微喷丸硬化之后的压缩残余应力(金茨乐等人,2008)中发现了比较的行为。

3.2摩擦学性能 在用氧化铝和氧化锆原料进行1,400次模拟注射之后,测试的模具插件样品的体积磨损示于图1中。在用氧化铝/ POM原料测试后,测量钢Toolox44的最高磨损为约0.3mm3。使用氧化锆/ POM原料,磨损减少了超过50%。在用氧化锆/ PO /蜡原料进行1,400次模拟注射后测量到0.041plusmn;0.006mm3的最低磨损。而对于钢Toolox 44,对于没有测试原料的表面连续性的显着影响,在使用氧化铝/POM原料的测试期间,机械加工过程对硬质合金TSF44的磨损具有明显的影响。测量放电加工的样品的最大磨损量,约0.03mm3。与EDM条件相比,磨料微喷丸试样的磨损仅为地面参考表面的磨损的三分之一甚至更低。在用氧化锆/ POM原料测试之后,所有TSF44试样的磨损低至0.05mm3,并且在使用氧化锆/ PO /蜡原料测试后,甚至没有检测到磨损。

在1400次模拟注射后,Toolox 44的磨损表面如图1所示。 9的特征在于在原料的流动方向上的小沟槽,其在使用高度研磨的氧化铝原料(图9a)的测试之后更显着。

使用较少磨料的氧化锆POM原料的测试由于冲洗效应(图9b)而导致形成了倾斜凹陷,其指出侵蚀是在这些情况下的主要磨损机制。 在使用具有比氧化锆/ POM原料低得多的粘度的氧化锆/ PO /蜡原料的实验之后,在1400次模拟注射之后,在磨损的表面上仍然可见痕量的原始加工过程。 EDM规格的重铸层在放电坑内还没有完全去除(图9c,d)。 磨料微抛喷丸样品上的磨损表面的特征在于喷砂剂颗粒,其嵌入到韧性钢基体中,并且导致表面的不均匀磨损行为,同时选择性地冲蚀硬颗粒周围的钢基体(图9e,f)。

在用氧化铝/ POM原料进行1,400次模拟注射之后,在放电加工的硬质合金TSF44的表面上的重铸层几乎完全除去(图10a,b)。在测试之前通过磨料微喷丸去除该重铸层导致显着降低的磨损,并且磨损的表面与原始表面相比仅显示出略微降低的粗糙度,并且硬的WC颗粒周围的软Co粘合剂的选择性洗出 图10c,d)。

实验室试验指出了减少磨损的两种替代方案。第一个是使用硬质模具插入材料,如硬质合金TSF44。但是为了确保其高耐磨性,即使与高磨蚀性陶瓷原料接触,也需要完全除去由通常使用的加工过程如EDM或激光烧蚀产生的有害的重铸层。磨料微抛喷丸已被证明是一个充分和不复杂的过程。减少模具嵌件磨损的另一种方法是基于聚合物/蜡组合的低粘度原料。这些原料甚至允许使用由诸如Toolox 44的低合金钢制成的模具插件,该模具插件可以容易地通过微铣削加工并且通过超声湿法喷丸加工来完成,以改善表面质量。应该牢记的一个问题是聚合物/蜡基原料导致生坯体强度降低,从而可能导致微部件脱模期间的问题。

4总结

使用陶瓷原料模拟粉末注射成型的实验室测试表明,模具插件的材料和表面状况以及陶瓷原料的组成对磨损行为具有显着影响。

在高磨蚀性氧化铝原料接触的高耐磨性只能在超摩擦硬化的碳化物TSF44的情况下被保证,如果在摩擦学测试之前通过磨蚀性微喷丸完全去除由EDM工艺产生的有害的重铸层。

由低合金工具钢Toolox 44制成的模具插件仅在使用基于聚烯烃/蜡粘合剂体系的低粘度氧化锆原料进行测试时才显示出适当的磨损行为。 超声湿法喷丸证明是微铣削对 相对软的钢表面进行去毛刺和平滑的优异修整工艺。

致谢作者感谢德意志研究联合会(DFG)在合作研究中心499

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[486689],资料为PDF文档或Word文档,PDF文档可免费转换为Word