英语原文共 50 页,剩余内容已隐藏,支付完成后下载完整资料

层合板的弹性和强度

大多数复合结构都是由板材和壳体组装而成的。这是因为该结构在承载膜载荷时效率更高。另一个重要原因是厚层压板难以生产。

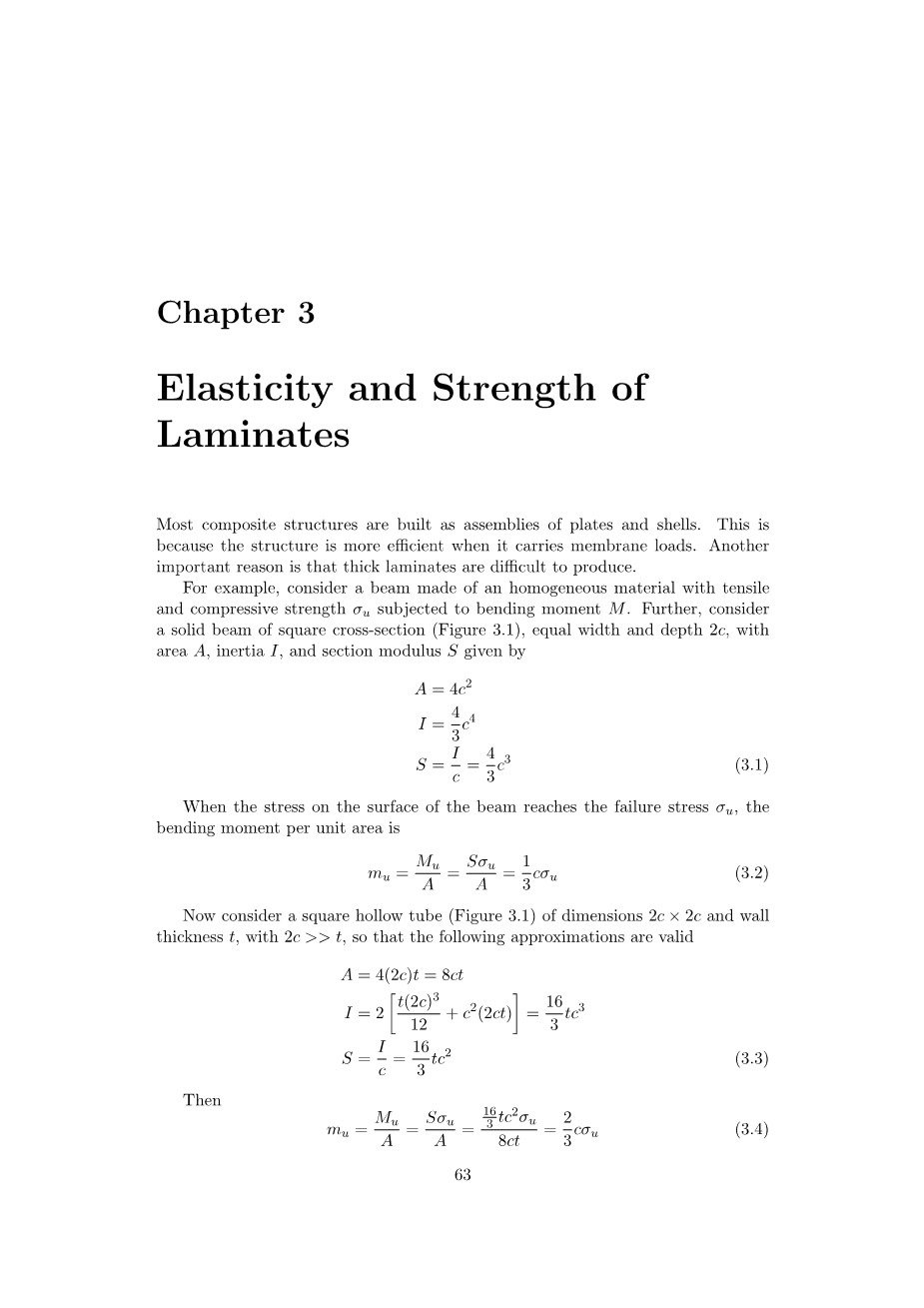

例如,考虑由均质材料制成的梁,其抗拉和抗压强度受弯矩M的影响。此外,考虑一个方形横截面的实心梁(图3.1),等宽度和深度2c,面积A,惯性 I和剖面模数S由:

(3.1)

当梁表面的应力达到破坏应力时,单位面积弯矩为:

(3.2)

现在考虑一个尺寸为2ctimes;2c和壁厚为t的方形空心管(图3.1),其中2c gt;gt; t,所以下面的近似值是有效的:

(3.3)

然后

(3.4)

图3.1:实心截面(a)和空心方管(b)

薄壁空心方管的单位面积失效时间是实心断面的两倍。

当然,失效的时刻受到薄壁弯曲的限制(见第4章),这就是屈曲分析对复合材料非常重要的原因。 大多数复合材料结构都是在屈曲约束条件下设计的,因为厚度小,材料强度大,所以通常不会像金属结构(如屈服应力)那样遇到材料失效,而是会出现诸如屈曲等结构失效。

板材是一种特殊的壳体,没有初始曲率。因此,在续集里只会提到壳体。壳体被建模为二维结构,因为两个尺寸(长度和宽度)比厚度大得多。从控制方程中消除了厚度坐标,使三维问题简化为2D。在此过程中,厚度成为已知的参数,并提供给分析模型。

叠层复合材料的建模在三个方面与传统材料不同。首先,各层板的本构方程为正交各向异性(1.12.3节)。第二,元素的本构方程依赖于壳理论的运动学假设及其在元素中的实现。最后,在模型中使用对称条件时,材料对称与几何和负载对称同样重要。

3.1壳的运动学

壳元素基于各种壳理论,而壳理论又基于动力学假设。 也就是说,关于材料的壳体厚度的可能变形类型,存在一些基本假设。 这些假设需要将三维控制方程式降低到二维。 正如接下来讨论的那样,这样的假设或多或少都适用于各种情况。

图3.2:FSDT假设变形

3.1.1一阶剪切变形理论

最流行的复合材料壳理论是一阶剪切变形理论(FSDT)。 它基于以下假设:

1.在未变形构型中通过壳体厚度绘制的直线可以旋转,但当壳体变形时它将保持直线。 当它们在x - z和y - z平面上测量时,它与未变形的中间面的法线形成的角度(如果有的话)分别表示为和(图2.8和3.2)。

2.随着壳体变形,壳体厚度的变化可以忽略不计。

当以下情况属实时,大多数层压壳体的实验观察证实了这些假设:

- 横纵比r = a / t,定义为最短表面尺寸a和厚度t之间的比率大于10。

- 壳坐标(x,y,z)中叶片的刚度不会相差超过两个数量级。这一限制有效地排除了夹层壳的存在,在这种情况下,核心比表面要软得多。

基于上述假设,在壳体中的任何位置处的泛型点B的位移可以根据位于中间面C处的位移和旋转表示为:

(3.5)

(3.5)右边的中间曲面变量只是两个坐标(x和y)的函数,因此壳理论是二维的。 在左侧,位移是三个坐标的函数,因此对应于材料的三维表示。 在三维层面上,我们使用三维本构方程(1.68)和三维应变 - 位移方程(1.5),现在可以用二维数量来表示:

(3.6)

— 中间面的应力,,,也称为膜应变,表示中间面的拉伸和平面剪切

— 曲率,,的变化很接近中间曲面的几何曲率,但不完全与其相同。 它们正是第3.1.2节讨论的基尔霍夫理论。

— 层间剪切应变,,它们是厚度方向的剪切变形。 这些对于层压复合材料来说是小的但不可忽略的,因为层内剪切模量,与面内模量相比较小。金属在剪切中相对较硬,因此层内应变可忽略不计。 此外,与面内强度值,相比,复合材料,的内部剪切强度相对较小,因此需要对内部应变(以及可能的应力)进行评估。另一方面,金属的抗剪强度与它们的抗拉强度相当,并且由于层内应力总是小于平面应力,所以不需要检查金属均质壳层的层间破坏。对于层压金属壳来说情况并非如此,因为粘合剂不够强并且可能因层内剪切而失效。

图3.3:作用于板或壳单元上的应力结果:(a)单位长度的力,和(b)单位长度的力矩,以及(c)与数学角theta;相比,壳理论旋转phi;的定义。

当三维本构方程将应变与应力联系起来时,本构方程与中表面张力和曲率有关。利用应力结果的定义,得到了层压本构方程。在三维弹性过程中,每一个质点都处于应力状态,一个壳体由应力结果(图3.3)加载,这是应力分量通过壳层厚度的简单积分,如下所示:

(3.7)

其中N是薄板的数量,和分别是第k层薄板底部和顶部表面的坐标。用每个薄层的壳本地坐标(1.100-1.101)代替3D本构方程的平面应力版本,并进行整合得到:

(3.8)

其中

其中是层数k的平面应力刚度矩阵的层合坐标系数,是层板厚度k,并且是第k层板中间表面的坐标。 有关各种术语含义的深入讨论,请参见[1]。 总之,系数表示层压板的面内刚度,系数代表弯曲刚度,代表弯曲 - 延伸耦合,代表层内剪切刚度。 所有这些系数可以通过(3.9)来计算,并可在诸如CADEC[9]等广泛的软件中实现。

当薄膜和弯曲变形是不耦合的(例如,对称层压板),FSDT的控制方程涉及解决弯曲问题(,,)的三个变量和解决膜问题(,)的两个变量。弯曲 - 延伸耦合意味着必须同时找到所有五个变量,这就是有限元分析(FEA)软件代码针对每种情况所做的事情,无论问题是否耦合。

利用虚功原理可以推导出平板的平衡方程(PVW,见(1.16))。此外,可以通过将本构方程(3.8)代入平衡方程来推导出控制方程。

板的简支边界条件

即使是纯弯曲、纯剪切或纯平面载荷加载(见[1]中的第141页),具有耦合效应的复合板也可能具有弯曲,剪切和膜变形耦合。虽然这个术语简单地表示要限制横向偏转w(x, y),但它并不是唯一地定义平面内位移和的边界条件,以及法线与切线的边界。 在分析解决方案中,习惯上限制或。因此存在以下可能性

在SS-1型中,规定了法向力和力矩。 在SS-2中,指定了剪切力和力矩。 如果层压板不具有弯曲延伸耦合,并且分析是几何线性的,则横向载荷不会引起。旋转的命名约定与图3.3中所使用的力矩结果相同,其中下标n表示垂直于外壳边缘的方向,下标s表示与边缘相切的方向(另请参见[10 ,图6.2.1])(参见[10,图6.2.1])。此外,b代表一个已知值,该值可能为零,也可能不为零。

3.1.2基尔霍夫理论

从历史上看,基尔霍夫理论更受青睐,因为控制方程只能用一个变量来写,即壳的横向偏转。在信息时代之前,用一个变量而不是FSDT中需要的三个变量来获得解析解更容易。这意味着基于基尔霍夫理论[11]的工程设计手册中存在大量的封闭式设计方程和近似解。如果我们非常小心仔细并且了解它们的局限性,这种简单的设计公式仍然可以用于复合材料壳体的初步设计。金属壳通常仍然是用基尔霍夫理论建模的。FSDT控制方程可以简化为基尔霍夫控制方程,并且可以找到封闭形式的解,如[10]所示。

在基尔霍夫理论中,层内剪应变假定为零。 从(3.6)中的最后两个方程得到:

并将它们引入(3.6)中的前三个方程中

注意变量,已被消除,并且基尔霍夫理论仅使用三个变量,和。 这使得分析解决方案更容易找到,但数值上基尔霍夫理论的实施更为复杂。由于需要的二阶导数来表示应变,所以弱形式(2.30)将具有的二阶导数,这将要求插值函数(参见第2.1.4节)具有连续性。 也就是说,插值函数必须是这样的,不仅位移而且斜率在元素边界上都是连续的。换句话说,当从任意共享边界的元素计算出来时,位移和斜率,在元素之间的边界处必须是相同的。 这很难实现。

考虑梁弯曲的情况。应用分布荷载的常微分方程(ODE)为:

弱形式代入到(2.3)得到:

图3.4:(a)微观力学,(b)层压水平,和(c)层压水平方法。

分部积分两次:

当如2.1.6节所述组装元件时,发现共享节点的相邻元件i和i 1在其共同节点处具有相同的偏转但具有相反的剪切力和弯矩,如下:

对于(2.24)中要消除的剪力,只需要,这是由在公共节点上具有的连续性元素所满足的。对于(2.24)中要消除的弯矩,需要,这只能在元素具有连续性的情况下完成,即公共节点处的斜率必须相同。这些元素很难处理([12,第276页])。

在FSDT理论中,只有一阶导数用于应变(3.6)。因此,弱形式(2.30)只有一阶导数,并且与(2.24)一样,所有的内部广义力在只有元素连续性的共同节点上消去。

3.2层合板的有限元分析

层压复合材料的变形和应力分析可以在不同的水平进行(图3.4)。描述材料所需的详细程度取决于所需的后处理级别。

当需要很高程度的细节时(图3.4.a),应变和应力是在构成层面上计算的,即纤维和基体。在这种情况下,需要描述微观结构,包括纤维形状和几何分布,以及组成成分的材料特性。第6章给出了更多细节,其中微机械建模用于为纤维和矩阵的任意组合生成属性。 另外,当复合材料是机织织物,或层压材料非常厚时,或研究局部现象如自由边缘效应(第5章)时,复合材料应该分析为固体,如第5章所示。但是, 必须注意的是,大多数层状结构可以使用第3.1节中解释的板和壳简化来分析。

在光谱的另一端(图3.4.c),复合材料可以被认为是一种均匀的等效材料。在这种情况下,其结构行为可以用第一章中所示的正交各向异性特征来分析。如果利用宏观尺度方法(图3.4.c),将整个层板分析为齐次等效壳层,就不能得到层压板上的应力分布。然而,当只需要位移、屈曲荷载和模态或振动频率和模态时,这种简单的层压描述就足够了。在这些情况下,只需要层压刚度(3.8)(见第3.2.5节)。 在某些情况下,即使是更简单的材料描述也足够了。例如,当层压板是单向的,或者叠层是平衡的和对称的(见[1,第6.3节]),层压板可以被建模为正交各向异性材料的单层板(3.2.6节)。

在大多数情况下,需要为层压板中的每个薄层计算应力和应变。 然后,必须将实际的层压堆叠顺序(LSS)输入到程序中(第3.2.7节)。 在这种情况下,必须给出每个薄片的弹性特性,以及每个薄片的厚度和纤维取向。 这种方法通常称为中尺度水平方法(图3.4.b)。

单向薄层可以令人满意地近似为横向各向同性。 然后,在正交各向异性材料的方程中使用和就足够了。 单向薄层的弹性特性可以使用微观力学(第6章)或单向层压材料的实验数据来计算。 表3.1列出了一些单向复合材料的材料性能。

在大多数复合结构的分析中,通常是避免微观力学方法,并通过实验得到单向层板甚至是整个层板的性能。然而,实验方法并不理想,因为在设计过程中,组分或纤维体积分数的变化会使所有材料数据失效,并且需要新材料的新的实验方案。利用微力学公式使用[9](见第6.1节)等软件计算层合板的弹性性能更好。不幸的是,微观力学公式不能准确预测强度,所以不能完全排除实验工作。

总之,可以通过两种方式指定层压板属性:

--由本构矩阵A, B, D, H,或

--通过指定层叠堆叠序列(LSS)和每个薄片的属性。

表3.1:单向碳/环氧复合材料的材料性能

当用层压板的本构矩阵A,B,D,H定义层压板时,壳元不能区分不同的层板。它只能将广义的力和力矩与广义的应变和曲率联系起来。另一方面,层合壳单元有能力利用层叠堆叠序列(LSS)和层板特性来计算层压板性能。

3.2.1单元类型

在商业有限元法中,不同的板块和壳层理论是由元素类型来实现和区分的,被称为壳单元[13,14]。ANSYS中用于分析复合材料/结构的主要外壳元件如表2.1所示。

壳单元允许一个模型将薄到中等厚度的外壳,降低到10的横向厚度比。其中一些节点有3个或4个节点,其他节点有8个节点,因此使用了更高的插值函数。在三维空间中定义了外壳元素,并且每个节点上有5到6个自由度(DOF)(在节点x、y和z方向上的平移以及关于节点x、y和z轴的旋转)。第6自由度(绕z轴旋转)被包含在壳体公式中,以允许对折叠板进行建模,但如果壳体表面光滑,则不需要。

接下来的几节将介绍各种不同层次的层合板的建模。

3.2.2夹层壳

对于夹层壳体而言,无论壳体的总厚度如何,核心都要柔软得多,并且横向剪切变形是显着的。传统

全文共8916字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10365],资料为PDF文档或Word文档,PDF文档可免费转换为Word