英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

编织玻璃钢壳体屈曲分析有限元模型的验证

M.K. Chryssanthopoulos*, A.Y. Elghazouli, I.E. Esong

Department of Civil and Environmental Engineering, Imperial College of Science, Technology and Medicine, London SW7 2BU, UK

摘要

这篇文章详细的介绍了有关夹层玻璃钢圆筒同心和偏心受压的数值有限元验证研究。Rovimat 1200式层合板由有短切毡在一侧并以聚酯树脂为基体的玻璃纤维缠绕纱组成。考虑了具有不同正交方向的两层和三层圆柱,公称半径与厚度之比分别约为108和72。数值结果是与获得详细的测量的以前的实验研究的结果进行了比较的。下面简单描述一下实验

工作,开发适当的有限元模型的详细信息,并强调了相关的限制。仔细注意的是厚度的理想化以及对数值模型的几何缺陷的引入。线性特征值分析和几何非线性模拟都是利用通用有限元程序进行的。数值和实验结果之间的相关性是在屈曲强度,轴向刚度,屈曲变形和表面应变方面的讨论。分析表明,在检测的类型中,玻璃钢圆筒的屈曲性能有很好的代表性。还得出结论,圆筒所表现出的在几何缺陷比各向同性的相关缺陷上对初始效果更不敏感,包括几何非线性分析中的缺陷确实证明了试验和有限元结果之间的比较,这被认为是数值最低相关因素推导的必要条件。Oacute; 2000 Elsevier Science Ltd.保留所有权利。

关键词:屈曲;复合材料;圆柱壳;GFRP结构;有限元分析

1.导言

与其他传统建筑材料相比,玻璃纤维增强塑料壳体有许多方面的优势,特别是其较高的强度重量比。在民用,海洋和航空航天工业,玻璃钢壳体的潜力已逐渐被人们所认知,在某些应用中的标准其中,其有效使用由于设计的有限性而受挫,例如在某些方面屈曲失效是重要的。

由于长期公认的壳体的缺陷敏感性,尤其是受压圆柱体,任何关于屈曲行为的调查的实验研究都是必要的。早期为了降低理想壳体的理论临界载荷,在各向同性壳上的研究,是在提供半经验基于测试的击倒因素的条件下完成的[1]。在在过去的二十年左右,更多的重点放在可用于验证分析和作为数值工具的聚焦和仪器化实验上[2][3]。这使得准静态数值模拟的屈曲实验可以进行,尽管人们普遍认为这种伴随着稳定的薄壁壳体损失的动态效果限制了可以进行的比较。

在复合壳体的情况下,有合理数量的实验与互补计算活动的方法论,成为唯一可行的方法。输入量非常大参数(包括基本薄层特性、取向和纹层的数目以及所有几何图形

与各向同性均质壳体相关的荷载参数)使其不能成为纯实验方法。相关性质和测试程序中的响应参数的测量对于屈曲强度预测验证程序的发展是必不可少的。作者[4]早些时候的论文

介绍了玻璃钢筒体在压缩载荷下的一系列试验,首先得到的是详细厚度和缺陷图,然后是加载下的荷载、位移和应变测量。本论文着重于有限元模型的确认,采用通用计算机程序[5],并使用关于于测试系列中的一些样本的实验记录。基于两者线性(特征值)与几何非线性分析

对此进行了一系列的比较。当然,为了验证数值,使用通用性的计算机程序模型有一定的局限性。或者,模型的重要的非线性作用方面所产生的初始几何扭曲和其他不规则现象可以进行公式分析,例如[6,7],而对于特定的复合材料失效现象,通用有限元程序可以与专用软件结合使用来进行分析,例如[8,9]。然而,可以被分析地建模的扭曲形式和模式存在着一些限制,以及专门软件的开发和验证并不总是实用的,尤其是在土木工程结构方面。因此,如果复合结构要在一般结构应用中得到更广泛的认可,使用相对已知的程序和方法论进行分析和设计工作是可取的,而且更重要的是意识到他们的局限性。

在本文中,在一些细节上的展示,数值研究的结果与早期实验结果有所不同,研究特定材料系统的有限元筒体模型表现是可以量化的。特别是两种加载方式(同心和偏心受压)和三层检测,其中两个导致弹性屈曲,而第三所带来的也成为关注的焦点,材料结果方面。

2.实验研究描述

最近进行了详细的实验研究,是关于复合玻璃钢圆筒受同心偏心压缩时的屈曲行为。

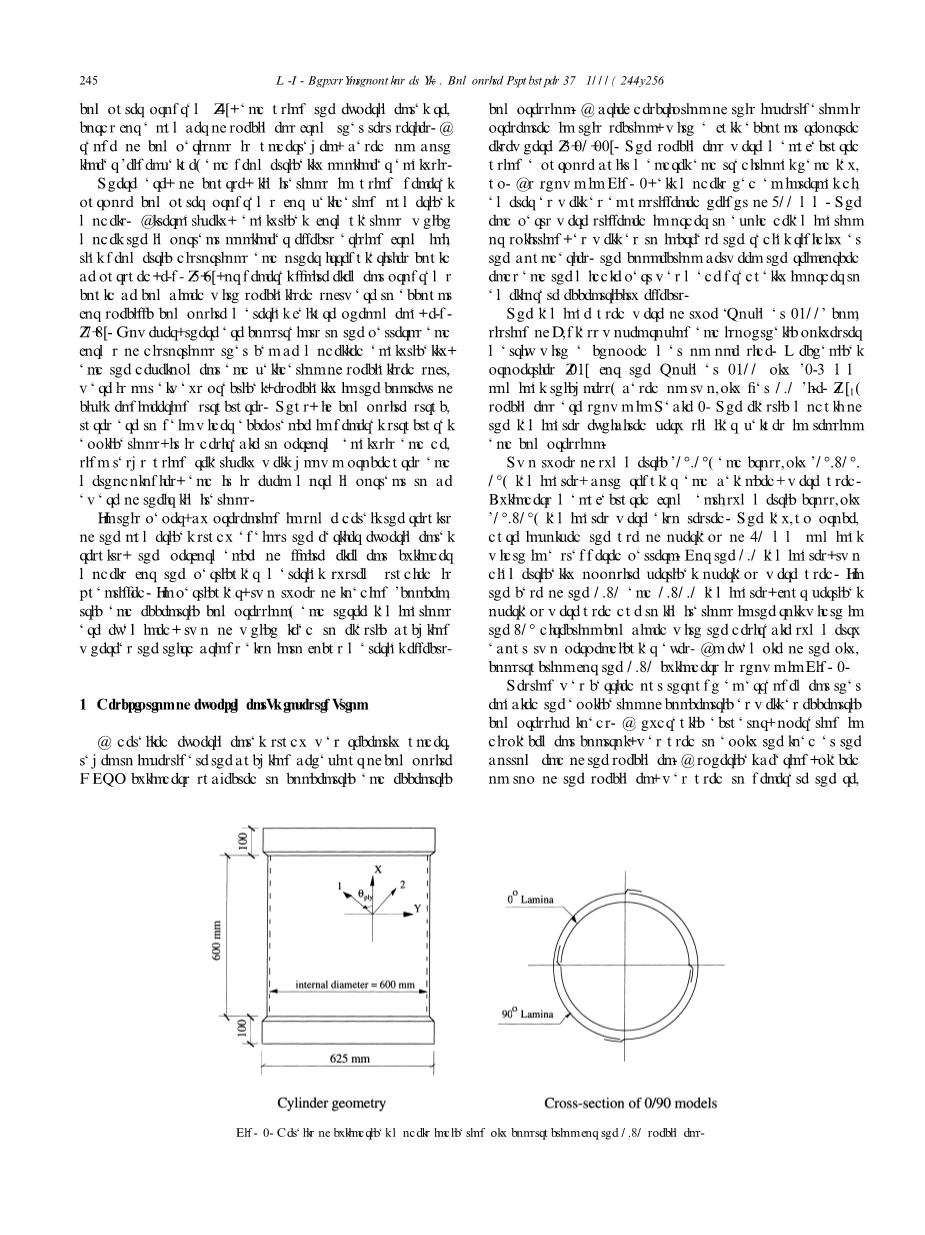

这次调查的简要描述在本节中也有提到,其完整的报告在其他地方[4,10,11]。标本使用一个专用的心轴和传统的手糊制作。如图1所示,所有的模型都有内径,还有一个高度为600毫米。这个端部坚硬是为了避免分层或分裂,以及在边界上增加径向刚度。加强端和中心部分的连接是为了改善偏心作用方面。

薄层的类型为Rovimat 1200,其由无碱玻璃纤维方格布和有单面切毡的间苯聚酯基体组成。rovimat 1200层(1.4毫米标称厚度)的机械特性[12]基于表1中显示的两层macr;0/0(即[ 0 ] 2)标本。层压板的弹性模量在拉伸和压缩中表现出非常相似的值。两种对称(0°/ 0°)和交叉铺设(0°/ 90°/0°)都使用了规则的和平衡的层压板。由反对称十字板制造的圆筒

(0°/ 90°)层压板也进行了测试。准备程序在交错排列模式中涉及使用50毫米标称重叠宽度。对于0/0层压板,两个使用了截然相反的纵向重叠。在0/90和0/90 / 0层压板的情况下,四垂直由于在90°方向关于两个垂直轴与理想对称性相结合宽度的限制,使用了重叠。搭接结构关于0/90圆筒的一个例子,如图1所示。

同时安排了同心和偏心压缩载荷的测试。能够进行位移控制的液压执行机构,用于施加荷载在试样的下端。在试样的顶部的球面轴承,用来产生所需的偏心。这是通过适当调整轴承与滚筒轴的定位来进行的。为了创建定义良好的边界条件,每个标本的两端都是仔细的用精确加工的刚性钢环进行了定位。并且进行了详细的载荷、变形和应变的测量。所有加载和数据采集程序都是通过全自动计算机控制技术实现的。特别是通过一种非接触式激光器扫描系统来获取初始缺陷以及壁变形的渐进变化。

由于壁厚的由传统的制造方法引起预期变化,所有圆筒的实际厚度的详细映射已进行。除了全厚度剖面图外,在每一个正常和重叠区的平均厚度与整体正常区的圆筒平均值(即不包括重叠区)进行估计。变异系数被发现在5%到10%之间的特定区域范围内有效。最重要的是,在某些情况下,测得的厚度比名义值高出20%以上,在正常地带,主要是由于在圆筒铺层过程中引入过量的树脂。

鉴于初始几何缺陷在圆柱体屈曲特性中的重要性,对其测量也要给予仔细注意。为了能够在在数值和分析研究中便捷使用,信息很好的准备在了表格中。自动激光扫描系统最初是用来获取详细的三维缺陷测量。由于可能的测量误差,原始数据使用最佳拟合过程处理。在此之后,产生的缺陷是用二维谐波分析法进行分析,产生表示缺陷曲面傅里叶系数。不完善结果表明,主缺陷波长沿圆周方向和轴向方向分别是椭圆形和圆筒形。这个最大振幅的平均值在厚度的20%到60%之间,按预期三层圆筒的较低值显示。

图2示出了一个0/0模型的透视图和对应的不完整图,作为衡量内部圆柱面,以实例的方式。这个作者[4]早些时候的论文提供了所有标本更详细的信息,而充分的实验记录了别处[10,11]。

测试系列包括名义上相同的实验,在样品和装载细节方面,建立对结果的信心。本文所描述的数值的验证性研究,只有代表性的标本是这样选择的,检查圆筒结构及加载偏心的几种情况。如表2所示,6个圆筒被选择进行数值验证。需要注意的是,在层压说明中,方向0°表示铺层沿纬线铺设,与圆柱体轴线平行的方向。其他层的取向可以通过图1中所示的轴系统来识别。表2还给出了重叠区的数目,即正常区域内的平均厚度(即不包括重叠区),最大缺陷W0 = T(即恢复正常的圆筒厚度),负载偏心率为e=R(即标准圆柱体半径)以及屈曲实验载荷。

3.有限元模型的开发

3.1 网格划分细节

利用通用有限元程序ABAQUS [ 5 ]进行了数值模拟。根据基准研究获得的经验[ 11 ],第9节点双曲壳单元S9R5是选择壳壁建模。此单元适用于复合材料层合壳和每种正交各向异性的材料。之前利用该单元对各向同性和复合材料的屈曲[ 4 ]壳的研究显示出良好的性能。这对于线性和几何非线性的横向剪切E较小的薄壁结构是一种可靠的选择。因此,在本研究中考虑的区域,对于shell中的R=tgt;70,该元素表示一个高效准确和相对经济的选择。

有限元模型由完整的圆柱体组成,由于它是用非线性分析进行几何和厚度缺陷测量的,这显然是不满足轴向或圆周对称性。在顶部和底部边界条件变动,有些情况下,包括在顶部提供偏心载荷,还需要对整个气缸进行建模。作为网格收敛性研究的基础,表明屈曲载荷和屈曲模态得到了使用,可用解析表达式[ 14 ]。虽然这样的分析方法局限于特定的理想载荷和边界条件以及层压板建设,但他们提供了一个合理的初步估计,关于一个理想圆柱的屈曲行为,特别是影响单元尺寸的屈曲波长。

在同心加载和假设名义下厚度和简支端条件,分析解决方案预测的屈曲载荷为441KN对于一个0/0圆筒。相关的屈曲模式包括六轴半波(m)和九圆周充分波(n)。然而,在偏心载荷下,屈曲在较高的压缩下预计将作为气缸的一部分本地化。为满足每半波长的两个元素的最低要求,在研究中使用的起始网格包括12轴和36圆周要素。考虑到特定的圆柱几何,这大约产生了一个轴向为50毫米,圆周方向为52.6毫米的正方形网格。

数值模型的示意图显示如图3。对圆柱体实验边界条件的研究给予了仔细的注意,如第3.2节所述。从12*36有限元网格开始,用线性有限元方法进行收敛性研究,从中选出的结果如表3所示。第一和第三特征值和轴压下对应的本征模式在表中有提出。注意第二个特征值和模式几乎与第一个相同。接受在1%以内错误并考虑可能的偏心载荷,在轴向和圆周上由24个和72个单元组成的网格分别被认为是是合理的选择。对于整体标称圆筒几何分析600毫米长度300毫米半径,24*72网格导致分别轴向25毫米和圆周方向26.3毫米的单元尺寸。但应当指出的是,总数沿轴向方向的单元数取决于实际的模型长度,这是进一步在后面章节中讨论的测试。

3.2 边界条件

为了模拟试验条件,载荷是加载于受限制的圆筒顶部,即保持平直和圆形(即没有径向位移)但旋转自由,而另一端完全固定。两种建模技术被认为代表适当的顶部边界条件,即多点约束(MPC)和刚性连接(RL)。前者是基于强加相同轴向位移在沿气缸顶边圆周所有节点上的约束方程的使用。一方面,后者涉及使用STIFF梁单元发出的来自相同的来源(加载节点)位于圆柱的顶面,并与沿缸顶边缘圆周的节点相连。

对于使用MPC和RL的方法标称0/0缸的同心加载所得特征值结果的比较。这个在第3.1节中描述的网格将被使用。这两种方法都能产生类似的特征和模式结果。基于第一的三个特征值,两个模型之间的差异大约在0.1%以内。在这两种情况下都确保了圆筒顶部的平直度和圆度。在MPC的情况下,应用位移可以通过顶部的任何点传输,因为所有节点在这个平面内被限制沿圆柱轴线匀速移动。虽然这个选项对同心压缩建模很简单和有效,但不能很容易地加以修改以说明偏心荷载。这个缺点在RL方法中被克服了,链接原点(即位移应用程序)可以转换为模拟偏心荷载。此外,在RL选项中,在顶端边缘节点的相对轴向运动没有约束。因此,非轴对称效果的影响可能成为重要的,特别是在非线性分析中。这是因此决定在本次调查中采用RL方法来进一步进行数值研究。

另一个初步考虑是是否只在圆筒的中间部分(即600毫米未加固高度)建立模型或包括加固端建立模型。为了检验这一点,对三个模型进行了线性特征值分析。第一个是800毫米长包括加固端;第二个是700毫米长的只有底部的加强端,而第三个包括未加固部分600毫米长度。结果证实了加固端就屈曲而言并不不重要。特征值在这三种情况中均在约0.2%以内差别,在中间600毫米的样品具有几乎相同的周向模式和轴向分布。因此决定纵向建模中央600毫米仅用于随后的数值模拟。应该注意的是,有限元模拟加固端不包括由真正的连接产生轻微的偏心,只包括增加厚度的影响。

3.3厚度的理想化

如前所述,在圆柱试样内制造方法采用非均匀厚度分布。在存在明显的垂直重叠(OL)和正常(N)区显示,在很大程度上表现出来了,例如,通过描rvm01实测厚度映射在图2(a)。此外,实际厚度大于名义厚度实际上是由于铺层期间过量树脂的引入。为了检验厚度理想化关于圆柱的屈曲行为的影响,各种关于rvm01建模的方法被调查并选择本文提出的结果。表4显示了四种模型的厚度特征多样的细节。前两个是基于名义厚度(即制造前)第三和第四涉及使用测量值(即在制造后)。第一种和第三种模式采用均匀厚度值代表整体正常区域的平均厚度(即忽略重叠)。另一方面,第三和第四模型包括在每个正常或重叠区域内平均厚度值的使用。

更精细的厚度建模方法基于节点的变化(也被称为skinning或krigging)是可能的。然而,鉴于内部观察到的正常区域厚度分布比较均匀以及定义良好的几何体重叠区,这种细分不被认为是必要的。表格1中的铺层材料性能在所有例子均有使用。应该注意的是一个相关树脂含量的增加可能导致材料性能的一些小的改变,与从名义厚度层板中获得的相比[ 15 ]。对在本研究表明这种圆筒作用的评估,指出由于过量树脂引起在有效材料性能的变化通常是不重要的[ 4 ]。

对表4中描述四种理想化的情况下厚度方法进行了线性分析。这个产生的临界载荷(PCR),本征模 m* n以及模式位置汇总于表5中。比较两种均匀厚度模型的临界载荷(即例子1和3)表明厚度容量增加。如预期,与各向圆筒同性相似,临

全文共13326字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16466],资料为PDF文档或Word文档,PDF文档可免费转换为Word