英语原文共 26 页,剩余内容已隐藏,支付完成后下载完整资料

单流旋风分离器内部流场的数值模拟

Jeongseog Oh ⁎, Sangil Choi, Jeonggeun Kim

先进燃烧实验室 韩国大田能源研究所

文章信息

文章历史:

2014年6月20日收到

修订形式于2014年11月21日收到

2015年1月5日接受

2015年1月14日在线提供

关键词:

单流旋风分离器

颗粒分离

RSM

LES

DPM

摘要

使用单流旋风分离器的概念对颗粒分离器的特性进行了数值研究。研究的目的是预测内部流场,并研究流动流体对直流旋风分离器中颗粒运动的影响。使用欧拉 - 拉格朗日方法模拟了固体颗粒在流场中的运动。设置不同的初始条件:入口温度(Tin = 300-1100 K)和压力(Pin = 1-9 bar);将灰尘 - 气体混合物(即载有颗粒的流体) 以 3-15 m/s的速度进入分离器入口。计算结果表明,欧拉-拉格朗日方法对修正双相粘性湍流是有效的。在涡流探测仪下预测了回流区,而在载气出口中形成了螺旋流。分离效率随着粉尘-气体温度和压力的增加而降低,随着颗粒载荷、入口速度和颗粒直径的增加而增加。

copy; 2015 Elsevier B.V保留所有权利

1.介绍

颗粒去除是煤气化过程中必不可少的一步,因为在气化炉中再循环的合成气包括未燃烧的煤和煤灰颗粒。尘-气混合物中的颗粒浓度和壁面侵蚀有关。尘-气混合气中颗粒的分离过程对于提高整个气化炉的性能和有效的合成气生产具有重要的意义。

对于从粉尘-气体混合物中去除颗粒,有几种类型的分离器,包括航空型旋风分离器、袋式过滤器或膜式分离器,以及静电式分离器。航空型分离器利用空气动力和离心力去除颗粒。与袋式过滤器或膜式分离器以及静电式分离器相比,它具有安装更容易、维护成本更低的优点,尽管其分离效率和范围有限(即微粒的分离效率不高)。

航空式分离器分类为反向流动旋风分离器或单流分离器(与分离器内的粉尘气体混合物方向相反)[1-3]。逆流式旋风分离器(一般为Lapple旋风分离器)具有众所周知和通用的优点,而单流式旋风分离器具有较高的性能优势。建议采用单流式旋风分离器(UCS),因为它能最大限度地提高收集效率,最大限度地减小压力损失。Oh等人报告了UCS的优化设计几何(即气体出口管的长度和分流通道),在之前的[5]研究的基础上,指出了内部流型对旋风分离器性能特性的重要性。

数值模拟可以降低设计时间和资源成本,已有效地应用于旋风分离器的研究和开发。旋风分离器内的流型和分离器性能(即,颗粒收集效率和压力损失)见表1[6-17]。

介绍了高性能计算技术,研究了分离器的性能,设计了优化配置。采用FLUENT程序对三维结构化[8]和非结构化[7]网格进行分离器建模。已知总的计算成本与湍流雷诺数[7]成指数关系。

在旋风分离器内的流动模式的可视化和分析是有用的,因为流型与压降有关,气固相互作用影响颗粒的收集效率[13]。雷诺平均Navier-Stokes (RANS)模型和大涡模拟(LES)模型被用来预测旋风分离器的时间平均流场或时间相关流场[10,11,14,17]。一般来说,一个雷诺应力模型足以模拟一个分离式[8,9]的蛤异性粘性湍流流动场,而重整组(RNG)k minus; ε模型则显示了欠预测的轴向速度和超预测的切向速度[18]。

计算流体动力学(CFD)可用于研究反向流旋流器对分离器性能的几何影响。

⁎通讯作者:韩国能源研究院先进燃烧实验室。305-343. 电话: 82 42 860 3479;传真: 82 42 860 3133

电子邮件地址:jeongs5@kier.re.kr(j.Oh).

http://dx.doi.org/10.1016/j.powtec.2015.01.015

0032-5910 copy; 2015 Elsevier B.V保留所有权利

命名法

ASMM 代数滑动混合模式

CFD 计算流体动力学

CDPM DPM浓度(kg/m3)

DEM 离散元素模型

DPM 离散相模型

DP 煤粒直径(mu;m)

Dm 煤颗粒的平均直径(mu;m)

din 入口管直径(mm)

dout 出口管直径(mm)

Eu 总体欧拉数

g 重力加速度(m/s2 )

HPC 高性能计算

LES 大型涡流模拟

mA 空气质量流量(g/s)

mP 煤颗粒质量流量(g/s)

PREST 压力交错选项

Pstat 静压(Pa)

Ptot 总压(Pa)

Pinfin; 环境空气压力(bar)

Delta;P 在直流旋风分离器中的压降(Pa)

QUICK 对流动力学的上游二次差值

Rei 对应i值的雷诺数

RANS 纳维 - 斯托克斯雷诺平均值

RKE 可实现的k - ε模型

RNG 重正化k - ε模型

RSM 雷诺压力模型 r 径向距离(mm)

SKE 标准k - ε模型

SIMPLE 半隐式方法压力关联方程

Tinfin; 周围空气温度(°C)

UCS 单流旋风分离器

uA 分离器中的空气速度(m/s)

uin 分离器入口处的粉尘气体速度(m/s)

u′i 方向i的波动速度(m/s)

u′i/um 方向i的湍流强度(%)

um 平均速度(米/秒)

X 轴向距离(mm)

mu;A 空气粘度(kg/m/s)

nu;A 空气运动粘度(㎡/s)

rho;A 空气密度(kg/m3)

rho;P 煤粒堆积密度(kg/m3)

tau;R 从入口到出口的流动停留时间(s)

以前的结果表明,几何配置,如旋风截止直径[19],锥尖直径[20],涡流探测器形状[21]和旋风分离器的进口或出口形状[22,23]影响着分离效率和压降。

由于切向速度降低,颗粒收集效率随着旋风高度的减小而增加[24],并且由于在固定的入口速度下流量降低,其入口部分角度由 0°增加到45°[9,12]。

之前的大部分工作都集中在如何在反向流旋风分离器中增加分离器性能。据我们所知,在UCS中没有对非定常流场的数值研究。本文利用单流旋风分离器的概念,研究了颗粒分离器的特性。采用通用CFD程序ANSYS Fluent软件进行数值模拟。12.01[25]。本研究的目的是预测内部流场,研究流动流对颗粒运动的影响。

2 数值方法

2.1湍流建模

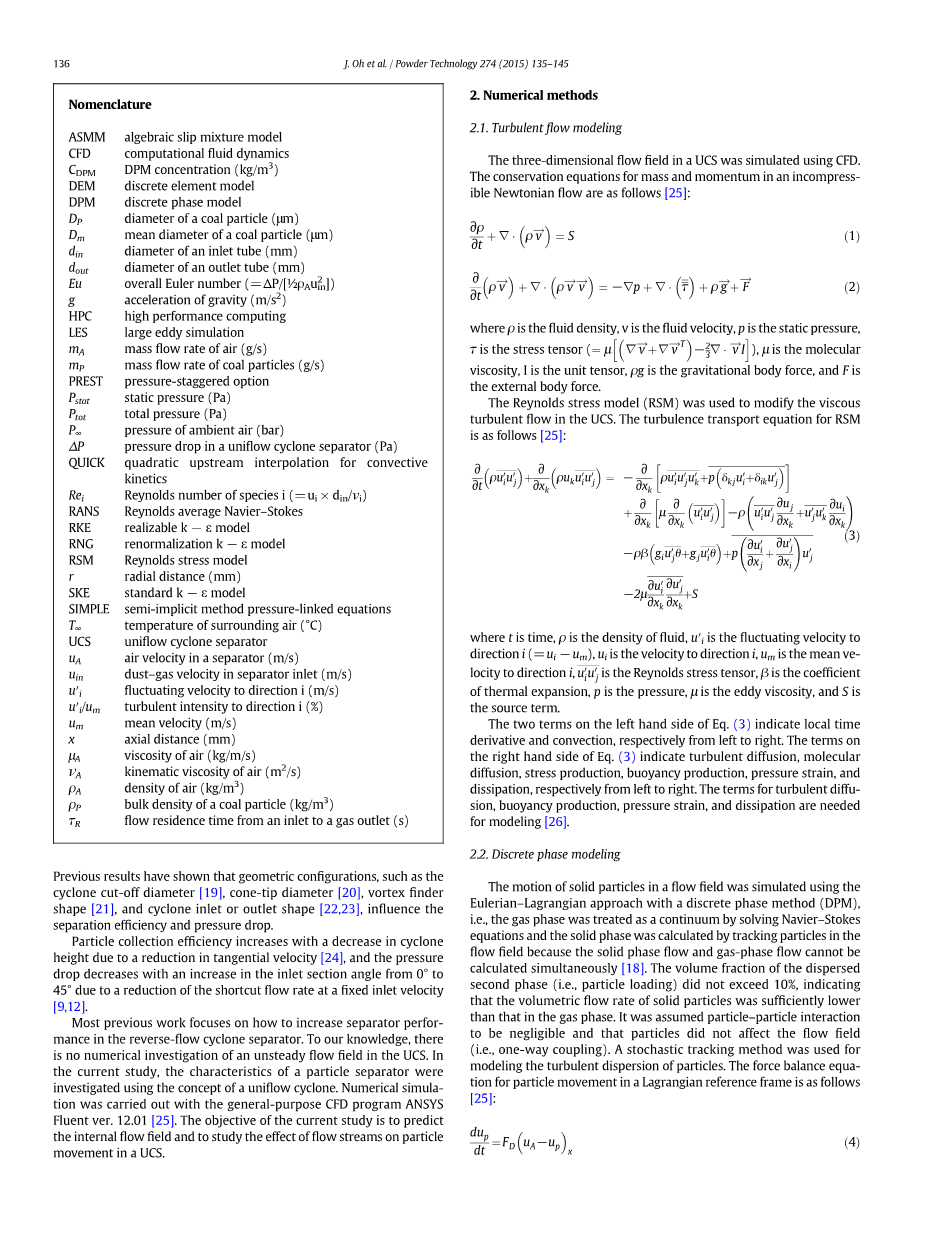

使用CFD模拟UCS中的三维流场。不可压缩的牛顿流体中质量和动量的守恒方程如下[25]:

(1)

(2)

其中rho;是流体密度,v是流体速度,p是静态压力,tau;是应力张量(),mu;是分子粘度,I是单位张量,rho;g是引力,F是其它力。

雷诺应力模型(RSM)被用于修改UCS中的粘性湍流。 RSM的湍流输运方程如下[25]:

(3)

其中t表示时间,rho;是流体的密度,u#39;i是波动的速度,是方向i的平均速度,是雷诺应力张量,beta;是热膨胀系数,p是压力,mu;是涡流粘度,S是源项。

式(3)左边的两个项从左到右分别表示的局部时间导数和对流;右侧的项从左向右分别表示湍流扩散、分子扩散、应力产生、浮力产生、压力应变和耗散。为建立模型[26],需要描述湍流扩散、浮力产生、压力应变和耗散。

2.2 离散相模型

利用欧拉-拉格朗日方法和离散相位法(DPM)模拟固体颗粒在流场中的运动,因为流场中固相流和液相流不能同时计算,所以将气相视为一个连续体,通过对颗粒的跟踪计算固相[18]。设置颗粒相的体积分数(不超过10%),即固体颗粒的体积流量比气相的流量要低得多。假设粒子-粒子相互作用可以忽略,粒子不影响流场(单向耦合)。采用随机跟踪方法对颗粒的湍流进行建模。拉格朗日参照系中粒子运动的力平衡方程为[25]:

(4)

(5)

(6)

(7)

其中是分离器中的空气速度,是质点速度,是空气的粘度,是空气密度,是粒径,是相对雷诺数,是阻力系数,C1到C3是取决于雷诺数的常数

2.3 数值方案

用计算公式计算RSM和DPM模型的控制和传输方程。参考之前的研究[28],选择了几个已知适用于高旋流计算的数值模式。

采用半隐式压力关联方程(SIMPLE)法进行压力速度耦合。在有限差分压力插值的基础上,采用压力交错法。利用线性回归方程的二次上游插值法,对动量方程的计算方法进行了求解。采用二阶计算方法计算湍流动能、湍流耗散率、温度和雷诺应力。

2.4 网格生成

CFD结果的质量和精度与计算领域中数值模型单元尺寸有关。单元尺寸应足够小以模拟或捕获剪切应力和速度梯度对湍流的影响,并应大于使用拉格朗日方法来模拟粒子运动的粒子直径。

由于湍流流动受壁面存在的影响,需要考虑壁面函数。分子粘度对流动的影响在近壁面区起着重要作用,湍流对流动的全湍流区起着重要作用。流动区域除以(y ),即,粘性子层(y = 0-5),缓冲层(y = 5-60),对数定律区(y = 60-300),外层(300<y )。一般来说,Fluent程序的第一个单元中心到壁面的距离是对数律区域(11.225<y <300) [26]。

在本研究中,考虑剪切层对UCS内部流场的影响,计算出第一单元格中心与隔板壁之间的距离为y*=0.83 mm。墙上产生了三层。y-star(y*)计算公式如下[29]:

(8)

其中mu;A是空气的粘度(= 1.837times;10-5kg / m / s)。rho;A是空气密度(= 1.225 kg / m3),y轴正向(y )是200,u*是分数速度,tau;w是壁面上的剪切应力,Cf是表面摩擦(= 0.027times;),Rein是分离器内的雷诺数。在入口通道(din = 0.016 m)中流速(uA)设置为5.2 m/s。

图1.实验室规模的单流旋风分离器的网格生成。

图1显示了单流旋风分离器的计算域。考虑到网格类型对模拟结果的影响,考虑结构化网格生成的困难,优选三维非结构网格。生成结构化的六面体网格来模拟内部流场和粒子在UCS中的运动[7]。

研究了网格分辨率对内部流场的影响。在本次研究中,在考虑了网格依赖性和灵敏度的计算经济后,使用了277,000个单元格。通过比较分离器进口与出口之间的质量流量差异,验证了计算精度(=99.99%)。

2.5. 边界条件

图2.实验室规模的单流旋风分离器的几何尺寸(单位:mm)[5]

图2显示了UCS的几何形状和尺寸。 分离器的高度为275毫米,直径为100毫米; 分离器入口的尺寸为16毫米宽和40毫米高,其表面距离旋风体100毫米。 对于合成气分离,出口管的直径是dout = 36mm。 颗粒收集室固定在UCS的底部以收集分离的煤颗粒。

网格表面的边界条件设置:粉尘气体入口的质量流量,气体出口的速度,颗粒出口的流出流量。假定固体颗粒在壁面的径向和切向方向具有恒定的反射,即弹性碰撞[26]。将煤颗粒的形状因子设置为统一(假设为球形)。

全文共21446字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[14067],资料为PDF文档或Word文档,PDF文档可免费转换为Word