英语原文共 20 页,剩余内容已隐藏,支付完成后下载完整资料

评价材料的断裂在船舶碰撞模拟分析的一个简单标准

摘要

本文致力于提高有限的时间和材料数据在船舶结构碰撞模拟中的工业实践。我们的想法是建立一个简单而有效的程序来确定“临界破坏应变”作为粗网格尺寸的函数,以便预测撞击过程中被吸收的临界能量。出于这个原因,更复杂的影响,如应变状态依赖性,应变集中在横向硬化,焊接,以及精确的变形机制,等等。

本文提出了一种新的表达式,用以估计在船艏或底部在船首碰撞或搁浅时,船体或底部保持局部穿透的半球形压头撞击的粗网状结构的破坏应变。该表达式适用于低强度和高强度钢,考虑了元素的大小,并从粗网格板的有限元模拟中推导出直到颈缩开始,用细网格板首先确定临界点。本文对3个加筋板和6个由压头准静冲的双船体结构的试验结果进行了验证。对于在这里评估的6个双壳试样,当使用厚度为10倍厚的粗网格时(10%左右),就可以准确地预测撞击事件结束时的吸收能量。

1.引言

船舶碰撞会造成人命损失和严重的环境损害。因此,人们越来越重视减少此类事故的风险和后果。目前,船舶碰撞分析关联不仅为大型油轮和液化天然气的设计,同时也为LNG燃料船,由于LNG储罐不应碰撞损坏。

最近,对于低闪点燃油箱的位置碰撞评估的指南已发表 [1]. 这些指南推荐的简化分析方法估计的船舶结构构件破坏的张力和破碎的方式吸收能量,实验结果与其他方法之间的散射,如有限元模拟,是依然比较大。而这种简化方法的准确性进行了论证和由张和佩德森 [2] 20质量模型试验,从公开的文献证明(绝对偏差<10%),斯托尔海姆等人 [3] 发现47个模拟(用不同的网格尺寸和破坏准则)预测的平均吸收能量,在腹板之间支撑的3个加筋板的实验中,在峰值力下从2%到52%,在模拟结束时从6%到26%(参考文献[3]中的表9)。这意味着船舶与船舶碰撞的模拟依赖于对材料非线性的精确定义,而最重要的是考虑船体结构大尺寸的有限元的大小 [4].

材料的非线性行为包括塑性应变硬化和真实断裂应变。通常,材料的力学性能是通过拉伸试验来确定的。因此,真实的应力-应变关系是从记录的工程应力-应变数据的幂律形式 [5], 开始。应该说,非常准确的流动材料的曲线可以用光学系统,记录应变在单轴拉伸试验 [9,10], 但不幸的是,大多数结构得到破坏,分析师没有拉伸试验数据来定义流动应力曲线作为输入到有限元程序 [11]. 事实上,从标准中获得的信息只包括屈服应力、极限拉伸应力和工程断裂应变 [12]. 因此,定义真实材料曲线的简化公式代表了一个有价值的设计工具,正如服务器等人提出的那样. [13].

由于材料断裂的破坏仍然没有得到很好的数值求解,因为断裂长度远小于有限元素的边长 [14]. 因此,很难建立一个适用于工程实践,失败的预测程序,另外,破坏应变是高度依赖于网格尺寸,并应考虑控制延性断裂 [15e17]起始应力三维度.

斯托尔海姆等人 [3] 审查了各种失效准则,并将它们命名为“简单应变状态独立”和“高级应变状态依赖性断裂准则”。“简单”准则假定一个恒定的临界等效应变,通常被定义为网格依赖,因此它们是工业应用的首选。斯托尔海姆等人。 [3] 从47个模拟得出的结论是,在峰值力时,“高级”准则的表现要比“简单”标准明显好,因为在撞击事件结束时变形过程变得复杂,“简单”准则能够比“高级”标准更好地表示组合过程。在实际工业应用中,如船舶结构评估中的碰撞评估[1], 其兴趣是在规定的最大穿透力下的临界能量。因此,一个简单的应变状态独立的标准应该是一个快速和公平的设计工具的优势。

一个比较大的网格大小和基于幂律表达真实材料曲线提供纯塑料反应[18,19]相对准确的预测船舶碰撞仿真。然而,颈缩和断裂发生在一个狭窄的区域,这是比元素的边的长度小得多,因此大型网格(gt; 5T,其中t为板厚)无法捕捉局部的现象。.

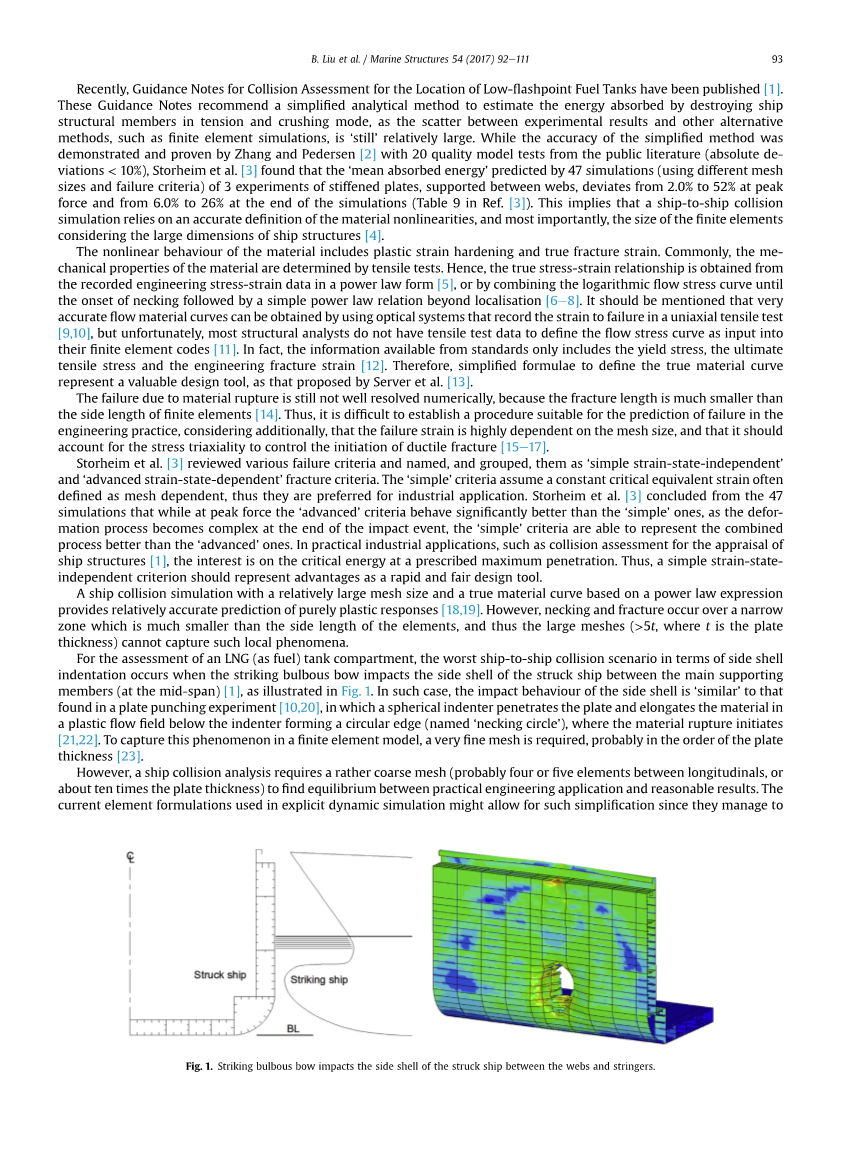

对于液化天然气(作为燃料)储罐舱的评估,最坏的船对船碰撞情况是在侧壳凹陷的情况下发生的,当撞击的艏艏撞击主船体上的主要支撑部件(中间跨距) [1]时,被撞击船的侧壳,如Fig. 1所示。在这种情况下,该侧壳的影响行为的类似的发现在一个板冲压实验[10,20], ,其中球形压头穿透板和伸长在塑性流动压头下方形成一个圆边的材料(称为“颈缩圈”),在材料断裂引发 [21,22]. 为了在有限元模型中捕捉到这种现象,需要一个非常精细的网格,可能是按板厚[23]的顺序.

然而,船舶碰撞分析需要一个相当粗糙的网格(可能是四或五元素之间的纵骨,或板厚的十倍)发现实际工程应用和合理的结果之间的平衡。在显式动态模拟中使用的当前元素公式可能允许这种简化,因为它们能够捕捉足够精确的结构的塑性行为。另一方面,局部化和应变集中都很难预测。

Fig. 1. .突出的球鼻艏冲击击中船网和纵梁之间的舷侧。

本论文致力于在有限的时间和材料数据的基础上,提高船舶结构碰撞模拟的工业实践。我们的想法是建立一个简单而有效的过程来估计“临界破坏应变”作为网格大小的函数,以便预测临界吸收能量直到规定的位移为止。出于这个原因,更复杂的影响,如应变状态依赖性,应变集中在横向硬化,焊接,以及精确的变形机制,因为他们将不在评估评估范围[1].

本文介绍了一种新的表达式去估算粗网状船舶结构的破坏应变被半球形压头,模拟了一个类似于 Fig. 1所示的碰撞或搁浅的情况 [24,25]. 这一新的表达式可以被视为一个简单的应变失效准则的独立形成一种类似于Peschmann [26] 、张等人[27], 分别在PES和GL参考文献中提出的表达式 [3,4].

该表达式对轻、高强度钢材料是有效的,考虑了元素的大小,并从粗网格板的有限元模拟出发,推导出直到颈缩开始时的临界点。这个简单的准则是对报道的实验3验证加筋板 [28] 和6双壳结构[29,30] 准静态穿孔用半球形鼻锥压头。对于6双壳标本评价,吸收能量的影响事件的结束是以足够的精度预测时使用粗网格大小10t(相差约10%)。

2.材料特性

真正的应力应变材料曲线是用文献[13], 中的解析表达式确定的,但它是“轻微的”修改,如第 2.1. 节所述。为了估计临界破坏应变,提出了一种粗网格的新表达式,详见第 2.2节.

2.1. 流体物质曲线

为设计目的,结构钢的材料性能是从标准获得的,包括:屈服应力、极限抗拉强度和工程断裂应变[12]。在实践中,工程应力-应变曲线在设计阶段是不可用的,以确定材料的应变硬化,因此需要估计流动应力曲线的解析表达式,正如下面推荐的。Sever等人. [13] 提出了用屈服应力和极限抗拉强度确定材料真实应力-应变曲线的方法。在这里,这种方法稍微修改,以获得更好的近似与对数真应力,直到颈缩 [5]. 为简单起见,假定 (Fig. 2a): (1)在流动曲线#39;原点#39;真应变为εTfrac14;0.006,(2)在极限抗拉强度的工程菌(εU)等于应变硬化指数(n),(3)产量压力和流量曲线的起源是由线简单连接(可以忽略不计的屈服平台)。因此,强度系数(K)和应变硬化指数(n)可通过公式确定。 (1) and (2) 时的屈服应力(SY)和抗拉强度(SUT)是已知的:

sy frac14; K, 0:006n (1)

sutseth;1 thorn; nTHORN;frac14; Kfrac12;lneth;1 thorn; nTHORN;Scaron;n (2)

于 是 正 确 的 应 力 是 由 幂 律 关 系st frac14; K εtn 确定当 εt gt; 0.006.时的n

图 (1) and (2) 对于轻和高抗拉强度钢(屈服强度为235和355兆帕(见文献 [31]))是有效的,因为这些钢的流动应力曲线可以用简单的幂律关系描述[5]. 图. 2b显示比较真实的材料参数曲线,通过公式确定。(1) 和 (2)从拉伸试验得到的对数应力直至缩颈;观察到良好的一致性。

图2 流动材料曲线。(a)定义真实材料应力-应变曲线的假设。(b)与参考文献28的实验数据进行比较

这种材料模型、流量曲线的起源是假设在0.006只确定材料参数k和n这微不足道的延伸的屈服平台(0.001~0.006),这为钢可以延长直到0.02,只有轻微影响的应变硬化和相关的应变局部化 [3,32]. 假设你 εu frac14; n, 这有助于确定简单快速的真实应力的极限抗拉强度 (suts(1thorn; εu)), 也是有道理的因为材料的延性是高估了不超过5%的简化表达 ln(1thorn; εu) frac14; n 在文献 [5]提到的.

2.2. 临界破坏应变

横向影响船舶的行为主要支撑构件之间加筋板(Fig. 1), 遭受大的平面变形,类似于在钢板冲压试验中应力定位发展在颈缩圈 [16,33,34]发现。因此,本文提出了用平板冲压试验的有限元模拟来估计粗网格破坏应变的新表达式。

这种模拟需要一个非常细的网格来捕捉颈部的宽度,因为它接近板厚 [23]. ]。在这里,一个网格等于两倍的板厚(2T)是第一个用于确定在颈缩发生的渗透(第2.2.1) [22].。后来,粗网状板模拟(5e20t)选择导出新的表达式(第 2.2.2).

2.2.1. 对发生缩颈的测定

一个2T的网格尺寸首先被用于确定出现缩颈,它是假定发生故障(初始破裂)。然而,在实际操作中,压头继续在裂缝发生之前垂直地“很少”毫米移动。因此,一个非常类似的响应得到是否破坏的临界应变定义为在颈缩或断裂时的应变,在各种理论方法 [16,33,34]假定。

在这里,压头的DF的临界位移(在破裂的板临界挠度),用于模拟,是由西蒙森和劳瑞森[ 33 ]为圆形和方形板上横向的球形压头的有效估计提出的解析表达式:

df frac14; 1:41n0:33R0:48R0:52 (3)

其中n是材料的应变硬化指数(0.1<n<0.3),Rb是一个球形压头和半径R0是一个圆形的板或一方板的半宽度的半径。

方程 (3) 的有效范围为2<R0 / Rb<10,假定板元素取代垂直变形过程[33].超出此范围,临界挠度分别超过或低于一个较小或较大的比 R0/Rb [35,36]估计。这个表达式被选中,因为它与实验结果有很好的一致性,如 附录 A (表 A1)所示

对细网状板模拟的主要特点是:(1)压头的最大垂直位移的估计方程(3), 在这一点上模拟停止,(2)一方板为蓝本的大小2T的板壳单元捕捉缩口 [16]开始见图3, (3) R0/Rb frac14; 2 凸模最大的元素数目

球形压头穿透具有延展性的放大的方板,以拉长在压头下方形成缩颈圆的塑性流场中的材料,如图 4所示。在颈缩圆处经历最大塑性变形的有限元素,首先在定位(起始颈缩)几毫米之后失效;这个元素被命名为“第一失败元素”。一旦模拟停止,板可能会失败(破裂)或没有,但后处理的元素遭受最大塑性应变表明,在缩颈圈的定位是显而易见的。

从文献报道的实验中选出五个正方形板进行模拟(见表1)。.第一个失效元素的颈缩开始是由第一个失效元素的曲线应变斜率与压头的垂直位移的快速变化来表示的。 图 5 中虚线的交点示出了板模型2和4的转换点(见表1)在这一点上,这种元素的塑性应变随着压痕的发展而迅速增加。值得一提的是,所有板处理后的颈缩应变(εn) 约为0.50,颈缩株报道文献相似的数值大小。[16,34] (图12在文献 [16] ]和图18参考文献. [34]). 此外,分析研究表明,在颈缩之间的等效应变范围在0.40 [34] 和0.67 [33]之间,这可以被视为平均值,估计在这里(εn frac14; 0.50).

Fig. 3.确定缩颈起始的方板模型

Fig. 4. 理论临界挠度时的最大有效塑性应变(公式 (3))。黄色映射环代表较大的应变定义缩颈圆。(为了解释这个图例中对颜色的引用,读者可以参考本文的Web版本)。

进行这些模拟不仅可以确定缩颈应变的大小,而且可以评估缩颈发生时压头的垂直位移(例如,图5中的板模型4的板模型2和160毫米的43毫米)。这个垂直位移,后来被称为“颈缩挠度”,被选为临界值(最大)位移的粗网格模型下提出的下一个。

在缩径最大塑性应变是用来定义的船舶结构与第4节中的网格大小2T的临界破坏应变模型。

2.2.2. 粗网格的故障判定标准 (5e 20t)

而缩应变检测时容易小网格应用(<2T),很难找到在曲线的应变与位移的斜率的变化”(见图5) 当粗选择网格(gt; 5T)。因此,不同的方法所需的捕获这局部应变集中为一个有限元模型的离散化与大网。在这里,建议进行2.2.1节中描述的一样的模拟,这个时候板模拟大网格尺寸:5, 10, 15、20T。

这些模拟停止时,压头移动直到与小网格确定了缩口变形(2T)。然后,得到最大塑性应变的粗有限元,假设这种应变为“临界破坏应变”。在这里,“破坏应变”是指当断裂发生时的应变值,当有效塑性应变达到临界破坏应变时,有限元计算将元素去除。

模拟结果显示在图 6 中,其中线性趋势定义了一个新的表达式来预测由球形压头冲孔的粗糙网状板的有效临界破坏应变 (εf)

εf frac14; 0:50 0:01 le (4)

其中 le 是有限元的长度 t 是板的厚度。 方程 (4) 表明缩颈应变为0.50,破坏应变随网格尺寸线性减小。表达式应适用于低强度和高强度钢,因为理论临界挠度(方程 (3)) 适用于具有类似机械性能的材料。

当应变硬化指数从0.10变化到0.30时,理论颈缩应变在参考文献 [33]

全文共25158字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13351],资料为PDF文档或Word文档,PDF文档可免费转换为Word