英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

研究了电极厚度对锂离子电池电化学和热特性的影响

摘要

锂离子电池是由多个电化学单元组成的复杂系统,其电化学和热稳定性对电子器件的性能和使用性能起着至关重要的作用。考虑规范的任何变化都可能严重影响电池的整体性能和生活,一个调查在电化学电极厚度的影响,根据实验和热性能的锂离子电池组成的耦合模型1 d电化学模型和三维热模型是进行这项工作。在实验和模拟结果的基础上,对不同放电深度的一个电池和不同电极厚度的一组电池进行了深入的分析。相关结果表明,电极厚度在能量密度、温度响应、容量衰减率、总热量产生、热源分布和比例等关键方面对电池有显著影响。

关键词:锂离子电池;电极厚度;耦合模型

- 介绍

迄今为止,人们已经进行了大量的研究工作,通过开发新的电极化学和设计不同的电池几何形状来促进锂离子(Li-ion)电池技术的发展[1-5]。一般来说,锂离子电池在航空航天、插电式混合动力汽车和电动汽车等领域的应用需要较高的比能和能量密度。为了实现这一目标,电极作为电池中主要的储能元件,在不同的材料载荷、颗粒尺寸、孔隙度和厚度下进行了设计,并在各种实验中进行了推广和测试[6-10]。例如,郑报告了一种由聚偏二氟乙烯和乙炔黑组成的优化的LiNiCoAIO阴极,其中容量在不损失功率密度[11]的情况下,采用低活性材料提高了电极的能量密度。同时,比容量从102 mA h g-1到138 mA h g-1当活性颗粒的平均直径从1000nm降低到60nm[12]时,在湖沼粉中观察到1。24 此外,一些研究电极厚度的影响报道:两种类型的电极(LiNiCoMnO和LiFePO)与不同厚度被用于调查电极厚度的影响总体性能的电池[13],结果表明厚电极可以提供更高的能量密度但更快的能力衰退速率和更低的功率密度;不同厚度的LiMn2O4阴极电池也被组装起来,以测试最佳的阴极负载,这有助于构建一个高性能电池[6]。然而,在大多数文献中,对不同电极厚度的电池的分析仅仅是基于实验结果,而对不同电池之间的容量衰减差异的解释是不明显或不令人满意的。此外,只有外部行为和总体性能的电池进行了观察和分析在先前的研究中,然而,更在努力调查内部的电化学和热过程电池使用不同电极厚度,事实上,后者是至关重要的基本理解现象存在在锂离子电池电极厚度不同的操作。

在这项工作中,一个调查相关的热响应的电化学行为和锂离子电池使用不同电极厚度对电池进行水平和组件级别,以及一系列相关分析进行了基于实验结果和广泛的仿真结果。

仿真模型采用一维电化学模型和三维热模型相结合的方法建立,并通过对一组放电实验采集的温度分布进行验证。在锂离子电池电极厚度的影响取决于检查电池几个关键属性的变化(如不同放电深度的电池以及不同电极厚度的电池的产热、容量可用性、温度等。

- 实验装置

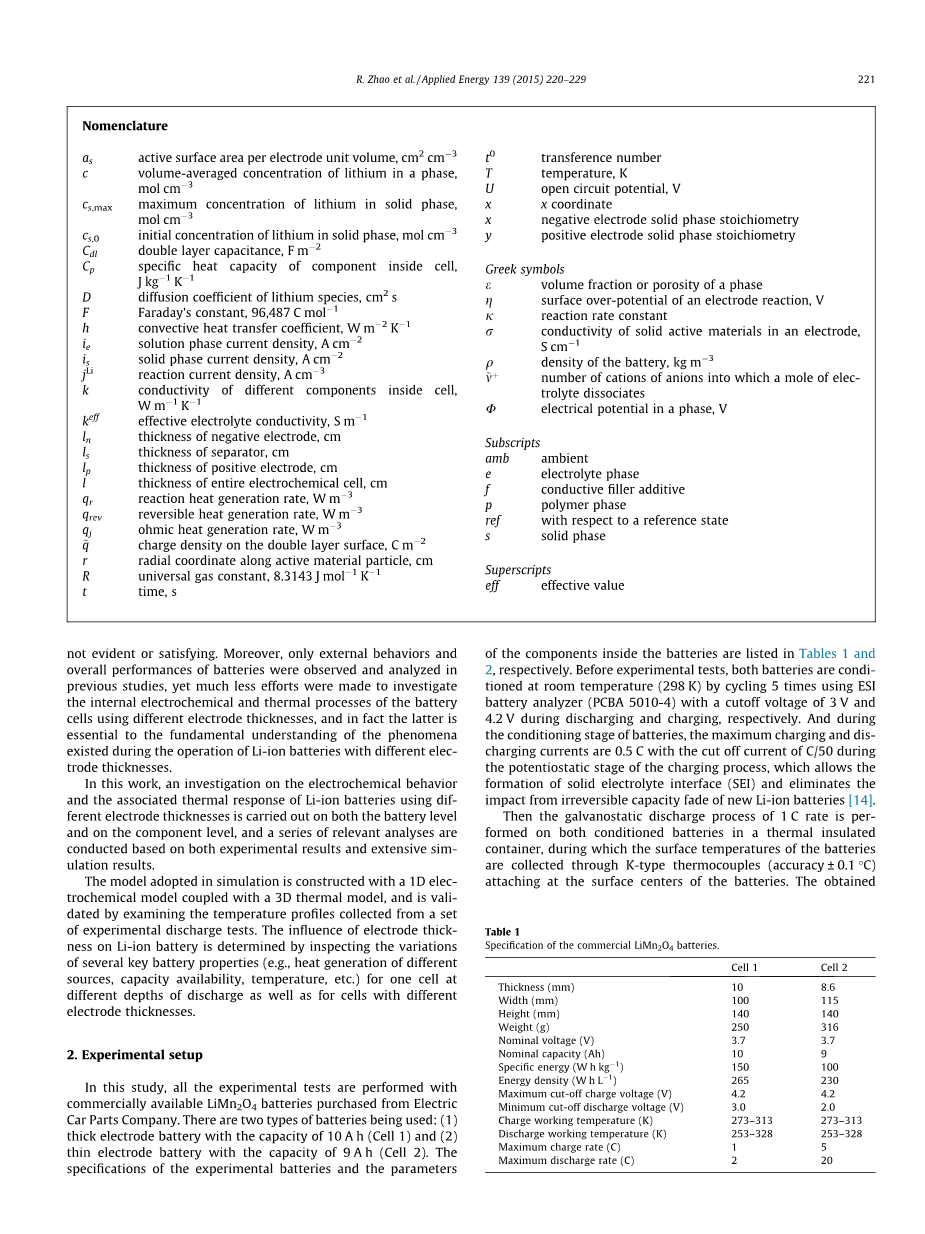

在本研究中,所有的实验测试都是使用从电动汽车零部件公司购买的商用锂电池进行的。所使用的电池有两种类型:(1)容量为10a h的厚电极电池(电池1)和(2)容量为9a h的薄电极电池(电池2)。实验电池的规格和参数

电池内部的组件分别列于表1和表2中。在进行实验测试前,使用ESI电池分析仪(PCBA 5010-4),在室温(298 K)条件下循环5次,截止电压分别为3 V和4 V。放电和充电时分别为2v。在电池调理阶段,最大充放电电流为0。在充电过程的恒电位阶段,切断电流为C/50,可以形成固态电解质界面(SEI),消除了新锂离子电池[14]不可逆容量衰减的影响。

然后在一个保温容器中对两个条件电池进行1c速率的恒流放电过程,在此过程中通过k型热电偶收集电池的表面温度(精度plusmn;0。1°C)附着在电池表面中心。获得的电池模型利用温度曲线与仿真结果进行对比,验证耦合模型。

在容量衰减测试中,电池1和电池2都在0处充电。在恒电势调节下,直到电流降至C/50,紧接着是恒流率为0的放电过程。5 C。在0处经过100个循环。5 C速率,相同的测试方案适用于两个电池,电流速率增加到1 C,再循环100次。在测试过程中,两组电池在0处的放电曲线和内阻。从分析仪上采集5个C率(第1周期、第50周期和第100周期)和1个C率(第101周期、第150周期和第200周期)进行比较。

- 模型开发

研究电化学变量的变化和热生成电极层和视图的总功耗密度和温度变化在电池水平,1 d电化学模型和三维热模型开发和耦合,产生的热量从1 d电化学模型应用于三维热模型作为热源,同时三维热模型的平均温度是,反过来,用于模拟一维电化学模型的输入。所有的模拟都是在COMSOL Multiphysics 4.4的商用有限元求解器上进行的。

3.1电化学模型

1给出了锂离子电池一维电化学模型的示意图,该模型包括五个主要区域:两个电流收集器(铝箔和铜箔)、正极复合电极、负极复合电极和隔板。电极区一般由活性插入材料粒子、电解质、粘结剂和导电填料的混合物组成,而分离器则由聚合物和电解质组成。在本研究中,LiMnOand和LiCare分别作为阳性和阴性材料。x24 y6 以1:2 v/v乙烯和碳酸二甲酯的非水相混合物中的2M脂盐为二元电解质,渗透在隔膜和电极中。6 由于积极或消极的数量目前收藏家电池大约一半的数量正/负电极和电极分隔符,和电化学反应发生在两侧电流收集器,细胞用于一维模型设计与当前的实际厚度的一半收集器电流收集器。

在放电过程中,固体锂离子中的锂离子会移动到表面发生反应。y6 一旦带电,这些离子通过电解质和分离器扩散到正极,在那里它们发生反应并插入到湖沼颗粒中。x24 同时,在上述反应中产生的电子离开氧化的负极而通过与电流方向相反的外部电路。反应过程如下:

正电极:

负电极:

总过程:

其中x和y是参与电极反应的锂离子的摩尔数。

电化学模型中相关的守恒方程和本构关系如表3所示,相应的参数如表4所示。

两电极的电解质盐电导率和开路电位如下[20]所示:

3.2 热模型

锂离子电池的发热主要有三种来源:反应过电位引起的反应热(q)、熵变引起的可逆热(q)以及电极和电解质中电荷传输引起的欧姆热(q),其表达式如下:

eth;6THORN;

方程右边的第一项。(8)为固体电极中的电荷输运,后两项为液体电解质中的电荷输运热。方程中的l表示使用半厚度电流收集器的单个电池的总厚度。可逆热在这里没有省略,因为电池放电率高(8c)在部分模拟,可以找到参考文献。[23]。

在三维热模型中,集总热容量平衡积累与散热生热之和之间的能量守恒可以表示为:

eth;9THORN;

其中,右边第一项表示向周围环境传递的热量,在本研究中可以写成对流换热,假设对流系数为

eth;10THORN;

电池的比热容和密度可以根据电池内部组件的厚度来计算:

其中i表示不同的分量,在本研究中包括正极、负极、分离器和两个半电流收集器。同理,三维细胞在y、z方向的导热系数为:

eth;12THORN;

我

在x方向上为:

eth;13THORN;

我

-

结果与讨论

- 模型验证和实验结果

对比了两组实验电池在绝热条件下的表面中心温度曲线,并对1c放电进行了实验和仿真,所有实验结果均取3次重复试验的平均值。由此可见,所建立的模型计算结果与实验数据吻合较好。虽然存在微小的差异在温度曲线的实验和模拟结果之间的中间的排放,这可能是由于不清楚添加剂用于商业使用电池和对流系数之间的细微差异在仿真和实验中,忽视的辐射热量补偿温度的偏差反应结束时排放。结果表明,该耦合模型能够有效地模拟锂离子电池在不同内部参数下的热响应。电化学模型在模拟锂离子电池电压方面的有效性已经在之前的工作[20]中得到了验证,这里没有展示。

实验和模拟结果也表明,两种不同电极厚度的电池的温度响应存在显著差异。放电结束时,厚电极电池的温度达到318k,远高于薄电极电池(306 K),电池1放电时的温度变化为2.5 K乘以(20k: 8k)细胞2的,表明更差的热性能。

一般来说,电池在放电过程中经历高温会产生许多不利的影响,如寿命和容量利用率的降低,热不稳定性的增加和一系列其他可能的安全问题。Pesaran发现锂离子电池的最佳工作温度范围在298k到313k之间,理想的温度分布应该在5k[24]以内。Motloch et al。还报道了高温对锂离子电池的影响:在303 - 313k[25]的工作范围内,每升高1度,锂离子电池的寿命就会缩短2个月左右。

为了研究两种电池的容量衰减,将两种电池在室温下进行了全寿命试验。这里给出的结果是获得的容量与两种放电速率下电池的初始容量(归一化容量)之比。5c和1c) 200个循环。如图所示。3、细胞1的褪色速度远快于细胞2,前100个周期的褪色速度为6。32 mA h循环,是细胞2的7倍(0。?189 mA h循环)。?1然后在接下来的100个循环中,以1c的速率,Cell 1的容量衰落率几乎是Cell 2的9倍,取值为7 mA h cycle, 0。?1 分别是72 mA h循环。?1除了容量衰落速率的差异外,当当前速率从0切换到1时,单元1的容量损失远远大于单元2。5c到1c,这是由于细胞1的内阻较高。如图所示。比较了电池在放电过程中的电阻。由于电化学反应的扩散距离较短,使用薄电极的电池2在放电时的平均电阻为3m X,而使用厚电极的电池1的平均电阻为10m X。

在此基础上,研究了两种不同电极厚度的电池的衰落机理和衰落速率的差异,分别研究了第一循环、第50循环和第100循环的放电曲线;收集第101个周期、第150个周期和第200个周期进行比较。如图所示。5、对于带有薄电极的电池(电池2),0。5个C放电曲线(1、50、100循环)基本重合,1个C放电曲线(101、150、200循环)也基本重合。在不同的循环中,相同速率的放电曲线之间的差异是可以忽略的,这表明随着放电的进行,电极内部的活性物质几乎没有老化,电化学反应是稳定的。0和0之间的差。5 C放电曲线和1 C放电曲线主要是由于放电速率的不同而引起的IR降的不同。然而,对于厚电极电池(电池1),放电曲线在指定的周期内是不同的,随着周期数的增加,放电过程提前停止。在放电的初始阶段,放电曲线的重叠是由于恒定的内阻造成的

在循环测试期间从分析仪收集的电池电阻。因此,电池1的容量衰退从放电中间开始,可能不是由于电池电阻的增加引起的,而主要是由于活性物质的老化引起的。并根据仿真结果对两种电池的容量衰落率差异进行了详细的分析。

-

- 模拟了两个实验电池的热行为

然后,基于先前验证过的耦合模型,对两个实验电池进行了仿真,收集并比较了两个电池的欧姆热和总热产生。

欧姆热源是由锂离子在电化学反应中产生的运输阻力引起的,与电极的厚度密切相关,因为在电极较厚的电池中会产生更多的欧姆热。从图中可以看出并验证。6、其中电池1的欧姆生热率(图1)。6a)几乎是2号细胞的10倍(图2)。6 b)。由于与其他区域相比,更多的锂离子流经电极与分离器之间的界面,因此在分离器/电极界面产生了更多的欧姆热,这对电池内部的均匀热分布有不利的影响。因此,欧姆热的增加将增加整个电化学电池的热不稳定性,特别是在靠近分离器的区域,如图所示。7a (Cell 1的总热量产生),最终导致不均匀衰落速率通过电极并影响电池的性能和安全性。

这两种模拟电池的总热量(三种热源的组合)如图所示。7.可以看出,使用厚电极的电池1与使用薄电极的电池2相比,在阳极上产生更多的热量。这主要是由于锂离子电池的电极厚度不同,正极和负极的厚度之比也不同,而正极和负极的厚度分别与锂离子电池的内阻和交换电流密度直接相关。这两个因素都会影响三种热源的产热率。此外,电池1的产热率分布比电池2的产热率分布更不均匀,导致活性材料沿电极的衰减速率不同:离分离器较近的材料比离集电极界面的材料衰减快。

通过比较两个电池的欧姆和总热产生,可以解释电池之间的热(温度)和电化学(容量衰减和放电曲线)的差异。两个细胞温度响应的差异(图。2)是由于它们的热产生率不同。细胞1在循环试验中衰老速度更快,放电曲线分裂更快(图1)。3和5)主要是由于其更强烈的温度响应,以及电极间的热分布不均匀,这可能导致活性材料的快速老化。而在循环试验中,由于细胞2内阻不变,温度变化小,热分布均匀,导致其放电曲线重叠,容量以不同速率衰减。

-

- 模拟了电池在高速率下的电化学和热行为

众所周知,锂离子电池在较高的放电速率下,无论从电化学还是从热学的角度来看,其性能都比较差。为了单独考察电极厚度的影响,不考虑正极厚度与负极厚度之比的影响,模拟了8c放电过程

比较四组电池的模拟放电曲线,可以看出随着电极厚度的增加,电池的放电提前停止。对于2_4单元,放电时间仅为330 s,远远短于2单元的420 s,放电过程中获得的2_4单元的容量仅为73。其名义容量的3%,远低于93。2号牢房是3%另外,在整个放电过程中,2号电池的电压高于其他电池,保证了充足的电源供应和在实际应用中的稳定性。

锂离子电池内部发生的电化学反应的平稳性和快速性的一个重要指标是固体颗粒表面的锂离子浓度。9.随着电极变厚(在2_4电池中),锂离子浓度在两个电极上的分布变得不均匀,表明插入反应发生在不同的深度,活性粒子在电池中被不同程度地利用。这可能会导致沿电池的热量分布不均匀,这对电池的健康是有害的[26,27]。而锂离子浓度在放电结束时在2号细胞负极上均匀分布,其值为4000 m

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237750],资料为PDF文档或Word文档,PDF文档可免费转换为Word