英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

摘要

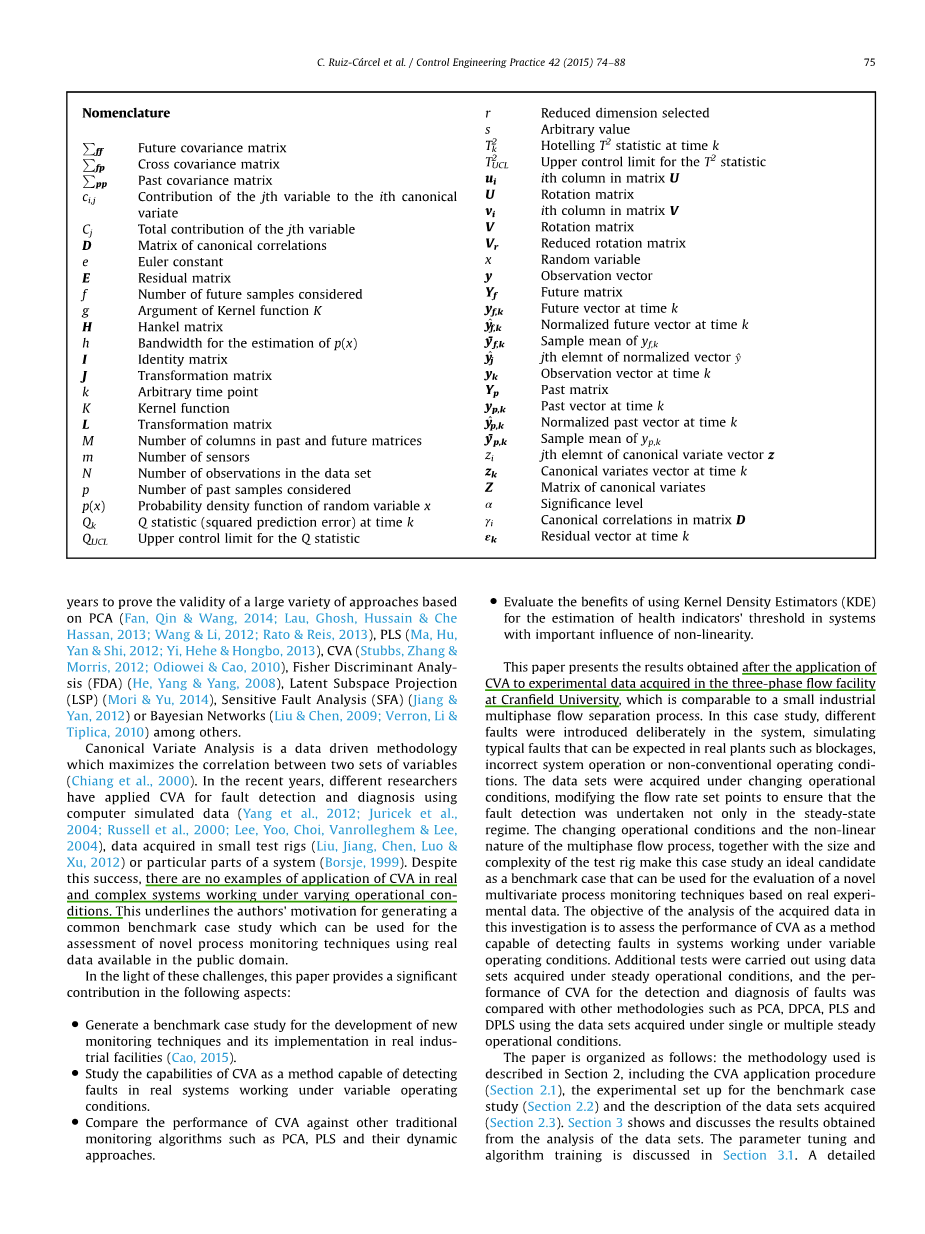

工业需求正朝着更加灵活的生产计划快速发展。因此,常常需要使工厂生产适应需求,而需求可能会因应用程序而变化。这就是为什么必须开发工具来监测在不同操作条件下工作的过程状况。典型变量分析(CVA)是一种多元数据驱动的检测方法,它已经被证明优于其他方法,特别是在操作条件动态变化的情况下。这些比较研究通常使用计算机模拟数据进行基准案例研究,例如田纳西伊士曼处理厂。

本工作的目的是提供一个基准案例,以证明不同的监测技术在工业多相实验台中具有检测和诊断人工种子人为因素造成故障的能力。测试平台的运行条件的变化,测试平台的规模和复杂性使得本案例研究成为了一个基准案例的理想候选者,它为使用真实的实验数据对新颖的多变量过程监控技术性能的评估提供了一个测试平台。本文对CVA在变化工况下对实际系统进行故障检测和诊断的能力进行了评估,并与其他方法进行了比较。结果表明,CVA可以有效地应用于实际复杂系统的故障检测与诊断,并进一步加强了CVA算法的性能优于其他算法的思想。

1.绪论

在实际工业系统中,数据驱动方法被广泛应用于故障检测和诊断。特别是多元监测技术,如主成分分析(PCA)或偏最小二乘法(PLS),在考虑到过程中测量的不同变量之间的相关性,它们相对于传统的单变量方法更有优势。然而,需要更有效的技术来处理诸如改变操作条件或非线性系统等问题。Ku、Storer和Georgakis提出了使用滞后变量来考虑时间相关性,将PCA扩展到动态系统监控(DPCA)。同样,Komulainen、Sourander和J ms-Jounela提出了PLS的动态版本。尽管他们成功了,据报道,当应用于在可变负载条件下的工作系统时,DPCA和DPLS不像其他基于状态空间的方法如规范变量分析CVA那样有效,主要表现在系统动力学。其他常用的状态监测方法有神经网络、机器学习或故障树分析。

文中给出了基于PCA,PLS,CVA 等多种改进算法在计算机模拟数据故障检测与诊断中的成功应用实例。特别是田纳西伊士曼过程模拟器。因为它的实际复杂性以及它是一个高度非线性的系统,已广泛应用于不同方法的性能评价和比较。这一特定基准案例的流行表现在过去几年大量研究人员使用它来证明基于PCA ,PLS ,CVA ,Fisher判别分析(FDA)、潜在子空间投影(LSP)、敏感故障分析(SFA)或贝叶斯网络等多种方法的有效性中。

典型变量分析是一种数据驱动的方法,它最大限度地提高了两组变量之间的相关性。近年来,不同的研究人员将CVA应用于利用计算机模拟出来的数据或是在小型测试平台或系统的特定部分中获取的数据进行故障检测与诊断。尽管取得了这一成功,但在实际和复杂的系统中,没有在不同操作条件下应用CVA的例子。这强调了作者产生的共同的基准案例研究的动机,它可以用于利用公共领域的真实数据来评估新的过程监控技术。

鉴于这些挑战,本文从以下几个方面进行阐述:

bull;为开发新的监测技术及其在实际工业试验设施中的实施提供基准案例研究。

bull;研究了CVA作为一种能够检测实际系统在变工况下工作的故障的能力。

bull;比较了CVA算法与传统的PCA、PLS算法及其动态方法的性能。

bull;评价用核密度估计器(KDE)估计非线性系统健康指标阈值的可行性。

本文介绍了将CVA应用于克兰菲大学三相流场实验数据后得到的结果,与小型工业多相流分离过程相当。在本例中,系统中故意引入了不同的故障,模拟了在实际工厂中可能出现的典型故障,如堵塞、不正确的系统操作或非常规的操作。这些数据集是在不断变化的操作条件下获得的,修改流量设置点,以确保故障检测不仅在稳定状态下进行。改变操作条件和多相流过程的非线性性质,结合试验装置的规模和复杂性使这个案例研究的理想候选人作为基准的情况下,可用于评价新的多元过程监控技术基于真实实验数据。在本次调查中分析获得的数据的目的是评估CVA作为一种能够检测在可变操作条件下工作的系统中的故障的方法的性能。通过在稳定操作条件下采集的数据集进行了额外的测试,并且使用在单一或单独采集下获得的数据集将用于检测和诊断故障的CVA的性能与诸如PCA,DPCA,PLS和DPLS的其他方法进行比较多种稳定的运行条件。

本文组织如下:第二节描述了所使用的方法,包括CVA应用程序过程(第2.1节)、基准案例研究的实验设置(第2.2节)和所获得的数据集的描述(第2.3节)。第三节介绍并讨论了数据集分析的结果。第3.1节讨论了参数调优和算法训练。在第3.2节中,详细讨论了利用CVA对两个数据集进行故障检测和诊断的结果。分析了不同过程监控算法对所有数据集的分析结果,并与第3.3节进行了比较。最后,研究结论在第四部分。

2.方法论

2.1.用于工业过程故障检测的CVA

CVA的应用程序类似于其他多变量的状态监测算法:它需要一个初始模型,用于计算转换矩阵和稳态指示器的阈值。在应用程序中,可以通过简单地将高维采集数据转换为使用变换矩阵的指示器来监视过程。这些指标的值与训练阶段计算的阈值相比,将决定是否存在故障。

CVA的目标是找到最大化两组变量之间的相关性的线性组合。为了考虑时间相关性,通过考虑p过去和f未来的测量(每个测量包含m个变量),将观测向量y扩展到每个时间点k,生成过去和未来的观测向量和,分别为:

将数据标准化为每个不同变量的零均值,以避免那些具有较高绝对值的变量的支配:

分别代表的样本均值。在分析中考虑的过去和未来的最优时数(p和f)可以用所有度量的求和平方的自相关函数来确定。所有过去和未来的向量都被排列在不同的列中,生成过去和未来的矩阵和。

过去和将来的矩阵的协方差和交叉协方差矩阵可以估计如下:

正则变量可以通过标量汉克尔矩阵的奇异值分解(SVD)得到:

U和V是奇异向量的正交矩阵,D是一个对角矩阵,表示U和V仅是成对相关的。U和V之间的关系由对角线元素gamma;i表示。对D中的元素(gamma;1gt;gamma;2gt; ...gamma;mp)和U和V中相应的奇异向量重新排序,可以选择 V矩阵的r列对应于D中的r个最大奇异值,从而生成新的降维矩阵。

变换矩阵J和L,它转换了mp维度过去的测量到r维规范变量和残差,可以计算为:

规范变量和残差计算在每个时间点k投射到式3中第k个归一化测量值。左乘J和L的过去矩阵,Yp(5)导致:

其中,Z和E的列分别为和,它们是不同采样点的典型变量和残差。提供有关系统健康信息的统计指标,可以将可用的过去观测数据转换成更低的维度数据。更常用的统计指标是Hotelling 统计量和Q统计量。

上式中和分别是矩阵Z和E的元素。

对于给定信号alpha;,当alpha;=P时即可算出和Q的上限值。通常这些控制极限是通过假设测量遵循高斯分布来计算的。然而,这不是非线性系统的情况,这使得这个假设无效。Odiowei和GAO利用核密度估计(KDE)估计统计指标的实际概率密度函数,开发了一种方法来解决这一问题。随机变量x(概率密度函数p(x))小于某一特定值s的概率定义为:

其中p(x)可以通过核函数K来计算:

其中h为所选带宽是x的第k个样本。用式15和16中的和代替,估计T2和Q的概率密度函数是可能的。各自的控制限制这些数据对应于式17,通过解决P(x操作系统)alpha;。

T2度量表示指示保留空间变化的典型变量的总变化。Q也被称为平方预测误差,表示剩余空间中平方误差的和,这两个指标是互补的;某些断层会导致保留空间的变异增加,而其他的断层则表现为残余空间变异性的一种诱因。在本案例中,每当任何一个指标超过各自的UCL时,就会考虑故障检测的事件。这使得监控性能对r是不变的,保留了规范变量的数量。

在此过程中,训练期间计算的指标的值代表了正常系统,即没有任何故障的代表。阈值是根据这些指标的概率密度函数来计算的。由故障引起的系统行为的任何偏差都会导致这些指标的值增加,达到阈值并产生警报。这意味着阈值具有统计意义,因为指标值低于所选显著性水平的阈值,这代表正常情况而无任何错误。如果训练数据具有代表性,那么理想情况下,如果没有出现故障,算法应该能够适应阈值以下的值。当然,如果在列车数据中没有包含新的正常运行条件的数据,那么检测模型和阈值都需要更新。这样的更新可以离线或在线进行。后一种是所谓的自适应方法,但它超出了这项工作的范围。

在故障检测中,找出故障的来源是至关重要的,以了解问题的根源并采取最佳的维护措施。Chiang等人(2000)建议使用贡献图来估计每一个变量对统计指标最终值的贡献程度。在CVA中每个变量的贡献c y ^ j每个正则变量的最终值子可以计算为:

其中gamma;i是奇异值对应于加载向量霁。jth过程变量yj的总贡献C可以得到:

该技术已成功应用于其他研究人员的故障识别。一旦检测到故障,就可以根据各自的贡献对错误识别负责的变量进行排序,工厂的工程师可以利用这些信息和他们的工厂知识来确定错误的来源。

2.2.三相低成本设备的描述

克兰菲尔德大学的三相流动设施的设计目的是为压力系统提供一种控制和测量的水、油和空气流量。图1显示了该设施的简化示意图。测试区域包括不同孔径和几何形状的管道,以及在10.5米高平台顶部的气液两相分离器。它可以以所需的速率供应单相空气,水和油或这些流体的混合物。最后,在地面水平的11立方米水平三相分离器中分离出流体混合物。空气返回到大气中,油和水的乳剂在各自的聚结器中分离,然后返回各自的储罐。两个储罐的容量大约为12.5立方米。

图1

空气由两台压缩机联合供应,能够在0.7MPa的压力下提供高达0.4 m3 / s的流量。在8立方米的容器中接收压缩空气,以抑制压力波动,然后在通过空气流量计FT305和控制空气流动的气动阀VC302之前,过滤掉液滴和颗粒并冷却。水和油储存在坦克T100和T200中,然后通过多级格兰富CR90-5泵(PO1和PO2)独立供应,每个泵在1 MPa时可以提供高达0.0278 m3 / s的转速,并通过频率控制 可变逆变器。水流速由FT104和FT204的油流率测量。水和油流量分别由气动阀VC101和VC201控制。

混合后,液体可以通过流动4流循环55米长,直径21向下倾斜管道导致高10.5米悬链线立管”或通过一个2流循环是一个40米长水平管道,连接到一个10.5米长的垂直立管。这两种流线都与两相分离器相连,但可以通过流线两端的手动阀流形相互隔离。在本基准测试中所采用的所有实验中,4线都是专用的,除了对特定故障的研究(故障案例6),其中的2号线也涉及到。在钻机中有一个可供选择的4号线,它可以直接从混合点输送到三相分离器,绕过隔水管和顶部分离器。这条线被标记为“旁路”,在图1中标记为红色。

在混合点(PT312)之前,空气供给线上有测量压力的传感器(PT312),在立管(PT401)底部的4号线(PT408),顶部分离器(PT403)内部和三相分离器内部(PT501)。在立管顶部的4根线上的流量可以用FT407来测量,它也提供了密度和温度的测量。FT406提供了在顶部分离器底部出口的质量流量、密度和温度的测量。顶部分离器内的液位由LI405测量并由VC402控制。三相分离器的压力由VC501控制,不同阶段的压力分别由LI502和LI504来测量。另外,在立管底部的2号线的压力是通过PT417测量的。为了简单起见,在图1中没有显示控制聚结阶段之间水平的阀门和传感器。整个系统由艾默生过程管理公司提供的一种基于现场总线的监视、控制和数据采集(SCADA)系统进行管理。可以检索、处理和可视化不同变量的时间戳数据。数据也可以保存为后处理。

在本研究中,所有数据均以1hz的采样率捕获。所使用的变量包括24个不同的过程变量(见表1)和两个过程输入(空气和水流速度设定值)。变量24(混合区2的压力,PT417)只包含在故障案例6的分析中,而前23个变量用于所有的错误案例研究以及算法训练。所有实验中只使用空气和水,三相分离器的压力一直保持在0.1 MPa。

表1

2.3数据集说明

2.3.1正常运算

为了获得代表正常运行的数据,从系统中获得了三个数据集(T1、T2和T3)。在测试过程中,空气和水流量的设置点被有意地改变,以满足在可变工况下工作的过程中获得数据为了确保正常运行时的条件具有代表性,对三种训练数据集的每一种分别测试了20种不同的空气和水流速组合(见表2)。在它们的每一种情况下,流动条件都发生了变化,虽然不是相同的,但为了获得各种各样的大的、小的、长而慢的过程变化发生在不同的方向(增加或减少)。在操作条件下,这种变化的目标是确保系统的动态在任何情况下都能被捕获。这些设置点是为了覆盖该设施可以通过VC101和VC302提供的可用流量范围,避免过低的流量,以确保引入的条件不会在提升管中产生阻塞。表2为实验过程中选取的典型空气和水流速度设定值,图2为各训练数据集的空气和水流流速。

表2

2.3.2带种子故障的操作

除了训练数据集外,在系统中输入6个不同的故障后,系统在故障条件下获得了不同的数据集。这些故障被用于模拟典型故障,如管道堵塞、系统操作错误或操作条件异常等。为了调查稳态指标的变化,在正常运行的某一段时间后引入故障。这些故障是在可能的情况下逐渐引入的,以便观察故障的严重程度如何影响指示器。在达到一定程度的严重程度后,将故障排除,将系统恢复到正常状态。在对应的故障场景描述中可以找到不同数据集的故障启动时间和故障结束时间的详细信息。在这些测试中,在恒定流率条件下,可以观察到对不同测量变量的故障影响,而不受空气和水流速率变化的影响。表3总结了测试的不同故障。每个子节都

全文共13138字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15817],资料为PDF文档或Word文档,PDF文档可免费转换为Word