英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

热表面两相喷雾冲击冷却中喷雾特性对热通量的影响

Santosh Kumar Nayak a, Purna Chandra Mishra a,*, Sujay Kumar Singh Parashar b

印度奥迪沙,布巴内斯瓦尔751024,基特大学机械工程学院

应用科学学士,布巴内斯瓦尔751024,奥迪沙,印度

摘要:系统地研究了喷雾特性(质量流量,入口压力,流量,喷嘴到目标距离和板厚)变化对热通量的影响。从全锥内混合雾化喷嘴释放的圆形喷雾在一定尺寸的固定热钢表面上受到大范围的气压和水压。检查每个参数的效果,同时保持其他参数几乎固定。测试了四种不同的板厚度,即4mm,6mm,8mm和10mm,并确定了板厚度对热传递的影响。根据由嵌入板底部表面的K型热电偶测量的瞬态温度历史记录,计算每个实验条件下的表面热通量。质量碰撞密度是借助于简单的机械图案形成器来测量的。在4mm钢板的初始温度为850℃的情况下,在4 bar的进水压力,3bar的空气压力和120mm的喷嘴高度下,实现了最大表面热通量4895.525 kW/m2。

关键词:两相;喷雾冷却;沸腾;瞬态温度;热流密度

1.引言

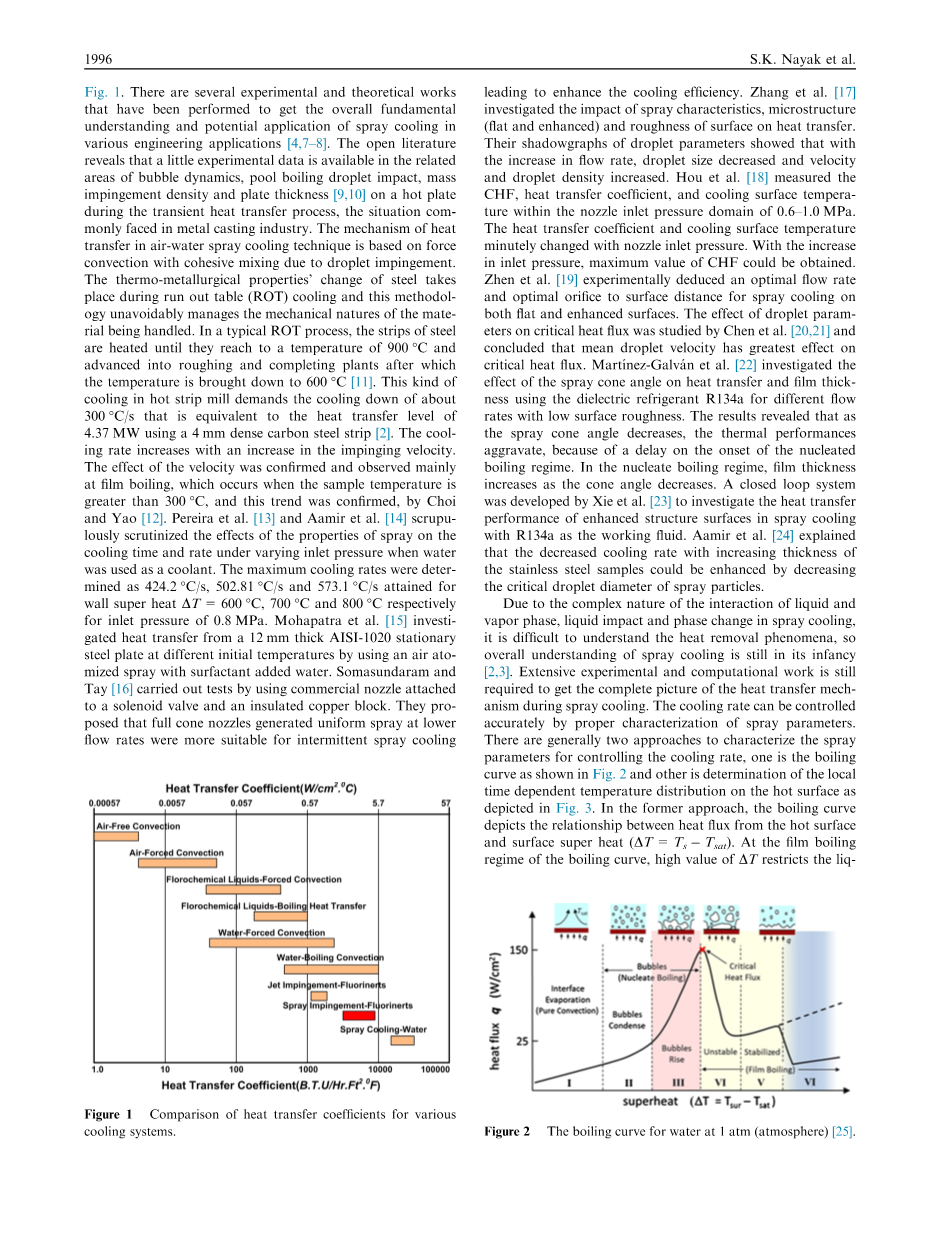

在许多工业应用中,热表面上的喷雾撞击涉及空气/气体中液滴的多相流动。例如,在内燃机和燃气轮机中应用喷雾冷却和燃料喷雾,以及在国防和航空技术中使用的电子设备(例如计算机芯片,传感器和激光器)的冷却。喷雾冷却技术还应用于农业,钢铁工业,食品工业和医疗用途。在这些应用中,有必要消散超过10 MW/m2的热通量[1–3].实际上,钢的微观结构是由高冷却速率控制的。由于可以通过快速冷却来获得更好的微观结构,因此当前使用的层流单相射流冷却并不是一种有效的选择。因此,双相(空气-水)喷雾冷却对生产具有所有必要属性的高质量钢非常有帮助[4–6]各种冷却系统的传热系数比较如下:

图1 各种冷却系统传热系数的比较

图1已经进行了一些实验和理论研究,以使人们对喷雾冷却在各种工程应用中具有整体的基本认识和潜在应用[4,7–8]。开放文献显示,在气泡动力学,池沸腾液滴冲击,质量撞击密度和板厚度的相关领域中,可获得一些实验数据。[9,10]在瞬态传热过程中,热板上的情况通常是金属铸造行业面临的情况。空气-水喷雾冷却技术中的传热机理是基于由于液滴撞击而产生的内聚力对流。钢的热冶金性能变化发生在跳台(ROT)冷却期间,这种方法不可避免地管理着所处理材料的机械性质。在典型的ROT工艺中,钢带加热至900°C,然后进入粗加工和精加工车间,然后将温度降至600°C[11]。热轧机中的这种冷却要求约300°C/s的冷却速度,这相当于使用4 mm密度碳钢带的传热水平4.37 MW[2]。冷却速度随着撞击速度的增加而增加。确认并观察到速度的影响主要在薄膜沸腾时发生,而薄膜沸腾是在样品温度高于300 C时发生的,这一趋势得到了证实。Pereira[13]和Aamir等人[14]仔细研究了当水用作冷却剂时,在变化的入口压力下,喷雾性质对冷却时间和冷却速率的影响。确定最大冷却速率为424.2°C/s,502.81°C/s和573.1°C/s。对于0.8 MPa的入口压力,壁过热温差分别为600°C,700°C和800°C。Mohapatra[15]通过在空气中加入表面活性剂的空气雾化喷雾,研究了在不同的初始温度下从12毫米厚的AISI-1020固定钢板进行门控传热。Somasundaram和Tay[16]使用安装在电磁阀和绝缘铜块上的商用喷嘴进行了测试。他们提出,全锥形喷嘴在较低的流量下产生均匀的喷雾更适合于间歇喷雾冷却,从而提高了冷却效率。张某等人[17]研究了喷雾特性,微观结构(平坦和增强)和表面粗糙度对传热的影响。他们的液滴参数阴影图显示,随着流速的增加,液滴尺寸减小,速度和液滴密度增加。侯某等人[18]在0.6-1.0 MPa的喷嘴入口压力域内测量了CHF,传热系数和冷却表面温度。传热系数和冷却表面温度随喷嘴入口压力的变化而细微变化。随着入口压力的增加,可以获得CHF的最大值。甄某等人[19]通过实验得出了在平坦表面和增强表面上进行喷雾冷却的最佳流速和最佳孔距与表面的距离。陈某等人[20,21]研究了液参数对临界热通量的影响。并得出结论,平均液滴速度对临界热通量影响最大。Martınez-Galvan等人[22]研究了使用介电制冷剂R134a在低表面粗糙度下不同流量下喷雾锥角对传热和膜厚的影响。结果表明,随着喷雾锥角的减小,由于成核沸腾状态的延迟,热性能恶化。在成核沸腾状态下,膜厚度随着锥角的减小而增加谢某[23]等人开发了一个闭环系统。研究在以R134a为工作液的喷雾冷却中增强结构表面的传热性能。Aamir等人[24]解释说,通过减小喷雾颗粒的临界液滴直径,可以提高随不锈钢样品厚度增加而降低的冷却速度。

图2 水在1at m(大气)下的沸腾曲线[25]

图3 瞬态冷却曲线[26]

由于喷雾冷却中液相与汽相,液体冲击和相变的复杂性,很难理解除热现象,因此对喷雾冷却的总体了解还处于起步阶段。[2,3].仍需要进行大量的实验和计算工作才能获得喷雾冷却过程中传热机理的完整图像。可以通过适当表征喷雾参数来精确控制冷却速度。通常有两种方法来表征用于控制冷却速率的喷雾参数,一种是沸腾曲线,如图2所示。图2第二步是确定热表面上随时间变化的局部温度分布,如图3.在前一种方法中,沸腾曲线描述了来自热表面的热通量与表面过热之间的关系(DT=Ts-Tsat)。在沸腾曲线的薄膜沸腾状态下,DT的高值限制了液滴会在喷雾撞击过程中撞击热表面。莱顿弗罗斯特点出现在最小热通量的沸腾曲线中,在该曲线中,喷雾中的液滴穿透蒸汽层与热表面接触,并发生成核沸腾现象。在全核沸腾状态下,热通量值增加到最大值[25].在后一种方法中,曲线的斜率随时间的变化是从一个冷却区域到另一个冷却区域的过渡引起的。在膜沸腾过程中,冷却速度很慢,由于在表面形成的蒸汽层的绝缘特性,冷却时间到了t2。在T2,即莱顿弗罗斯特点,薄膜的沸腾被初始的液-固接触中断,并且冷却速率显着提高,直到临界热流(CHF)条件在t3后到达T3,在t3,t4之后,强迫对流成为传热的主导模式[26].Teamah等人[27]进行了数值和实验研究,以研究Al2O3-water纳米流体射流的流动行为和热分析,该射流通常撞击在具有各种纳米流体体积浓度和足够雷诺数范围的平坦加热表面上。他们通过实验测量了膜的厚度分布,发现三种不同的纳米流体(如Al2O3,CuO和TiO2)没有明显变化。由于在特定体积浓度下雷诺数的增加,热性能也得到增强。Teamah和Khairot[28]实验分析了雷诺数和射流间距对双撞击圆形水射流热性能的影响。他们的研究结果表明,增加一个喷嘴的射流间距和一个雷诺数会比另一个喷嘴增加局部和平均努塞尔数。另外,水膜厚度随着射流间隔的增加而减小。Teamah等人[29]实验研究了水动力流动行为斜射流撞击在具有不同喷嘴倾斜角(水平方向为30–90°),水流量(2–5lpm)且喷嘴间距固定的光滑水平板上。结果清楚地表明,喷嘴倾角对无量纲膜厚和流型具有重要作用。Teamah和Farahat[30]进行了数值和实验研究,以分析自由液体射流撞击在宽雷诺数范围内的水平热表面上的热力学和流体力学行为。结果表明,雷诺数大于15000时,由于平均努塞尔数的变化,对热性能没有明显影响。关于喷雾冷却机理和钢板厚度的文献很少。这项工作的目的是研究控制参数(例如板厚,质量撞击密度和喷嘴尖端到目标距离)对表面热通量的影响。在尺寸为长=120mm,宽=120mm和变化的厚度为4mm,6mm,8mm和10mm的扁平方形钢板上进行测试。

2.调查目的

产品质量和生产质量控制已成为钢铁行业的首要要求。开放文献表明,经常使用的喷雾冲击冷却是在淬火过程中从热钢表面去除高热通量的有效技术。因此,有必要重要地评估控制参数的影响,例如喷射压力,水流量,质量冲击密度,喷嘴尖端至目标距离以及板厚对喷雾冷却过程中温度梯度的影响。还必须在冷却之前针对一定厚度的板优化冷却速率,以确认微观结构的均匀性。作为喷雾冷却的优点,在撞击的表面上,冷却速度非常快,但是同时,对于厚钢板,内部的冷却速度将比表面的冷却速度慢得多,这对于均匀的微观结构分布是不可取的。

3.实验设施和程序

图4 空气-水喷淋冷却装置原理图

喷雾冷却装置的示意图如图4所示。该装置的主要组件是输水系统,喷雾发生器,加热系统,温度测量和数据采集系统。输水系统由一个与喷雾发生器相连的高架水箱组成,该喷雾发生器包括一个容积泵,电磁阀,压力调节器,流量计,压力表,内部混合空气雾化喷嘴和一个电子控制面板。用玻璃管可变面积转子流量计测量水的流速,并通过调节入口空气和水的压力来控制水的流速。压缩机的进气压力从0 bar变为4 bar,进水压力分别从2 bar变为4 bar。

Mishra等人[31]采用的电加热技术,对于它们的多次射流冲击冷却实验,采用了一个加热目标以产生足够的热量并保持莱顿弗罗斯特温度以上的高表面温度,从而可以在薄膜沸腾状态下进行稳态实验。实验期间使用的仪器包括:通过点焊在钢板的底部表面上通过点焊嵌入的K型热电偶,以及由应用软件ZAILA支持的数据采集系统。设计并制造了一个实验室规模的试验台,以容纳高度为7英尺的冷却机构,该冷却机构由尺寸为250 mm至200 mm的矩形试验台组成,试验期间将试验板放置在该试验台上。在实验中使用了四种不同厚度的钢板,分别为4mm,6mm,8mm和10mm。在加热板的过程中,温度间隙为保持 100℃,以弥补从加热器转移到试验台时的初始温度。然后将热板手动转移到测试台上。在开始喷雾之前,将气压和水压设置为所需值。然后,借助连接在控制面板上的控制开关打开喷涂系统,以进行喷涂。来自每个热电偶的瞬态温度数据是通过数据采集系统获得的,并存储在装有ZAILA应用软件的计算机中。对参数变化进行了实验,例如针对三种不同的喷嘴高度(120 mm,180 mm和240 mm)和四种不同的板厚度(例如4 mm,6 mm,8 mm和10 mm)。质量冲击密度是借助于简单的机械图案形成器测量的,该图案形成器由直列的集水刻度管组成,每个刻度管的直径为8 mm。以这样的方式分布玻璃管,使得可以在整个板表面上测量局部撞击密度。图案形成器的尺寸与测试板的尺寸完全相同。

3.1.热电偶安装

如图5(a)所示,将外径为3.5 mm且精度为plusmn;2.1 C的K型热电偶埋在板底表面下方25%的板厚中。在所需的测量点从底侧穿过测试板制作出小凹槽。应当注意,准备好的凹槽必须首先清洁,然后再填充一些高导热性的银粉(导电胶),以确保在安装热电偶之前热电偶尖端与被测点之间的良好接触。护套热电偶线插入孔中。通过外部陶瓷绝缘管,以便在实验过程中用板表面固定紧密的电线。热电偶尖端被点焊,当接触到被测侧时。图5(b)显示了典型实验的温度测量位置示意图。

图5 原理图(A)热电偶安装程序和(B)板表面的热电偶点

3.2.质量碰撞密度的测量

图6 一种用于测量局部质量撞击密度的简单机械模式器,(A)具有穿孔孔的玻璃盒,以适应管和(B)刻度玻璃管

液体冲击密度在喷雾冷却应用中起着至关重要的作用。通过使用简单的机械图案形成器,可以在各种水和气压组合以及水流速下测量局部和平均液体撞击密度。然后绘制并报告从空气雾化喷嘴收集的图案。来自喷嘴的空气辅助水喷雾在撞击过程中直接进入刻度管阵列。然后,喷雾在重力作用下落入管道中,在那里测量了局部水撞击密度。玻璃管中的水量通过可视化方法进行测量,如图6所示,在考虑的所有实验条件下,重复了测量过程。管子收集了水的质量喷雾超过一段时间的DT。然后用方程计算局部质量撞击密度(1)[31]:

计算出水撞击密度“ms”,其中“dt”是管子直径。质量冲击密度数据及其对传热速率的影响将在后面的部分中介绍。

利用一个由方形底座的玻璃容器组成的模式器测量了平均撞击密度,其尺寸与平板尺寸完全相同。从喷雾器喷出的水滴,从雾化喷嘴中通过容器收集,容器设置在喷雾器下面,并且在时间段t内,A的面积为0.0081m2。收集的水量Mw可用于等式(2)[31]:

3.3.实验不确定性分析

在当前的调查中,已努力使参数误差最小化,以提高调查结果的准确性。根据ASME测试代码PTC 19.8-1983的不确定性方法,误差以两个部分表示:(1)系统误差或偏差误差(B),这是由于调查涉及的测量仪器存在故障,以及(2)由于解释系统中的噪声导致测量参数解释不完善而导致的随机误差或进动误差(S)[32]。为了在实验中达到较高的准确性,系统误差必须很小。因此,最初需要对测量仪器进行校准,以最大程度地减少系统误差。在这项工作中,测得的参数是水流量,质量撞击密度和温度。表1中已声明了这些参数的最大监视误差。基于转子流量计的准确性,发现了流量的偏差误差。为了测量温度,热电偶在水的沸点处进行校准,并通过高温计和标准热电偶在高温下进行校准。热偶读数的象征性偏差为plusmn;2.2°℃,精度/正确度误差为零。为了使温度测量中的误差最小,在每次调查中都使用了经过特殊校准的热电偶延长线。穿过试样孔的热电偶安装在确定冷却过程中所测温度数据的正确性方面起着重要作用。因此,通过用导热性极高的材料填充热电偶孔以减少热气隙,使热电偶与测试板和被测点的正确接触得到了极大的关注。温度误差的另一个重要方面是调查中涉及的DAS。根据制造商的声明,温度测量中的偏差为 0.7 C,灵敏度为lt;0.07C。<!--

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[606823],资料为PDF文档或Word文档,PDF文档可免费转换为Word