英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

薄壁结构

具有细长I形截面的挤压铝合金短柱的局部屈曲和屈曲后强度

摘 要

已经开展了一项综合实验项目,以研究铝合金I型截面短柱的局部屈曲和屈曲后强度。 通过挤压制造总共15个由两种热处理铝合金(6061-T6和6063-T5)制成的试样。 材料特性通过从受压截面处直接切断的拉伸试样获得。 在测试之前,准确测量截面处的局部几何缺陷。 短柱试件在两个固定端支撑件之间的轴向压缩下进行测试,在此期间,在达到临界荷载之前,每个测试试件的局部板屈曲特征明显。 根据所测量的平面外挠度和与平板单元对应的表面应变来确定临界局部屈曲强度,其进一步与考虑到元素相互作用和材料非线性的理论值和分析值进行比较。 根据实验得到的屈曲后强度,对当前设计标准中的设计规定进行评估,包括美国,澳大利亚/新西兰,欧洲和中国的标准。 据透露,四个设计标准预测的抗压强度通常较为保守,特别是对于具有显著的受拉变硬特性的铝合金横截面。

&2015 Elsevier Ltd.保留所有权利

1、介绍

鉴于其显着的耐腐蚀性和很高的强重比,铝合金已成为工程应用中结构材料的一种吸引人的选择 [1]。 然而,与碳钢相比,铝合金较低的杨氏模量和材料非线性可能引起结构稳定性问题 [2]特别是当它涉及具有细长横截面的构件时。 本研究重点研究挤压成形铝合金I形截面的局部屈曲和屈曲后行为。

因为铝合金被引入航空工业,所以结构构件的承载能力的实验也被实施了。 NACA报告中包含了一系列挤压铝合金型材的压缩试验,其中包括四种用于航空应用的不同铝合金,即14S-T(2014-T6) [3],24S-T(2024-T4) [4],75S-T(7075-T6) [5,6] 和R303-T(7178-T6) [7],其中不同类型的横截面,如I形截面和Z形截面,槽形截面和方形空心截面都被考虑在内。

研究的2000系列和7000系列合金被广泛应用于飞机机架和部件,这些合金还没有被现行土木工程使用的铝合金设计标准所覆盖。 随后的研究活动旨在研究6000系列合金,这些合金易于压缩并广泛用于建筑结构中。在强调受压铝合金截面的局部屈曲和屈曲后行为的情况下,以前由Clark和Rolf [8],Langseth和Hopperstad [9],Faella[10],朱和杨 [11],Mazzolani [12,13] 和Su等人 [14]做的实验,能够提高对结构材料的理解,涵盖各种截面形状,包括槽型、角形、方形和矩形空心截面。

本文介绍了一个关于由两种铝合金制成的受压细长I型截面的局部和屈曲后行为的综合实验程序,它可以为现有研究提供有用的补充。 在测试之前进行材料性能和初始局部几何缺陷的测量。 在轴向压缩下测试具有细长I形截面的挤压铝合金短柱。 将所确定的实验局部屈曲强度与理论计算结果进行比较,从而获得的屈曲后强度用于评估已建立的铝合金设计规范,包括铝设计手册(AA) [15],澳大利亚/新西兰设计标准(AS / NZS) [16],欧洲法规9(EC9) [17] 和中国设计规范(GB) [18].

2、测试标本

2.1样本几何

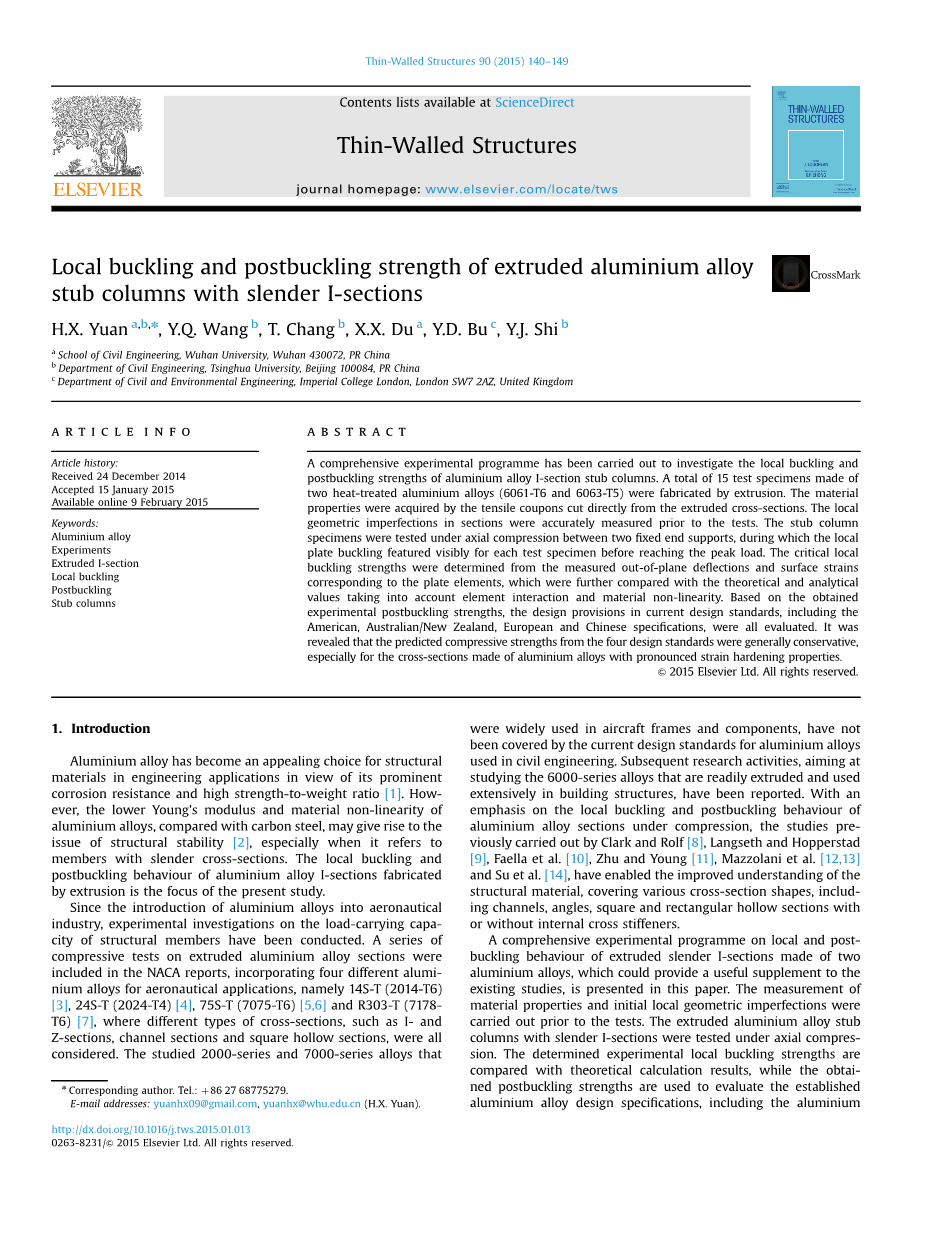

一共压缩15根短柱,使用6061-T6和6063-T5热处理铝合金,分别代表弱硬化和强硬合金。挤压过程是推动固体材料让它穿过模具来形成拥有理想截面的构件,在此期间采用六种不同的模具工具箱。 短柱试样的平均测量几何尺寸列于表格1中,其中几何符号根据图1定义。 可以看出,所有的试验样本都设计成细长的横截面。 试样的正截面高度范围从240毫米到450毫米,覆盖范围广泛 腹板高厚比从35.7到71.7。 在具有相同截面高度的试样中,那些拥有较窄翼缘的试件是用锯子锯出来的。

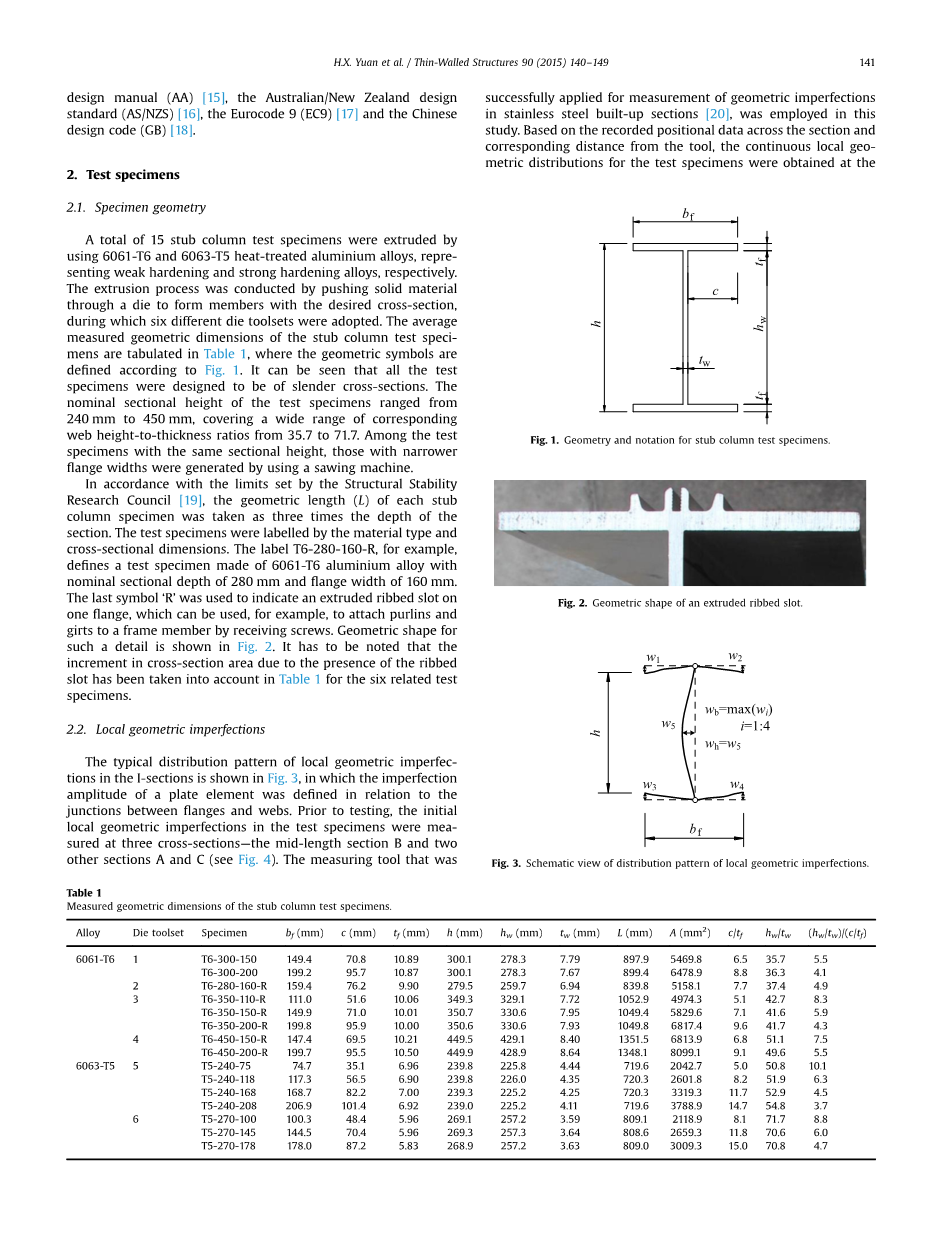

根据结构稳定性研究委员会[19]设定的限制,每个短柱试件的几何长度(L)取为截面深度的三倍。 试样标有材料类型和横截面尺寸。 例如,标签T6-280-160-R定义了由6061-T6铝合金制成的正截面高度为280毫米,翼缘宽度为160毫米的试样。 最后一个符号#39;R#39;用来表示一个翼缘上的肋条槽,例如,它可以用来通过接收螺钉将檩条和梁连接到框架构件上。 这种细节的几何形状如图2所示。必须注意的是,对六个相关的测试样本,由于肋条槽的存在,其横截面面积的增量已经被考虑在表格1内。

2.2局部几何缺陷

图3中显示了I形截面中局部几何缺陷的典型分布模式,其中确定板单元件的缺陷幅度与翼缘和腹板之间的连接有关。在测试之前,测试样品的初始局部几何缺陷在三个横截面 - 中等长度部分B和另外两个部分A和C处测量(参见 图4)。 在这项研究中被使用测量工具也曾成功地应用于测量不锈钢组合截面[20]中的几何缺陷。 基于记录的截面上的位置数据和距离工具的相应距离,测试样本的连续局部几何分布在三个横截面,如图所示图5,是两个样本T6-300-200和T5-240-75。 将每个试样的局部缺陷振幅作为三个横截面中的最大值。

所有测试样本的测量局部缺陷幅度总结于表2,其中腹板和翼缘的缺陷振幅值分别由腹板高度和伸出宽度标准化。 可以观察到,对所有的短柱式样,缺陷幅值相对较小,这是因为挤压过程的持续精度。具体而言,试样T6-450-150-R腹板腹板局部缺陷振幅的最大值为1.45 mm,导致最高幅值超过腹板高度比的1/296。 同时,试样T5-240-208的最大缺陷幅度为0.49mm,相应的幅宽比为1/209。

2.3材料特性

按照中国的测试标准 [21] 和ASTM测试方法 [22],两种铝合金的材料性能通过拉伸试验测试获得。 通过线切割技术,拉伸试样沿纵向从受压截面提取。 拉伸试件的位置如图6所示, 包含四个重复的来自翼缘的式样和其他四个来自腹板的式样。总共有两种铝合金的48个拉伸试样,因为从每个模具工具组测试八个试样的横截面。 在拉伸试样测试中获得的典型的全应力 - 应变曲线见图7,并且衍生出的材料特性见表3,这里的符号定义如下:E0是初始杨氏模量,sigma;0.2是0.2%屈服强度,sigma;u是材料极限应力,εf是断裂时的塑性应变,由断裂的拉伸试件测量为伸长超过标准标距长度,n是经典Ramberg-Osgood表达式的指数。 通过获得的拉伸材料性质已经突出了铝合金的典型非线性特性和两种合金之间的差异,这表明合金6061-T6具有比合金6063-T5更高的强度但更低的延展性和更不显着的应变硬化能力。

3.短柱测试

3.1测试设置

短柱试验采用2000 kN液压试验机在清华大学进行。 使用两个球形支承板作为顶部和底部端部支承件,并且在对准测试样本后,它们中的每一个都被四个角落螺栓锁定,从而在两端产生固定支承条件图8(a)。 每个测试样本的仪器布局如图8(b)所示,其中通过使用数字线性变化位移传感器(LVDT)和应变仪,使用横截面来连接测量点。 距截面上端的距离(截面1-5)分别设定为1 / 2L,1 / 4L,3 / 4L,1 / 3L和2 / 3L。 对称地安装两个LVDT以记录轴向端部缩短,并且使用其他LVDT来测量在中等长度横截面处的板元件的面外挠度。测试中采用了精确度高达20,000mu;ε的应变计,这些测试被附加到5个横截面以监测板元件的局部屈曲。 对于长度小于800 mm的四个试样,在底部支承板和被测短柱之间放置一个刚性块,为测试创造额外的空间(参见图8(a)).

每个试件的试验过程由轴向载荷和收缩变形控制。 采用每分钟30kN的加载速率直至极限载荷,并且恒定速率为之后使用每分钟0.5毫米。 持续进行试验,直至过度缩短变形,并观察到明显的轴向负荷下降,从而显示试样的局部屈曲,屈曲后和后极响应。

3.2检测结果

在测试过程中,所有测试的短柱都发生了局部破坏,没有观察到裂纹,所有15个测试样品的变形形状见图9。 测试样品的衍生横截面应力 - 应变曲线见图10。 可以看出,不同横截面的应力 - 应变曲线在初始刚度上是一致的,然后由于局部屈曲的发生而彼此分离。

试验样品的实验极限抗压强度见表4,其中还将介绍下一部分讨论的比较,以及四种设计标准(AA,AS / NZS,EC9和GB)设计规定的预测强度。 此外,由于获得的试验样品的屈曲后强度低于相应的截面屈服强度,所以观察到由于参考EC9的规定而被分类为4类构件的测试短柱的局部屈曲失败的强度降低效应是因为局部失稳破坏。

4.局部屈曲和屈曲后强度

4.1确定临界局部屈曲强度的实验方法

如前一节所述,LVDT和成对的应变片都用于监测局部板弯曲。 测量板元件的中间对应的侧面挠度可以用于拐点法 [23] 或Southwell绘图方法 [24]来确定临界局部屈曲载荷。同时,根据安装在每个试样的截面上的应变仪记录的测试数据,还有两种其他实验方法,即应变反转法(或最大表面应变法)和用于应变的Southwell曲线法 [25]也被引入到这部分中以获得关键的局部屈曲强度。

本文进行了样本T6-350-200-R的测试数据的说明性分析,包括测量的横向挠度和表面应变。 轴向载荷与侧向弯曲的关系曲线如图11所示,由此可以获得与该拐点对应的临界局部屈曲载荷。 可以看出,拐点很容易定位,这可能是因为初始局部几何缺陷的相对较小的幅度。 Southwell试件进行横向切除并进行了介绍见图12,其中临界局部屈曲载荷可以通过测试点从直线的梯度来计算。同时,轴向载荷与表面应变曲线绘制见图13,其中临界局部屈曲载荷对应于凸侧上的压缩应变开始减小的反转点。 使用Southwell曲线法的线性理论,配对应变片计算出的弯曲应变来代替线性化曲线图,如 图14其中临界局部屈曲载荷等于对应直线的梯度的倒数。 通过采用上述四种实验方法,获得所有试样的临界局部屈曲载荷(NCR)见表5。 对于每种实验方法,应该注意的是,来自不同测量位置的临界局部屈曲载荷的最小值被视为短柱的临界局部屈曲载荷。

众所周知,由于内在假定的线性理论,Southwell法通常提供临界屈曲载荷的上限值,特别是对于具有过多的初始几何缺陷或非线性材料特性的情况。 尽管使用拐点法或应变反转法可以很好地确定临界局部屈曲载荷,但这两种方法都被认为提供的屈曲值通常低于其他方法 [23]。 正如预期的那样,采用Southwell法得到的NCR的值全都高于拐点方法给出的值,并且临界屈曲载荷由Southwell图的弯曲应变曲线大于应变反转法定义的曲线。 此外,NCR的平均值通过横截面屈服载荷(Asigma;0.2)标准化见表5,表明所有测试样品在材料屈服之前经历了局部板屈曲。此外,还从横向挠度和表面应变得到的NCR的平均值之间进行比较见