英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

正交各向异性钢桥面根部疲劳性能评价

霁渤海,刘荣⁎,陈Ce、Maeno Hirofumi,陈贺雄飞

a 河海大学土木与交通工程学院,南京210098

b

台州长江大桥有限公司有限公司。,中国泰州225300

c 江阴长江大桥有限公司有限公司。,中国靖江214500

摘要

文章历史:

2013年3月25日接收,2013年7月31日接收

2013年9月3日上线

关键词:

正交各向异性钢桥面与路面相互作用钢纤维混凝土

疲劳评估有限元分析

正交异性钢桥面广泛应用于斜拉桥中。在我国的一些桥梁中发现了槽板焊接接头的疲劳裂纹。本文采用有限元法对横隔板上槽-甲板焊接接头的疲劳耐久性进行了评估。定义了参考应力,校核了壳体模型的网格大小。分析了车轮荷载作用下的应力范围,讨论了路面与桥面之间的相互作用。对根甲板疲劳的耐久性进行了评价。结果表明,壳体模型中定义的参考应力对网格大小不敏感。多轴的等效应力范围与单轴多周期的等效应力范围相近。将交通流简化为具有等效疲劳损伤的轴疲劳载荷模型。无论铺装层与铺装层之间的相互作用如何,应力范围都被高估,在应力范围分析中应考虑铺装层与铺装层之间的相互作用,特别是在薄铺装层中。考虑桥面-桥面相互作用的桥面疲劳寿命预测可以解释我国桥梁的疲劳裂缝。钢纤维混凝土路面的使用可以提高基层疲劳的耐久性。

1.介绍

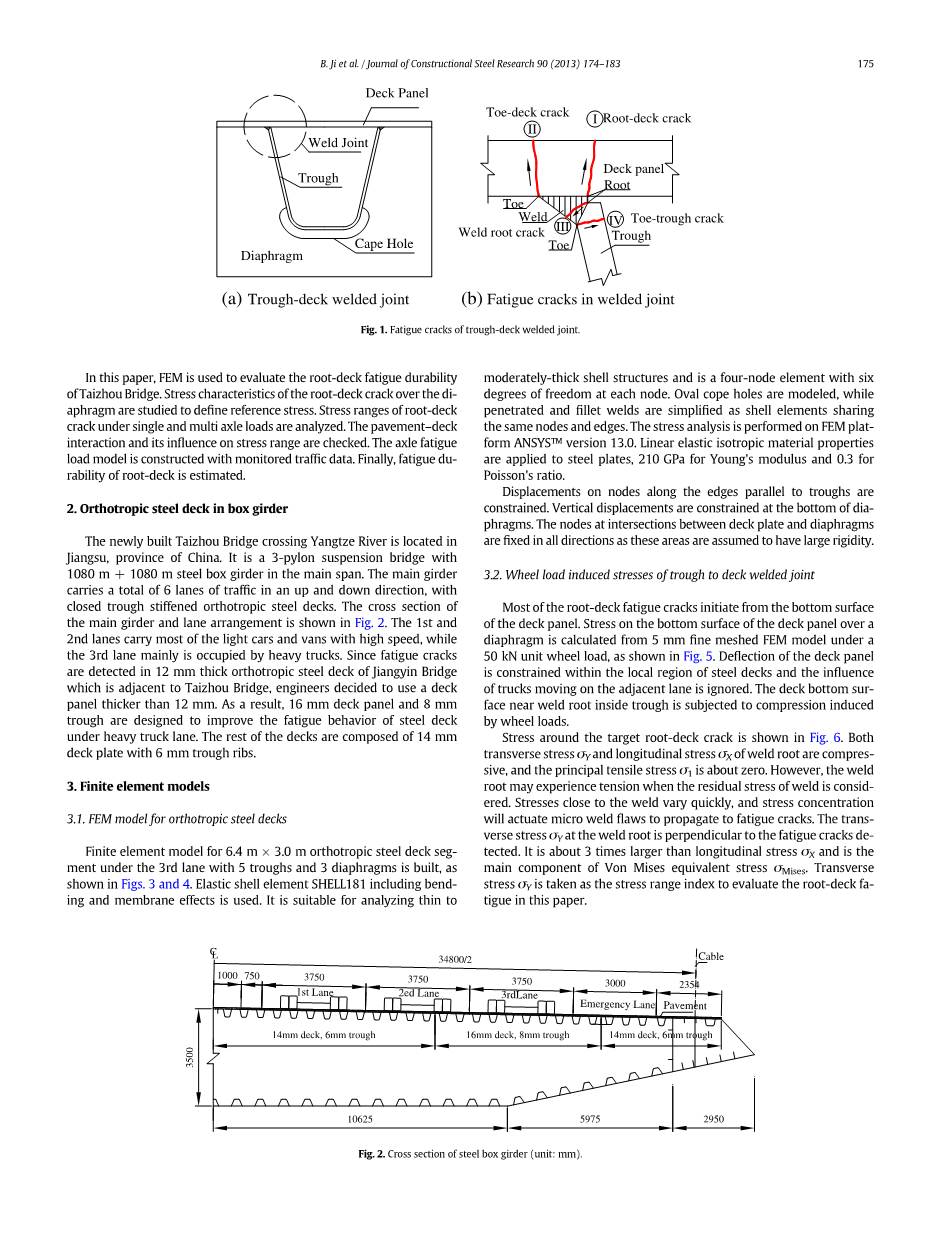

具有闭槽加劲肋的正交各向异性钢桥面被广泛应用于钢箱梁的斜拉桥和梁桥上。在正交各向异性甲板上,在重交通荷载作用下,各向异性甲板上的板、槽和横隔板的焊缝附近出现各种类型的疲劳裂纹。在一个槽到甲板焊接接头如图所示。1、已报告了四种类型的裂纹,即根部甲板、脚趾甲板、脚趾槽和焊缝根部裂纹。根板裂纹从基板底面的焊缝根部开始,通过基板传播。虎门大桥是1997年建成的一座主跨为888米的悬索桥。江阴长江大桥[2]也出现疲劳裂缝。欧洲和日本也有关于正交各向异性钢甲板疲劳的报道[3-5]。

由于桥面裂缝是由封闭的槽道和铺装层隔离的,因此很难检测到桥面裂缝。桥面一旦发生疲劳损伤,就很难修复。对焊缝根部和趾槽裂纹的疲劳耐久性进行评估,提高各向异性钢桥面的安全性、维护性和耐久性至关重要。本文对这类疲劳裂纹进行了研究,并对其它疲劳裂纹进行了探讨。进行了若干研究,以评估槽到甲板焊接接头。为确定疲劳强度,进行了部分钢桥面节段足尺模型试验、槽-桥面局部模型试验和肋-桥面焊接接头模型试验[6]

。大量的疲劳试验结果表明,桥面根部疲劳强度与桥面根部疲劳强度不同,这是因为局部熔透焊缝质量难以控制,需要分别对这两个疲劳细节进行检查。然而,对于设计规范中建议的疲劳细节分类和S-N曲线,根-甲板疲劳和趾-甲板疲劳被视为相同的细节,没有考虑疲劳强度差异[7-10]。本文从足底疲劳的角度分析了焊缝根部的应力特征,重点研究了足底疲劳的耐久性评价。

有限元法是计算桥面疲劳应力范围的常用方法。建立了各种类型的有限元模型来模拟甲板槽形焊缝的局部应力分布。提出了用热点应力和缺口应力等局部应力进行疲劳评定的方法。采用壳体模型对[3]进行了疲劳试验分析。采用实体单元模型,网格尺寸小于0。以5mm为测定疲劳强度的1mm应力法[5]。采用国际焊接学会(IIW)提供的有效缺口应力法对钢桥面[7]进行了疲劳应力评定。这些局部有限元模型大多需要较小的网格尺寸才能得到稳定的结果,与正交各向异性钢桥面设计中常用的名义应力法不一致。

在进行的一些研究中,有限元结果符合设计规范[2,5,11]中建议的公称应力。然而,国内对疲劳载荷下疲劳耐久性的预测研究有限。应力检查点及其有限元模型需要进一步阐明。

B

175

桥面板

焊缝槽

开孔

隔膜

(a)槽-甲板焊接接头

2.端部——桥面板裂纹

1-根部甲板裂纹

3.端部

焊缝根部裂纹

甲板板根

- 趾槽裂缝槽

- 水槽

(b)焊接接头的疲劳裂纹

图1.槽-甲板焊接接头疲劳裂纹。

本文采用有限元法对泰州大桥桥面疲劳耐久性进行了评价。研究了横隔板上的根甲板裂缝的应力特性,确定了参考应力。分析了单轴和多轴载荷作用下桥面裂缝的应力范围。对桥面与桥面之间的相互作用及其对应力范围的影响进行了校核。利用交通监测数据建立了车桥疲劳载荷模型。最后,对桥面疲劳耐久性进行了评价。

2.箱梁正交各向异性钢甲板

新建的横跨长江的泰州大桥位于中国江苏省。主跨为1080米 1080米钢箱梁的3塔悬索桥。主梁上下方向上共有6条车道,采用封闭槽加劲正交各向异性钢甲板。主梁截面及巷道布置如图2所示。第一、二车道承载着高速行驶的轻型轿车和货车,而第三车道则主要是重型卡车。由于邻近泰州大桥的江阴大桥的12毫米厚的正交各向异性钢桥面出现疲劳裂纹,工程师们决定使用厚度大于12毫米的桥面板。为此,设计了16mm厚的钢板和8mm厚的钢板槽,以改善重卡道下钢板的疲劳性能。其余的桥面板由14毫米厚的甲板板和6毫米厚的槽肋组成。

3.有限元模型

3.1。正交各向异性钢甲板的有限元模型

如图3和图4所示,建立了第3车道下有5个槽和3个隔板的6.4 mtimes;3.0 m正交异性钢甲板段的有限元模型。 参照图3和图4,使用了具有弯曲和膜效应的弹性壳体元件SHELL181。 它适合于分析薄到中

等厚度的壳结构,是一个四节点单元,每个节点有6个自由度。椭圆孔被建模,而穿透和角焊缝被简化为共享相同节点和边缘的壳元素。应力分析在ANSYStrade;13.0版有限元分析平台上进行。将线弹性各向同性材料特性应用于钢板,杨氏模量为210GPa,泊松比为0.3。

沿平行于槽边的节点的位移受到约束。在横隔板的底部对竖向位移进行了约束。假设在甲板和横膈膜之间的交叉点上的节点在各个方向上都是固定的,因为这些区域被认为具有较大的刚度。

3.2。车轮载荷引起的槽至甲板焊接接头的应力

根-甲板疲劳裂纹大多起源于甲板底板。在50KN单位轮载荷作用下,5 mm细观网格有限元模型计算了横隔板上甲板底面的应力,如图5所示,.将桥面挠度约束在钢桥面局部区域内,忽略了相邻车道上行驶的车辆对桥面挠度的影响。槽内焊缝根部附近的甲板底面受车轮载荷的压缩。

目标根部甲板裂纹周围的应力如图6所示。焊缝根部的横向应力sigma;Y和纵向应力sigma;X均为压应力,主拉应力sigma;1约为零。然而,在考虑焊缝残余应力的情况下,焊缝根部可能会受到拉应力。靠近焊缝的应力变化很快,应力集中会促使微焊接缺陷扩展到疲劳裂纹。焊缝根部的横向应力sigma;Y与检测到的疲劳裂纹垂直。它大约是纵向应力sigma;X的3倍,是冯·米塞斯等效应力米塞斯sigma;的主要组成部分。本文以横向应力sigma;Y为应力范围指标,对根板疲劳进行了评价。

图2. 钢箱梁截面

CL

1000 750

3750年1车道

34800/2

3750

2 车道

电缆

3750

3车道 rdlane

3000 2354 应急车道路面

桥面板14毫米,槽6毫米

桥面板16毫米,槽8毫米

桥面板14毫米,槽6毫米

3500

10625

5975

2950

176

25 286年

106

10毫米隔膜

8毫米槽

桥面板 厚度

300 300 300

d

焊接

图3. 横隔板上正交各向异性钢甲板详图(单位:mm)。

3.3.参考应力的定义

桥梁工程的疲劳设计实践通常以名义应力范围作为疲劳评价的指标。名义应力是指在可能出现裂纹的部位的正应力或剪应力。例如,在欧洲规范[8,9]中,甲板槽焊缝的标称应力范围Delta;sigma;定义为公式(1)。式中,Delta;M是弯矩范围,W是截面模量,在应力分布简单的简单结构中,很容易确定名义应力。这是一种有效的疲劳评定方法,已成功地应用于工程实际。

eth;1THORN;

Delta;sigma;=Delta;M/W:

对于复杂结构如横隔板上的甲板槽焊缝,焊缝附近应力场复杂,应力梯度大。用有限元法确定公称应力是必要的。然而,在大多数桥梁设计规范中并没有详细说明如何用有限元法确定公称应力。覆盖或不覆盖膜片的根甲板和脚甲板疲劳可能具有不同的疲劳行为,这些疲劳行为在设计规范中被作为相同的细节处理,而在公称应力疲劳评估中没有被阐明。

本文采用壳体模型计算的参考应力值来评价根板的疲劳性能。参考应力定义为止点处Y方向的正应力,如图7所示。检查点位于有目标根部甲板裂纹的槽内,距槽甲板交叉点约10 mm,距焊趾约6 mm。

以下四个原因决定了检查点。首先,检查点靠近根板或可能的裂纹起始点。与根部甲板相比,它将承受几乎相同的压缩应力。其次,在疲劳试验中,

检查点处的应力可以通过位于检查点处的应变计很容易地进行验证,也可以很容易地从试验中得出。如果检查点距离焊趾约为甲板厚度的1.0倍,则消除由焊缝缺口效应和焊缝几何形状引起的非线性应力峰值。检查点处的应力梯度小于近焊趾处的应力梯度。因此,检查点的应力在试验和有限元分析中都是可重复的。第三,由网孔尺寸不敏感的壳模型求取校核点的稳定参考应力。第四,外壳模型的计算机内存和求解时间要求是可以接受的。

检查壳体模型的网格尺寸灵敏度,如图8所示。将法向应力sigma;与采用3mm细网格壳单元的sigma;fine进行了比较。槽板交点处的应力比sigma;/sigma;fine随模型的改进而增大。即使使用3 mm的细目尺寸,也无法获得恒定应力。该交点不适用于网格大小大于或等于3 mm的壳模型中的检查点。当网格尺寸从30 mm减小到10 mm时,距交叉点10 mm的检查点处的应力比从0.6增加到1.0。当网孔尺寸小于或等于10 mm时,应力比sigma;/sigma;fine几乎保持不变。这表明当4节点线性壳单元的壳模型的网格小于或等于10 mm时,在检查点定义的参考应力对网格大小不敏感。壳体模型可以在大多数个人计算机上运行,其规模和求解时间是可以接受的。

3.4.基准应力验证

为了检验壳体模型是否能反映槽-甲板节点的行为,将壳体模型与以下实体进行了应力比较,

UX=0 UY=0

0 UY = 0

UX=0, MY=0 5@300

3200

UY, UZ=0, MX=0 3200

1000

Z

O

X Y

UZ=0, MX=0目标焊缝

UZ=0

0UZ=

斯= 0

图4.正交各向异性钢桥面有限元模型(单位:mm)。

B

177

Z 50kN/(200mmx300mm)

偏转

0.29mm米

张力

压力

压力

图5 .隔板上甲板的挠度和横向应力。

模型由弹性实体单元Solid186建立,每个单元有20个节点,如图所示。9.

图10为甲板底板横向应力分布。由于实体模型中包含了壳体模型中未包含的焊缝几何形状,因此,与壳体模型相比,实体模型中槽板焊缝附近的应力峰值更高。然而,对于壳

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[254584],资料为PDF文档或Word文档,PDF文档可免费转换为Word