英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

混凝土砌体填充钢框架在平面内横向和轴向联合荷载作用下的试验研究

摘要

实验计划包括进行了14个试样试验项目,对钢框架混凝土砌块填充物的反应和性能进行了研究。五个填充样品以及一个纯框架样品在框架顶梁水平面上施加面内横向载荷,而剩余的8个试样在结合面内轴向和侧向负荷下进行测试,样品包括非灌浆,部分灌浆和完全灌浆填充。

也考虑了填充物的开口。轴向载荷的存在导致填充物的横向阻力显著增加,并且讨论轴向载荷和横向阻力之间的相关性。此外,破坏模式下的灌浆和破坏方式,横向极限载荷和试样刚度等问题被提出。

加拿大和美国的现行设计标准建议的试验结果对比表明,加拿大标准提供了一个明显的保守砌体填充物的设计,而美国设计标准提出了一种改进的加密强度和刚度估计。

关键词:混凝土砌块;钢框架;平面内反应表现;横向荷载;轴向压缩;斜撑;打开方式;灌浆;设计标准;实验研究。

1.引言

砌体墙通常用于填充混凝土或钢框架,作为隔断分离建筑内部空间或作为建筑外围护结构。然而,目前缺乏关于填充框架相互作用的确切程度的科学信息。这使得在设计实践中砌体填充物通常视为非结构构件,而边界框架被设计用于承担重力和横向载荷。在这种情况下,填充物需要从框架中适当地隔离,因此它们平面内固有的很大的刚度不包括在结构的侧向承载系统中。基于这种做法的设计可能不太经济。另一方面,如果将砖石填充物紧贴在边框上,则由于填充而增加的刚度将会对框架区域产生较大的力。如果设计不当,则可能会损害框架的横向稳定性。因此,准确评估填充对框架系统的刚度和强度的贡献,对于设计的安全至关重要。

在过去五十年中,已经进行了大量的研究,以量化填充框架的相互作用,并且提供一些合理的设计方法。这些研究涉及小规模和大规模试验[2-6]和基于有限元建模的数值分析[7-9]。 这些研究大多集中在“对角支柱概念”的发展上。最初由Polyakov [10]和Holmes [11]提出,该方法将砖石填充框架作为支撑框架,将砖石填充物替换为以压缩作用为主的等效对角支柱,以抵抗横向荷载。自成立以来,大量的研究一直致力于提出方程[ 5,12–14,21 ]为斜撑的宽度,则可以模拟填充墙框架结构的实际刚度。这些方程中的大多数被表示为某种形式的相对填充物与框架刚度比和填充物几何的函数。

还进行了对砌体填充框架的反应和强度的研究,并提出了几种方程来预测开裂载荷和极限载荷[15-18,21]。这些研究还表明,填充框架表现出良好的能量消耗能力。填充面板和框架之间的初始间隙对填充框架的反应产生了抵抗效应,应该尽可能避免。面板上的开口(面积面积的17.5%)减小了初始的主要裂纹载荷,但对极限载荷没有显着影响。

通常,发现填充框架能够开发许多可能的故障机制,这取决于边框相对于框架系统的强度和刚度以及框架系统的几何构型。虽然提出了各种分析模型来解释填充的刚度和强度,但是基于测试结果开发的大多数模型都集中在一种机制上,而不是普遍适用于所有填充结构。此外,所有以前的研究仅考虑了平面内横向载荷,并且几乎没有报告技术信息,如果有的话,只有关于在轴向和横向荷载作用下的填充框架的行为和能力。然而,如果边界梁是重力加载分配系统的一部分,则实际上在边界梁上存在重力载荷可能是常见的情况。需要对所产生的轴向压缩对填充框架的横向刚度和强度的影响进行评估。

对于设计实践,目前的加拿大砖石设计标准CSA S304.1-04 [19]和美国标准[20]提供了与砌体填充设计相关的指导。虽然CSA S304.1-04基于Stafford-Smith和Carter [12]的工作对角支撑宽度的设计方程,由砌体标准联合委员会(MSJC)提出的方程[20]基于Flanagan 和Bennett [14]的工作。对于填充强度考虑,两种标准都提供了对应于指定故障模式的方程式。由于这些标准方程是基于上述研究开发的,因此它们具有研究中使用的模型所固有的局限性。一些研究[21,22]表明,与不同来源的测试结果相比,使用加拿大标准方程[19]获得的值显示出显着的分散。此外,两个标准都没有提供明确的准则来量化轴向压缩对填充物的横向阻力和刚度的影响。

因此,本研究有助于进一步调查砌体填充墙的表现和能力,重点是混凝土砌块填充。在面内横向荷载或组合轴向压缩和横向荷载作用下,测试了十三个混凝土砌体填充钢框架和一个裸框架。本研究的主要目的是调查轴向载荷对填充框架的横向刚度和强度的影响,并评估目前加拿大和美国设计标准中提出的设计方案的有效性。

2.实验装置

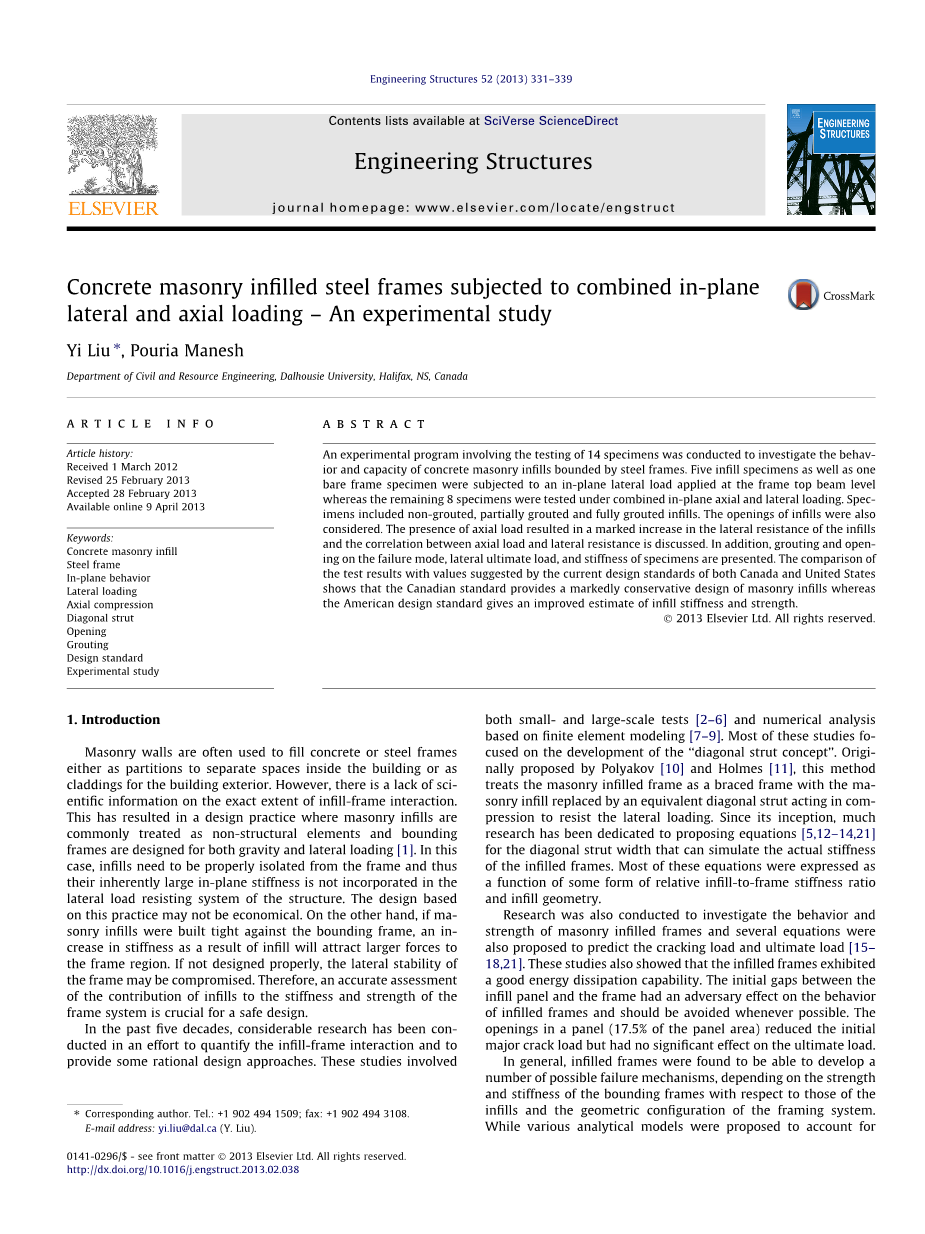

测试装置如图1所示,使用1a。填充框架样品支撑在W200x46钢部分,W200x46钢部分又通过螺纹钢筋连接到强力地板。地板梁有足够的沿其长度方向的腹板加劲肋。使用容量为250 kN的液压执行机构,对试样的失效施加横向载荷。提供由两个W列组成的偏斜的A框架作为横向载荷的反作用支撑。如图所示。如图1b所示,反应塔用两个倾斜的W列在面外方向上支撑,以限制装载框架的任何潜在的平面外移动。边界框架的顶梁还使用如图1所示的角度部分沿其长度的两个位置横向地支撑,2a。在组合的横向和轴向载荷的情况下,首先使用液压千斤顶将轴向载荷施加到预定值,并且随着施加的横向载荷直到试样破裂而保持恒定。

液压千斤顶配有释放阀,以将轴向载荷保持在所需的水平。使用加强的W梁将轴向载荷分布到顶梁上。每个辊组件由负载施加点处的如图2b所示的三个辊组成,以适应顶梁的横向运动。荷载通过枢轴接头施加在吊具横梁上。使用枢轴刀刃支撑件允许试样的轻微的平面内旋转(图2c)。

使用两个线性可变差分变压器(LVDT)(LVDT 1和2)来测量顶部和底部波束电平的面内横向偏转(图1)。一个线性位移传感器(LVDT 3)用于监测背面墙壁大约一半高度处的平面外运动。

3. 试样

共有14个标本用表1所列的各种参数进行了测试,五个填充框架样品仅进行横向加载,而八个在组合的横向和轴向负载下进行测试。在横向载荷下也测试了没有填充物的裸框架,用于比较。填充墙使用定制的三分之一尺度的标准200mm砌块来建造,砌块以1:1.3的纵横比构成。用于填充框架试验的尺度混凝土砌块单元的使用,已经由过去研究中的几位研究人员采用和验证[18,8]。静态测试的尺寸效应被认为是可以忽略的。考虑了未灌浆,部分灌浆和充分灌浆。尺寸块的详细尺寸如图3所示,部分灌浆填料的灌浆结构如图4所示,所有样品均未使用接头加强筋。考虑到图5所示的两个开口构造(窗和门)用于部分灌浆。两个开口位于填充物的中心区域,占窗口开口面积的10.5%,门开口面积的18.0%。在开口上方,设置了具有5mm直径的水平加强件的单道楣梁,与实践标准一致。考虑了三个轴向负载水平,包括111 kN,80 kN和49 kN,它们分别被标为轴向负载水平1,2和3。应注意,本研究中使用的填料的估计抵抗轴向压缩能力分别为735 kN和421 kN,分别为全部和部分灌浆。所施加的轴向载荷范围分别为,完全灌浆填充物的轴向荷载范围从0%至15%,部分灌浆填料的为0-26%。钢架采用W100x19钢板构造,适用于所有构件。所有构件的腹板在填充物的平面内定向,这是其长轴弯曲取向。 W100x19的主轴转动惯量为4.76times;106 mm4。

对于样本标签,“C”表示组合的装载情况,“N”,“F”和“P”表示未灌浆,完全和部分灌浆。标签中的数字表示轴向载荷的水平。 例如,CF-1代表完全灌浆填料(F),经轴向和横向荷载作用,轴向载荷水平为111 kN [1]。

所有填充墙均采用S型砂浆,在有良好控制的实验室环境中由经验丰富的技术人员来控制实践标准。对于每个填充样本,首先制造边框,除了顶梁,并且在框架内部建造填充墙。填充物是垂直的,并与框架的中心对齐。特别注意确保框架和填充物之间的任何间隙都减小到最小。砂浆被用于每个环节上的床关节和头关节。当需要时,用高液浆灌入浆体,浆体振动压实,以减少气穴。所有填充墙均经湿气固化7天,然后进行空气固化。养护28天后,顶梁焊接到框架和整个组件后来被输送到测试位置。测试在样品空气固化后约190天开始。

4.试验程序

在每次测试之前,将样品定位在测试框架中并且在平面内和在平面外的方向上对准。将LVDT安装在其指定位置,然后将平面约束装置抵靠在顶梁的凸缘。对于侧向荷载条件,侧向载荷以每分钟8 kN的速率逐渐施加,直到试样失效。对于组合载荷条件,首先将轴向载荷逐渐施加到预定水平并保持。然后以上述速率施加侧向载荷,直到试样失效。当样本经受大的横向偏转并伴随不可逆的负载减小时,认为发生破坏。使用电子数据采集系统,在每个测试期间以0.1秒的间隔监测并记录载荷和LVDT读数。在每次试验中,注意到开裂负荷,开裂模式,故障模式和极限载荷。

5.材料属性

根据物理性质,包括净面积,总面积,密度和24小时吸收率和水分含量,对比例缩放的混凝土砌块进行了评估。发现这些性能符合CSA规范[23],它们与标准块的值是一致的。确定块,砂浆和灌浆的压缩强度。根据ASTM C1314 [24]确定了砖石棱镜的抗压强度,fm和弹性模量Em。结果列于表2, 在相同的条件下,二十七个四高砌石棱镜与填充墙一起被修建和固化,它们包括不含水,部分灌浆和完全灌浆的棱镜每种九个。表中列出的值是各自组中棱镜的平均值,这些值用于后续讨论中的填充能力计算。

对于钢的性能,测定了钢框架构件的抗拉强度和弹性模量ES。此外,还获得了在门窗开口处使用的钢筋的抗拉强度。钢框架构件的平均屈服强度和极限强度分别为345和378 MPa,弹性模量Es确定为约199,500 MPa。钢筋的平均屈服强度和极限强度分别为600和647 MPa。

6.结果与讨论

6.1 一般表现

图6显示了仅承受侧向载荷下,典型的试验载荷与侧向挠度曲线(试样F-0)。侧向挠度计算为LVDT1和LVDT2的读数之差。可以看出,在初始加载阶段,试样几乎呈线性。当负载达到极限载荷的约60-70%时,样品响应开始显示一定程度的非线性,在这个阶段经常观察到第一个可见裂纹或第一个破碎迹象。连接起始点和第一损伤点的刚度称为割线刚度(ksec),以前的研究[21,22]已经表明,与初始刚度相比,割线刚度是系统刚度更可靠的指标,考虑到测试结果的COV值较低。达到极限后,大多数标本显示明显的延展性。然而,对于承受组合的轴向和横向荷载的试样,延性程度显着降低。对于横向荷载的情况下,试样能够保持载荷,而框架变形明显伴随着填充物的开裂和破碎的发展。在反应中也观察到,在曲线的上升分支中,负载可能会下降,这通常对应于第一个裂纹或破碎,并且负载在此之后继续增加。这种模式可能在极限载荷达到之前重复。这表明,填充有能力重新建立备用失效路径,因此即使在破裂和破碎发展之后仍然保持一定程度的阻力。对于受到低水平轴向载荷的试样,也观察到这种现象。然而,当轴向载荷增加到111 kN时,试样的反应与极限载荷几乎成线性关系,破坏发生的非常突然,而且没有明显的失效前开裂。表3总结了所有填充样品的第一次破损载荷,极限载荷,极限侧向偏转和破坏模式的试验结果。第一次破碎载荷定义为,发生第一次可见的破裂或破碎时的载荷还列出了从棱镜测试确定的每个填充物的抗压强度。还列出了从棱镜测试确定的每个填充物的抗压强度。还列出了从棱镜测试确定的每个填充物的抗压强度。

6.2.失效模式

对于仅进行平面横向荷载的试样,观察到角破碎是主要的失效模式。在完全灌浆的情况下,在失效之前没有观察到可见的对角裂纹。然而,对于包括,具有开口的未加工和部分灌浆的填充物,对角线裂纹发生在相对较低的载荷下,并且在拐角被压碎之前有显著发展。在图7a中示出了用于横向负载条件的样本P-0的典型故障模式。在低负载下,除了在加载的角落处的小区域。其他地方可以观察到框架和填充物之间的分离。随着载荷的增加,由于填料的破碎或破裂,试样的反映变得非线性,接触长度明显变化。最终,卸载后角落处的分离是明显的,并且加载的角落保持与最后破碎的砖石接触。对于承受横向和轴向载荷的试样,与横向荷载作用下不同的特征破坏模式只是在靠近横向荷载角的轴向载荷点以下发生裂纹。部分注浆填充物的裂缝更明显,并且它们开始发生在极限载荷的约60-70%,并延伸到右柱的中间或底梁 基本上将填充物分成两个,如,如样品CF-3(图7b),样品CP-1(图7c)。除了这些裂纹,在失效时也出现了对角线方向的裂纹。具有开口的填充物的裂缝图案在开口的侧面上几乎是对称的,类似于如图7d所示的屈服线裂纹图案。类似于横向负荷的情况,也观察到填充物和框架之间的分离,但是随着轴向载荷的增加,与边界梁的接触面积明显更大。当横向载荷增加时,轴向载荷梁经受轻微旋转以适应框架的横向变形。然而,接触仍然保持在填充物和靠近横向加载角的轴向加载点之下的梁区域。在失效时,垂直裂纹形成在该装载点下方并延伸到填充物的压缩角。据信垂直裂纹的形成是由于集中的轴向载荷加入造成的。如果轴向载荷更均匀地施加,产生的反应可能不同。

6.3.轴向载荷的影响

表3显示轴向载荷的存在导致了填充框架的横向阻力增加,轴向载荷越高,增加越多。图8比较了完全灌浆样品的载荷与横向偏转响应。在图中,样本横向偏移与填充物的高度的比率作为规范统一化的偏移。这表明,虽然所有四个样品在装载开始时均显示出类似的初始刚度,但轴向载荷的存在似乎延迟了非线性的发生,并降低了试样延展性。这表明,虽然所有四个样品在装载开始时均显示出类似的初始刚度,但轴向载荷的存在似乎延迟了非线性的发生,并降低了试样延展性。对于部分灌浆填充样本也观察到类似的行为,但样本之间的刚度变化并不明显。如表3所示,轴向载荷的存在也增加了开口的填充物的横向阻力。对于带窗口的填充物,轴向载荷从0到111 kN的增加导致横向阻力增加了20%,而带门洞的填充物增加了24%。图9进一步显示了轴向载荷对试样的横向极限荷载的影响。在图9中,随着轴向载荷从0增加到49 kN,80 kN,111 kN,横向阻力分别从132 kN增加了15%,

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[136753],资料为PDF文档或Word文档,PDF文档可免费转换为Word