英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

垫板或环口板加强的T型节点静力强度实验研究

摘要:提高管节点强度的一种方法是采用垫板或环口板加固。为了了解加强对极限承载力的影响,进行了试验研究。研究了用垫板或环口板加固的轴向受力T型接头的静力特性。研究的参数涉及荷载类型(即拉力或压力)、配置(未加强、环口板加强或垫板加强),支管与主管管径比b,主管径壁厚比2g,报告试验布置,给出了试件的详细情况和最相关的结果(破坏机理和荷载-变形关系)。实验表明与相应的未加强节点的极限承载力相比,两种加强类型的T型节点的强度都有显著提高。对板加强节点的有限元模拟结果在另一篇相关出版物中报道。

介绍:

有多种方法可提高管节点的静力强度。海洋工程领域最常用的应用概念是使用“can”,其中主管在接缝处部分加厚。通常包含can在结构的设计阶段。然而,当最后需要进行调整以提供额外的局部补强,可考虑其他方法,其中适用,例如加强环、隔膜或灌浆。

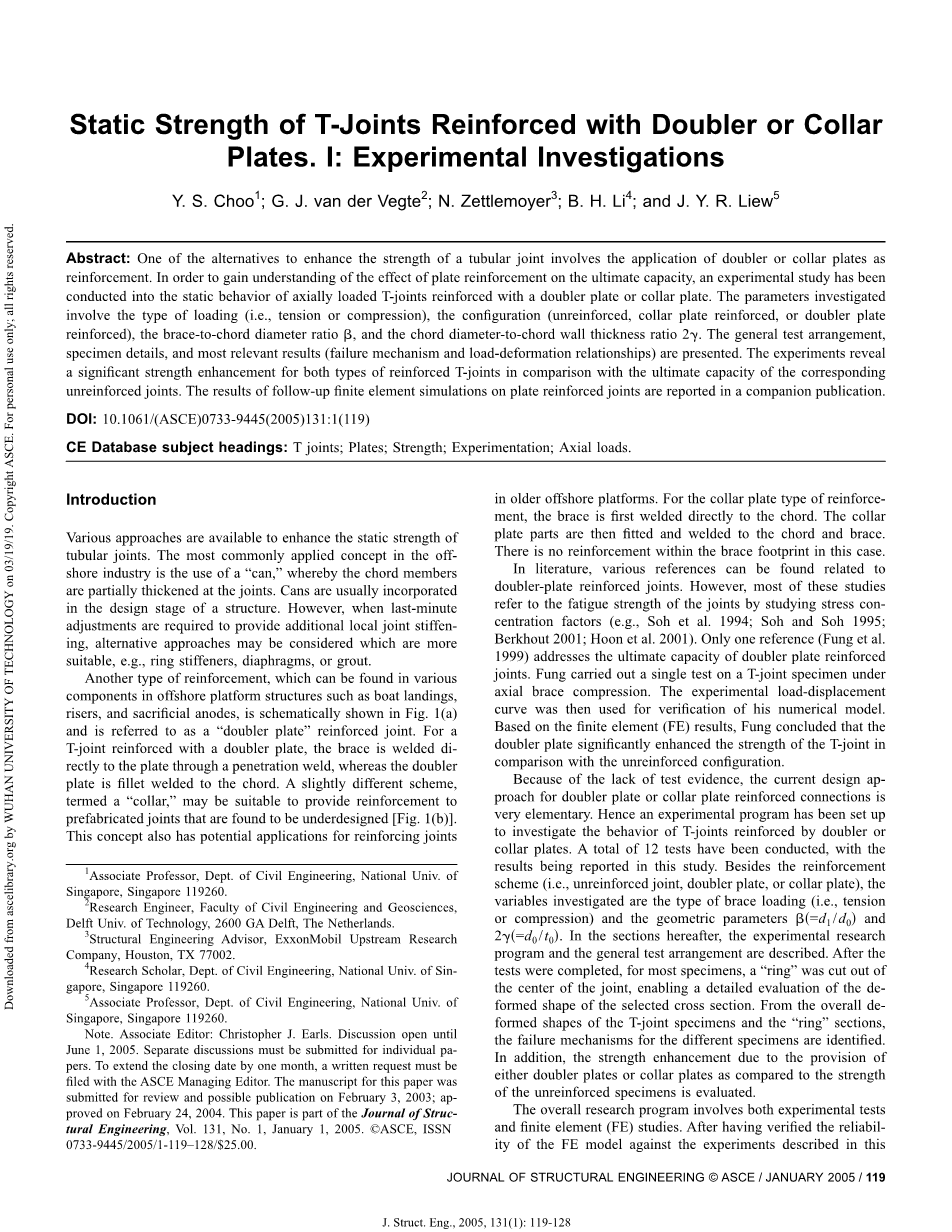

另一种可以在海上平台结构中的组件发现的加固物,如码头,立管和牺牲阳极,并被称为“加强板”加强节点。对于一个T型节点用加强板加强,支管直接焊接通过熔透焊接到钢板上,而垫板被角焊到主管上。稍有不同的计划,称为“collar”,可能适合为发现未设计的预制节点。这一概念在较旧的海上平台上的加固接缝方面也有潜在的应用。对于环口板加强类型,首先要支管直接焊接在主管上,然后将领板零件安装并焊接到主管和支管上。在这种情况下,支管根部无加强。

在文献中,可以找到与垫板加强节点有关的内容。然而,这些研究大多通过研究应力集中,适用于节点的疲劳强度。只有一个参考文献说明了垫板的极限承载力。冯在一个承受轴向支管压力的t形节点试样上进行了一次单独的试验。然后试验荷载位移曲线被用来验证他的数值模型。根据有限元(FE)结果,Fung得出以下结论:与未加强的结构相比,垫板显著提高了T型节点的强度。

由于缺乏试验证据,目前对于垫板或环口板的设计方法来说,加强连接是非常基础的。因此,建立了一个实验方案来研究有垫板或环口板的T型节点的受力性能。共进行了12次试验并得出了本研究报告的结果。除了钢筋方案(即,未加强节点、垫板或环口板)所研究的变量是支管荷载的类型(即拉力或压力)和几何参数bs=d1/d0d和2gs=d0/t0d。在以下章节中,描述了实验研究计划和总体测试安排。测试完成后,对于大部分样品来说,节点中心切下一个“环”以便于能够详细评估所选横截面的变形形状。从T型节点样品和“环”截面的整体变形形状来看,确定了不同试样的破坏机理。除此之外,与未加强样品的强度相比,评估了由于提供垫板或环口板而导致的强度增强。

整个研究项目包括实验测试和有限元研究。在根据本研究中描述的实验验证了有限元模型的可靠性之后,一个广泛的数值研究计划已经开始了,计划包括由承受各种类型支管载荷(例如轴向载荷或弯矩)的垫板或环口板加固的平面内的T型或X型节点。有限元模型的校准和垫板加强T型节点在支管压缩下的参数研究结果在一个相关的出版物中有报道。在不同类型的支管荷载下,对板加强的平面内的T型或X型节点进行有限元研究的结果,包括这种连接的设计建议,将在未来的出版物中介绍。

实验计划

样本细节

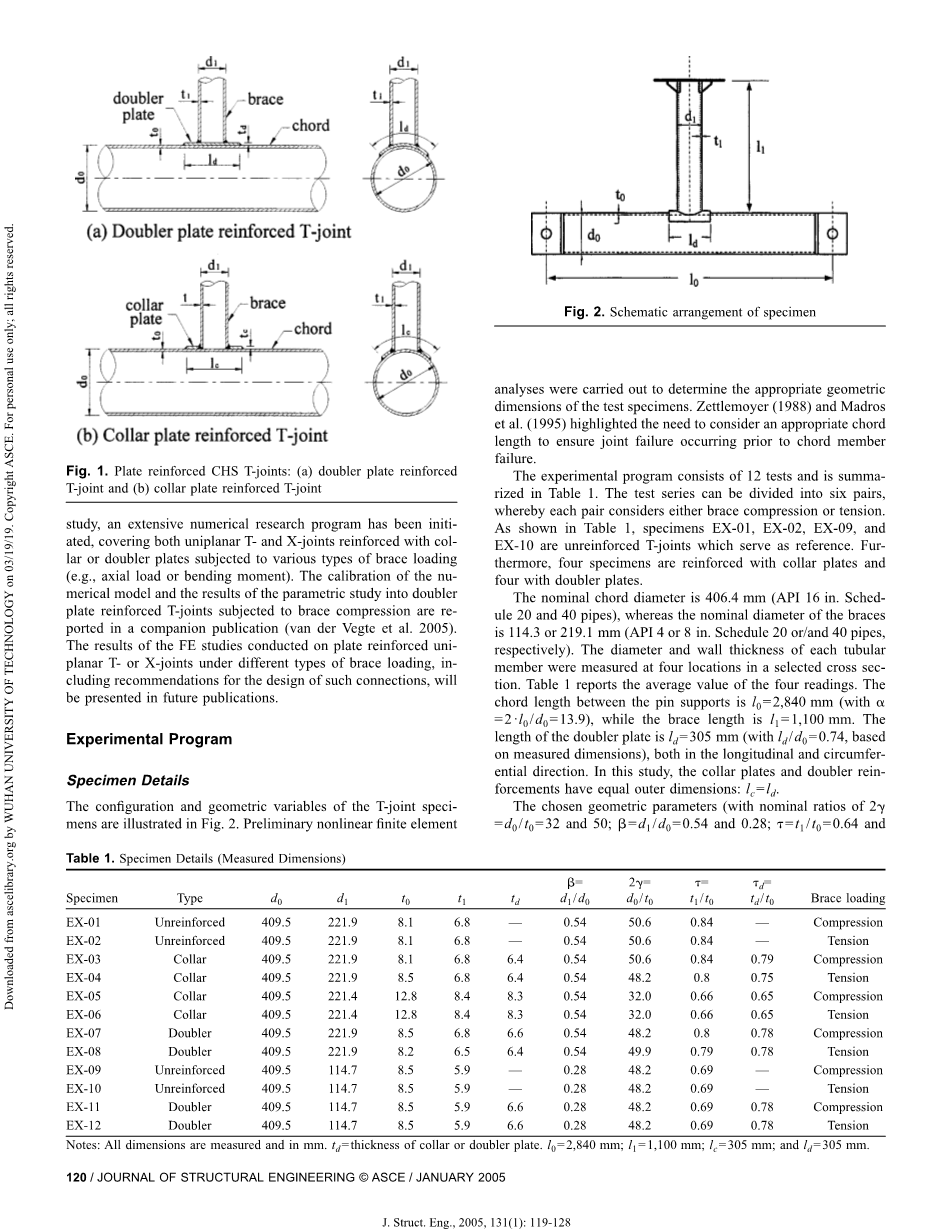

T型节点样品的结构和几何变量如图2所示。进行初步的非线性有限元分析,以确定试样的适当几何尺寸。Zettlemoyer(1988)和Madroset al(1995)强调需要考虑适当的主管长度,以确保在主管失效之前出现节点失效。

实验程序由12个测试组成,如表1所示。测试系列可分为六组,每组考虑支管压缩或拉伸。如表1所示,试样EX-01、EX-02、EX-09和EX-10是未加强的T型节点来作为参考。此外,四个样品用垫板加强,四个用环口板加强。

标称主管长为406.4毫米,而支管的公称直径为114.3或219.1毫米。在选定横截面的四个位置测量每个管的直径和壁厚。表1报告了四次读数的平均值。主管之间的长度为L0=2,840毫米( a =2times;l0 /d0=13.9 ),而支管之间的长度为L1=1,100毫米。在轴向和环向方向上,垫板的长度为Ld=305毫米( Ld /d0=0.74,基于测量的尺寸)。在本研究中,垫板和环口加强板具有相等的外部尺寸: Lc=Ld。

选择的几何参数(标称比值2g=d0 /t0=32和50;b = D1 / d0 = 0.54和0.28;t = t1 / t0 = 0.64和0.79;td=td /t0=0.62和0.73 )对应于海洋平台中具有垫板的T型节点的数值。

每个T型节点的主管和支管都是按照规范API 5L Gr. B/ASTM A106-94A由热轧无缝碳钢管制作而成的。焊接程序遵循规范AWS D1.1,使用7018焊条焊接。表2显示了每个主管,支管和加劲板的实测屈服应力。对每个具有相同热轧型号的支管或主管,从每个管的四个直径位置制作四个拉伸试件,然后按照ASTM Standard A370-71 “Specification for mechanical testing of steel products.”进行试验。

实验布置

图3显示了T型节点试验的整体布置。试件在主管末端铰接,支管末端用螺栓固定在四柱试验框架顶部的Instron制动器上。允许主管端部滑动,将主管轴向荷载最小化。

位移控制制动器的额定压缩能力为2000KN,拉伸能力为1200KN,灵敏度在满尺度范围的plusmn;1%以内,量程为plusmn;200mm。对于每一个试验,支管荷载在线弹性荷载范围内以0.3mm/min的初始速率施加,然后通过Instron8800控制器在更高的荷载范围内逐渐增加到1.2mm/min。

对于每个试件,仪器包括用来测量热点处应变的分布在冠点和鞍点周围的应变片,和测量选点处位移的传感器。图4显示了传感器的布置位置,其中四个在主管周围接近主管支管交接处用来测量支管位移,每一个主管末端有一个传感器。尽管在图4看不到,另一个传感器被放置在T型节点的中心处的主管下,用来监测主管下表面的垂直位移。

破坏形态

试验完成后,对于一些试件来说,通过火焰切割选定的部分或节段,然后打磨光滑相关表面,从主管和支管上选取节段或“环”。通过这些节段或环,可以观察到主管鼓曲和屈服铰以及主管和垫板/环口板的分离。

在以下章节中,首先给出了直径比b=0.54的试件的相关破坏形态,绕后是b=0.28的试件的相关破坏形态。

承受支管压力的破坏形态

图5显示了试验完成后未加固试件EX-01的整体样貌。观察到主管支管交接处的局部主管凹陷而支管底部保持基本直的。图5(b)显示了试件EX-01的切割环(主管和支管的短部分)。变形环中,两个靠近主管支管交接处的屈服铰变得清晰。主管和支管交接处的环部分的更详细的样貌显示了焊接区域的刚性,而支管壁保持相对垂直。

对于环口板加强节点EX-03,图6显示了试验完成后的主管截面(沿主管的中部切割)。图6和图5(b)之间可以注意到两个可观察到的不同点:

- 对于EX-03,屈服铰向外转移到环口板的边缘,而EX-01的屈服铰在主管和支管的交接处。

- 由于环口板加强对主管截面的显著的强度增强,指支管和主管交接处支管壁发生了非弹性弯曲,这将在下文中讨论。

图7(a )显示了厚壁轴环增强样品EX05的变形弦杆-支撑交叉区域的详细视图。可以观察到支架-弦交叉点正上方的支架壁的明显塑性变形,而测试期间弦底部保持相对平直。样品EX-05的切片显示在图7(b )中,并显示支架-弦相交区域的显著压痕。可以清楚地看到撑杆-弦交点处撑杆的屈服铰链。由于弦的相对较高的强度,试样EX-05的支撑壁的弯曲比试样EX-03的弯曲更严重(如图6所示)。

图8显示了垫板加强接头EX-07的变形弦截面。可以观察到,在支撑-弦相交区域内,垫板(制造成紧贴弦)与弦外表面分离。这种行为可以用弦壁和垫板的相对旋转来解释,垫板的相对旋转是由支撑压缩引起的变形引起的。可以看到,位于焊接的双撑板区域之外的垫板部分已经持续了显著的旋转,这通过兼容性条件导致弦壁与垫板在支撑覆盖区内的部分分离(这持续了边缘变形)。

承受支撑张力的试样的失效( b5054): EX-02、EX-04、EX-06和EX-08

图9显示了支架拉伸试验后未加固样品EX-02的变形结构。由于整体弦弯曲产生较大的压应力,在样品的中跨可以观察到明显的弦椭圆化,表现为两个可见的“屈曲”。在弦两边的两个“扣环”长到显著的形状后,测试停止了。直到加载的最后阶段,支撑中心线处弦长直径的变化约为0.25d0。此外,当达到最大载荷时,鞍点处会出现小裂纹。

对于颈圈增强样品EX-04,图10显示了从样品上切下的变形“环”。样品因严重的弦塑性变形而失败,伴随着弦跨中部不对称“屈曲”的增长。仔细观察支架-弦交叉点处的环部分可以发现,由于组合弦轴环部分的强度较高,焊接区域附近的支架壁发生了弯曲。

对于承受支撑张力的厚壁轴环增强试样EX-06,切片环的变形形状如图11所示。对于该样品,在致动器的拉伸能力达到1200KN后,测试终止。因此,T型接头缺乏清晰的失效模式。

承受支撑张力的垫板试样EX-08的整体变形形状类似于图10所示试样EX-04的失效模式,具有明显的弦塑性和相关的不对称弦“屈曲”撑杆-双翼弦区域周围的切割环和细节(如图12所示)表明垫板在撑杆-双翼交点处与弦分离。垫板通过薄膜作用(向外朝向连接双板和弦线的焊缝)和弯曲作用的组合来传递支撑张力载荷。在支撑覆盖区内的区域,弦的顶部压靠在垫板的底面上。

与试验结束时鞍座位置出现小裂纹的试样EX-02不同,对于试样EX-04、EX06和EX-08,在支架-弦交叉点和加强区域没有发现裂纹。

环口板和垫板加强的相对性能可在图10 (样品EX-04 )和图12 (样品EX-08 )中观察到。虽然总的弦椭圆化是相似的(除了EX-04的较大弦“屈曲”),但在支撑-弦相交区域有明显的差异。而对于环口板样本EX-04,由于撑杆张力直接传递到弦上,环口板和弦之间没有分离,对于垫板样本EX-08,可以看到垫板与弦分离。

承受支撑压缩的试样的失效( b5028): EX-09和EX-11

图13(a )显示了未加固样品EX-09弦在支撑压缩下的局部压痕。通过图13(b )所示的环部分可以进一步评估该行为。可以看到弦上的两个塑料铰链,靠近支撑弦交点。这种行为类似于未增强样品EX-01的观察结果(如图5所示)。

图14(a )给出了支撑双弦区域的垫板试样EX-11的详细视图。除了相交区域显的凹陷外,观察到垫板凸出其平面,主要是由总弦弯曲引起的。焊接处弦杆和垫板之间的兼容性迫使双夹板的边缘跟随弦杆顶面的变形。图14(b )给出了支架压缩试验完成后的切片截面。可以识别垫板和弦线之间的各种接触区域(即,在垫板的焊接边缘处和支撑垫板焊缝附近)。此外,对于接触区之间的区域,可以观察到弦板和垫板之间的分离。考虑到较小的b比率,支架覆盖区内的垫板和弦线之间的间距明显小于垫板接头EX-07的间距(如图8所示)。

承受支撑张力( b50.28 )的试样的失效: EX-10和EX-12

图15(a )显示了承受支撑张力的未加固样品EX-10的支撑-弦交叉点的详细视图。在严重的弦塑性化之后,在支撑-弦交叉点的一侧,接头显示弦壁的脆性剪切破坏,这标志着试验的结束。图15(b )显示了具有弦截面上部显著椭圆化的变形环,包括弦壁的剪切破坏。

对于承受支撑张力的垫板增强试样EX-12,在整个加载过程中出现了明显的弦塑性。当通过从垫板冲压出支架的剪切断裂而发生脆性破坏时,试验停止。图16示出了在支撑杆和支撑杆内的覆盖区突然从垫板上撕下之后,支撑杆-垫板交叉点处的垫板的侧视图。垫板内的暗区指弦的顶面。这种失效模式不同于垫板试样EX - 08 ( b = 0.54 )中观察到的失效模式,在垫板试样中,弦塑性化之后是弦下半部的非弹性屈曲。

结论

对单平面T型节点进行了12次轴向支撑荷载试验。所研究的参数包括载荷类型(即拉力或压力)、构型(未加固、环口板加固或垫板加固),以及几何参数b和2g。根据上述结果,可以得出以下结论和建议。

从T型接头样品和环截面的整体变形形状,已经确定了不同样品的失效机制。受压支撑荷载作用下的T型接头主要由于钢筋周边弦杆的塑化而失效。对于承受b=0.54张力的T型接头,弦支交叉区域周围的弦明显塑性化,随后是弦截面的非弹性屈曲。对于b=0.28的受拉接头,在整个加载过程中出现明显的弦塑性,而支架周边的脆性断裂标志着试验的结束。因为支撑-弦交叉点处的显著压痕要求加强板的相容变形,所以在选定的情况下,垫板和弦壁之间存在相当大的分离。

本研究中报告的实验表明,与未加固接头的强度相比,由垫板或环口板加固T型接头的强度显著提高。对于b=0.54的试样,试验结果显示支撑压缩强度提高了39 %,支撑拉伸强度提高了16 %。对于b=0.28的试样,强度增强似乎更加明显:支撑压缩达到53 %,支撑拉伸达到28 %。因此,可以得出结论,环口板和垫板类型的加强件都可以有效地将支撑轴向载荷分配到弦的较大区域,并具有相关的强度增强。

报告的试验是用垫板或环口板加强的接头研究活动的一部分。试验结果可为板加强T型节点的进一步参数化有限元研究提供参考。这些数值研究涵盖的几何参数( b、加强板的长度和厚度)的范围明显大于当前实验中分析的参数组。数值模型的校准和垫板加强T型节点在支撑压缩下的参数研究结果在一个配套出版物中给出。

随着对支撑压缩和拉伸下钢筋T型接头性能的更好理解,将进一步研究弯矩载荷(平面内或平面外)的影响。其他接头类型上的加固性能将更进一步,这可能会导致针对老化海上平台的

全文共5711字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2087]